一种餐饮外卖专用粉条及其制备方法与流程

1.本技术涉及技术领域,尤其是涉及一种餐饮外卖专用粉条、一种餐饮外卖专用粉条的制备方法以及一种酸辣粉。

背景技术:

2.粉条是人们日常生活哄常见的食品之一,其中红薯粉条是粉条中重要的一种;红薯粉条久煮不烂,清香可口、食法多样,是利用红薯为原料,主要成分为红薯淀粉。

3.正宗的纯红薯淀粉在煮熟的过程中不易糊,但是在煮熟后,如果不及时吃完,粉条的水分会逐渐降低,导致变坨,影响口感。尤其是在现在餐饮行业经常出现外送的情况,导致粉条在煮熟后不能及时食用,因此经常遇到粉条在送到客户手上时已经过去半个小时的现象,本来口感上佳的粉条已经变坨,口感大大降低。因此,需要研发一款能够在较长时间内保持不坨的粉条。

技术实现要素:

4.为了解决上述至少一种技术问题,开发一种用于餐饮外卖保水性高的酸辣粉,本技术提供一种餐饮外卖专用粉条、一种餐饮外卖专用粉条的制备方法以及一种酸辣粉。

5.第一方面,本技术提供的一种餐饮外卖专用粉条,包括以下按重量份计的组分:红薯淀粉90-100份、玉米淀粉15-25份、木薯淀粉0-10份以及魔芋精粉3-6份。

6.可选的,包括以下按重量份计的组分:红薯淀粉95-98份、玉米淀粉18-22份、木薯淀粉2-5份以及魔芋精粉3-4份。

7.通过采用上述技术方案,可选的,还包括重量份计的海藻糖0.5-0.8份。

8.可选的,所述海藻糖的重量份数为0.5-0.6份。

9.第二方面,本技术提供一种餐饮外卖专用粉条的制备方法,包括以下步骤:s1、配料按比例分别称取红薯淀粉、玉米淀粉、木薯淀粉、魔芋精粉以及水;s2、预调将s1中称量好的红薯淀粉、玉米淀粉各取8-12%,加沸水,搅拌机搅拌,得到预制料;s3、和浆将剩下的红薯淀粉、玉米淀粉、木薯淀粉、魔芋精粉以及s2中得到的预制料加入常温水,搅拌机搅拌,得到粉条浆料;s4、挤压成型将s3中的粉条浆料通过挤压机挤压成型,得到未完全熟化的粉条;s5、熟化将s4中未完全熟化的粉条进行自然漏粉水浴至完全熟化;

s6、冷冻老化将s5中完全熟化后的粉条在-20℃下冷冻老化;s7、切割成型将s6中老化后的粉条切割成条状,并切段。

10.可选的,所述s2中加入的沸水与所述s3中加入的常温水的体积比设置在1:3-5。

11.可选的,所述s2中的浆料在制备得到后,需静置5-10min,再进行s3。

12.可选的,所述s2中,搅拌机的转速设置在150-200r/mim,搅拌时间设置在10-15min。

13.可选的,所述s3中,搅拌机的转为设置在300-350r/mim,搅拌时间设置在20-30min。

14.第三方面,本技术提供一种用上述餐饮外卖专用粉条制备的酸辣粉。

15.综上所述,本发明包括以下至少一种有益技术效果:1.调整红薯淀粉与玉米淀粉的比例,并适当将部分红薯淀粉用木薯淀粉代替,以获取更好的吸水、保水性能;2.添加魔芋精粉,利用魔芋精粉的吸水和保水性使产品的持水率可达到53%以上,魔芋精粉里面所含的膳食纤维大大改善酸辣粉的口感,使其更加软糯q弹;此产品相较于同类产品有更强的亲水性,复水时间更短;3.本技术的粉条在煮熟后,整个40分钟食用期内保水率较高,含水率变化程度较小,不易坨;口感随时间加长变化较小,增加了食用体验感。

附图说明

16.图1为本技术一种餐饮外卖专用粉条制备方法的工艺流程图。

具体实施方式

17.以下结合附图和实施例对本技术作进一步详细说明。

18.本技术设计了一种餐饮外卖专用粉条,包括以下按重量份计的组分:红薯淀粉90-100份、玉米淀粉15-25份、木薯淀粉0-10份以及魔芋精粉3-6份。

19.本技术调整红薯淀粉与玉米淀粉的比例,并适当将部分红薯淀粉用木薯淀粉代替,以获取更好的吸水、保水性能;并在生产原料中添加了3-6份的魔芋精粉,利用魔芋精粉的吸水和保水性使产品的持水率可达到53%以上,魔芋精粉里面所含的膳食纤维大大改善酸辣粉的口感,使其更加软糯q弹。此产品相较于同类产品有更强的亲水性,复水时间更短,本技术的粉条在煮熟后,整个40分钟食用期内保水率较高,含水率变化程度较小,不易坨;口感随时间加长变化较小,增加了食用体验感。

20.如图1所示,本技术的餐饮外卖专用粉条采用以下方法制备,包括以下步骤:s1、配料按比例分别称取红薯淀粉、玉米淀粉、木薯淀粉、魔芋精粉以及水;s2、预调将s1中称量好的红薯淀粉、玉米淀粉各取8-12%,加沸水,搅拌机搅拌,得到预制料;

s3、和浆将剩下的红薯淀粉、玉米淀粉、木薯淀粉、魔芋精粉以及s2中得到的预制料加入常温水,搅拌机搅拌,得到粉条浆料;s4、挤压成型将s3中的粉条浆料通过挤压机挤压成型,得到未完全熟化的粉条;s5、熟化将s4中未完全熟化的粉条进行自然漏粉水浴至完全熟化;s6、冷冻老化将s5中完全熟化后的粉条在-20℃下冷冻老化;s7、切割成型将s6中老化后的粉条切割成条状,并切段。

21.本技术的酸辣粉,利用上述餐饮外卖专用粉条制备得到。

22.本技术所用的玉米淀粉采用山东济南产的玉米,玉米淀粉的具体生产厂家为山东省滨州金汇玉米开发有限公司。

23.本技术所用的红薯淀粉采用四川南充产的红薯,红薯淀粉的具体生产厂家为南充薪旺有限责任公司。

24.本技术所用的木薯淀粉采用云南河口县的木薯,木薯淀粉的具体生产厂家为河口县国生木薯淀粉厂。

25.本技术所用的魔芋精粉采购自四川芋滋源食品有限公司。

26.本技术所用的海藻糖采购自济南允诚生物科技有限公司。具体实施例

27.实施例1分别称取0.9kg红薯淀粉,0.15kg玉米淀粉,0.1kg木薯淀粉以及0.03kg魔芋精粉,加入0.83kg常温水,利用搅拌机搅拌30min,得到浆料,通过挤压机进行挤压成型,得到未完全熟化的粉条;在沸水中进行完全熟化。捞起后在常温下摊晾老化,最后切割成条状。

28.实施例2分别称取0.91kg红薯淀粉,0.25kg玉米淀粉,0.09kg木薯淀粉以及0.06kg魔芋精粉,加入0.92kg常温水,利用搅拌机搅拌30min,得到浆料,通过挤压机进行挤压成型,得到未完全熟化的粉条;在沸水中进行完全熟化。捞起后在常温下摊晾老化,最后切割成条状。

29.实施例3分别称取0.92kg红薯淀粉,0.16kg玉米淀粉,0.08kg木薯淀粉以及0.04kg魔芋精粉,加入0.84kg常温水,利用搅拌机搅拌30min,得到浆料,通过挤压机进行挤压成型,得到未完全熟化的粉条;在沸水中进行完全熟化。捞起后在常温下摊晾老化,最后切割成条状。

30.实施例4分别称取0.93kg红薯淀粉,0.24kg玉米淀粉,0.07kg木薯淀粉以及0.055kg魔芋精粉,加入0.91kg常温水,利用搅拌机搅拌30min,得到浆料,通过挤压机进行挤压成型,得到未完全熟化的粉条;在沸水中进行完全熟化。捞起后在常温下摊晾老化,最后切割成条状。

31.实施例5分别称取0.94kg红薯淀粉,0.17kg玉米淀粉,0.06kg木薯淀粉以及0.05kg魔芋精

粉,加入0.85kg常温水,利用搅拌机搅拌30min,得到浆料,通过挤压机进行挤压成型,得到未完全熟化的粉条;在沸水中进行完全熟化。捞起后在常温下摊晾老化,最后切割成条状。

32.实施例6分别称取0.95kg红薯淀粉,0.21kg玉米淀粉,0.05kg木薯淀粉以及0.035kg魔芋精粉,加入0.87kg常温水,利用搅拌机搅拌30min,得到浆料,通过挤压机进行挤压成型,得到未完全熟化的粉条;在沸水中进行完全熟化。捞起后在常温下摊晾老化,最后切割成条状。

33.实施例7分别称取0.96kg红薯淀粉,0.18kg玉米淀粉,0.04kg木薯淀粉以及0.03kg魔芋精粉,加入0.85kg常温水,利用搅拌机搅拌30min,得到浆料,通过挤压机进行挤压成型,得到未完全熟化的粉条;在沸水中进行完全熟化。捞起后在常温下摊晾老化,最后切割成条状。

34.实施例8分别称取0.97kg红薯淀粉,0.22kg玉米淀粉,0.03kg木薯淀粉以及0.04kg魔芋精粉,加入0.88kg常温水,利用搅拌机搅拌30min,得到浆料,通过挤压机进行挤压成型,得到未完全熟化的粉条;在沸水中进行完全熟化。捞起后在常温下摊晾老化,最后切割成条状。

35.实施例9分别称取0.98kg红薯淀粉,0.19kg玉米淀粉,0.02kg木薯淀粉以及0.03kg魔芋精粉,加入0.85kg常温水,利用搅拌机搅拌30min,得到浆料,通过挤压机进行挤压成型,得到未完全熟化的粉条;在沸水中进行完全熟化。捞起后在常温下摊晾老化,最后切割成条状。

36.实施例10分别称取0.99kg红薯淀粉,0.23kg玉米淀粉,0.01kg木薯淀粉以及0.035kg魔芋精粉,加入0.89kg常温水,利用搅拌机搅拌30min,得到浆料,通过挤压机进行挤压成型,得到未完全熟化的粉条;在沸水中进行完全熟化。捞起后在常温下摊晾老化,最后切割成条状。

37.实施例11分别称取1kg红薯淀粉,0.2kg玉米淀粉以及0.03kg魔芋精粉,加入0.88kg常温水,利用搅拌机搅拌30min,得到浆料,通过挤压机进行挤压成型,得到未完全熟化的粉条;在沸水中进行完全熟化。捞起后在常温下摊晾老化,最后切割成条状。

38.对比例1选用安岳县浩搏红薯粉条厂生产的老甜城牌红薯粉条。

39.对比例2选用四川华薯食品有限公司生产的薯都区牌红薯粉条。

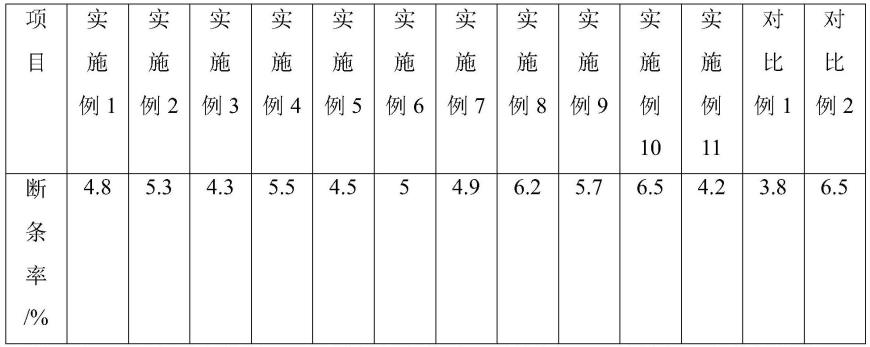

40.按照gb/t 23587-2009,对实施例1-11以及对比例1-2中制备得到的粉条进行断条率检测,结果如表1所示:表1断条率检测结果

由上述可知,本技术实施例1-11所制备出的以及对比例1-2的粉条,都能够达到gb/t23587-2009中断条率≤10%的标准。

41.根据gb 5009.3-2016中水分测量方法,分别对实施例1-11以及对比例1-2中的粉条进行测量,其结果如表2所示:表2水分检测结果由上述可知,本技术实施例1-11所制备出的以及对比例1-2的粉条,都能够达到gb/t23587-2009中水分≤15%的标准。

42.将实施例1-11所制备出来的以及对比例1-2的粉条,各取20根长度为10cm,宽度相等的粉条段,单独的取13个1l烧杯中,加入900ml沸水(此处沸水是指煮沸的水,不进行持续加热保持沸腾状态)中,分别放入各实施例与对比例的20根粉条进行复水,分别检测每个烧杯内粉条的复水时间(每分钟观察一次,若合格则记录时间,不合格的等下一分钟观察),检测结果如表3所示:表3煮熟后含水率检测结果

由上述可知,本技术实施例1-11所制备出的粉条在沸水中,复水时间在2-4min,低于对比例1-2粉条的6-7min,复水时间较短,实施例1-11制备的粉条的亲水性更强,能够有效降低粉条的复水时间。

43.将实施例1-11所制备出来的以及对比例1-2的粉条,各取20根长度为10cm,宽度相等的粉条段,先进行复水,复水时间参照表3中的复水时间,单独的取13个1l烧杯中,加入900ml水煮沸(此处持续加热,保持沸腾状态),分别放入各实施例与对比例的20根粉条,加盖煮熟后,滤去水分,分别测量每个烧杯内粉条的平均含水率,检测结果如表4所示:表4煮熟后含水率检测结果由上述可知,本技术实施例1-11所制备出的粉条在煮熟后,含水率达到53-56%,通过添加魔芋精粉以及较高的含水量,使得煮熟后的粉条更加软糯q弹,并且含水率较高,使粘性降低,能够有效的降低粉条在煮熟过程中糊的现象,对比例1粉条的含水量更高,对比例2粉条的含水量较低。

44.另取上述实施例1-11所制备出的以及对比例1-2的粉条,各取20根长度为10cm、宽度相等的粉条段,先进行复水,复水时间参照表3中的复水时间,单独的取13个1l烧杯,加入900ml水煮沸,分别放入各实施例与对比例的20根粉条,加盖煮熟(煮的时间参照上组试验中煮熟粉条的时间),停止加热,保持加盖状态静置40min,滤去水分,分别测量每个烧杯内粉条的平均含水率,检测结果如表5所示:表5静置20min后含水率检测结果

由上所述,本技术实施例1-11所制备的粉条能够在煮熟,静置20min后含水率不低于48%,保水率不低于91%,从而保证粉条在煮熟后,加盖放置20min不坨,不影响食用口感;从而在煮熟后不能及时吃完的情况下,延长粉条不坨、保持口感的时间;对比例1的含水率为45%,对比例2的含水率稍差,为43.3%,总体上来说也没有坨,但是对比例1的保水率则下降的较多,仅为刚煮熟时的72.3%,这意味着粉条的口感影响较大。

45.另取上述实施例1-11所制备出的以及对比例1-2的粉条,各取20根长度为10cm、宽度相等的粉条段,单独的取13个1l烧杯,加入900ml水煮沸,分别放入各实施例与对比例的20根粉条,加盖煮熟(煮的时间参照上组试验中煮熟粉条的时间),停止加热,保持加盖状态静置40min,滤去水分,分别测量每个烧杯内粉条的平均含水率,检测结果如表6所示:表6静置40min后含水率检测结果

由上所述,本技术实施例1-11所制备的粉条能够在煮熟,静置20min后含水率不低于43%,保水率不低于82%,从而使得粉条在煮熟后,加盖放置40min不坨,对食用口感的影响较低;在煮熟后不能及时吃完的情况下,延长粉条不坨、保持口感的时间;这对于一些餐饮行业,尤其是其中的餐饮外卖行业来讲,具有重大意义,目前送餐的时间普遍在20-40min,普通的饭菜在保温的情况下,能够较好的保持食用口感;但是对于一般的粉条来说,在煮熟后放置20min后,粉条就会变坨,口感急剧下降;对比例1的含水率为36.5%,对比例2的含水率为31.2%,远低于40%的含水率,且已经变坨,口感下降很多;其中对比例1的保水率仅为58.6%,低于60%,口感变化很大。

46.综上所述,本实施例1-11所制备的粉条,在煮熟后,能够在40min内具有较高的保水率,含水率较高,保证在煮熟后的40min内粉条不坨,口感下降程度较低;而在20min内,实施例1-11所制备的粉条的保水率能够达到91%以上,口感影响较低;而对比例1-2虽然也没坨,但是保水率都在85%以下,对口感的影响较大;本实施例1-11的粉条在20-40min的时间段内,含水率下降较为平缓,变化较小,从而随着时间的增长,口感变化较小,提高了食用体验感。

47.实施例12本实施例与实施例1的区别在于,制备粉条的方法不同,本实施例制备粉条的方法包括以下步骤:称取0.072kg红薯淀粉与0.012kg玉米淀粉,并加入0.21kg沸水进行搅拌,调整搅拌机的转速为150r/min,搅拌12min。

48.静置5min,再加入0.828kg红薯淀粉与0.138kg玉米淀粉,并加入0.62kg常温水,调整搅拌机的转速为320r/min,搅拌25min。

49.将得到的浆料通过挤压机进行挤压成型,并通过自然漏粉水浴至完全熟化。

50.将熟化后的粉条放入-20℃冷柜中进行冷冻老化,老化结束后切条成型。

51.实施例13本实施例与实施例1的区别在于,制备粉条的方法不同,本实施例制备粉条的方法包括以下步骤:称取0.081kg红薯淀粉与0.014kg玉米淀粉,并加入0.18kg沸水进行搅拌,调整搅拌机的转速为190r/min,搅拌15min。

52.静置8min,再加入0.819kg红薯淀粉与0.137kg玉米淀粉,并加入0.65kg常温水,调整搅拌机的转速为320r/min,搅拌25min。

53.将得到的浆料通过挤压机进行挤压成型,并通过自然漏粉水浴至完全熟化。

54.将熟化后的粉条放入-20℃冷柜中进行冷冻老化,老化结束后切条成型。

55.实施例14本实施例与实施例1的区别在于,制备粉条的方法不同,本实施例制备粉条的方法包括以下步骤:称取0.09kg红薯淀粉与0.015kg玉米淀粉,并加入0.17kg沸水进行搅拌,调整搅拌机的转速为160r/min,搅拌13min。

56.静置10min,再加入0.81kg红薯淀粉与0.135kg玉米淀粉,并加入0.66kg常温水,调整搅拌机的转速为300r/min,搅拌30min。

57.将得到的浆料通过挤压机进行挤压成型,并通过自然漏粉水浴至完全熟化。

58.将熟化后的粉条放入-20℃冷柜中进行冷冻老化,老化结束后切条成型。

59.实施例15本实施例与实施例1的区别在于,制备粉条的方法不同,本实施例制备粉条的方法包括以下步骤:称取0.099kg红薯淀粉与0.017kg玉米淀粉,并加入0.15kg沸水进行搅拌,调整搅拌机的转速为200r/min,搅拌11min。

60.静置8min,再加入0.801kg红薯淀粉与0.134kg玉米淀粉,并加入0.68kg常温水,调整搅拌机的转速为340r/min,搅拌20min。

61.将得到的浆料通过挤压机进行挤压成型,并通过自然漏粉水浴至完全熟化。

62.将熟化后的粉条放入-20℃冷柜中进行冷冻老化,老化结束后切条成型。

63.实施例16本实施例与实施例1的区别在于,制备粉条的方法不同,本实施例制备粉条的方法包括以下步骤:称取0.108kg红薯淀粉与0.018kg玉米淀粉,并加入0.14kg沸水进行搅拌,调整搅拌机的转速为180r/min,搅拌10min。

64.静置10min,再加入0.792kg红薯淀粉与0.132kg玉米淀粉,并加入0.69kg常温水,调整搅拌机的转速为330r/min,搅拌22min。

65.将得到的浆料通过挤压机进行挤压成型,并通过自然漏粉水浴至完全熟化。

66.将熟化后的粉条放入-20℃冷柜中进行冷冻老化,老化结束后切条成型。

67.实施例17本实施例与实施例12的区别在于,静置的时间为8min,再加入0.828kg红薯淀粉与0.138kg玉米淀粉,并加入0.62kg常温水,调整搅拌机的转速为320r/min,搅拌25min。

68.实施例18本实施例与实施例12的区别在于,静置的时间为10min,再加入0.828kg红薯淀粉与0.138kg玉米淀粉,并加入0.62kg常温水,调整搅拌机的转速为320r/min,搅拌25min。

69.对实施例12-18分别进行粉条的水分检测、煮熟后的含水率检测、煮熟后静置20min后含水率检测以及静置40min后含水率检测,结果如表7所示:表7实施例12-18的检测结果

由实施例1以及实施例12-16可知,在采用实施例12-16中所述的制备方法制备得到的粉条相对于实施例1采用的常规制备方法制得的粉条,水分含量较高,但仍在gb/t 23587-2009中水分≤15%的标准内,且里标准的上限仍有较大的差距;但是在采用实施例12-16制备方法制备的粉条在煮熟后,粉条的含水率得到提升,甚至能够接近60%,从而能够降低粉条在不断煮的过程中出现糊的现象,并且含水率较高能够在一定程度上提升食用口感。

70.在煮熟后,静置20min,实施例12-16的粉条的20min保水率高于实施例1的粉条,由91%提升至92%以上,甚至接近95%,从而说明在使用实施例12-16中制备方法制备的粉条,在煮熟后静置的时间里,其含水率的变化较小,因此口感变化更小,不会坨。

71.在静置40min后,实施例12-16制备的粉条与实施例1制备的粉条在保水率的差距逐渐增大,由82%提升至85%以上,甚至接近92%;说明实施例12-16制备的粉条在煮熟后的40min内含水率变化较小,保水能力强,口感变化小,不易坨。

72.发明人分析认为,先进行部分红薯淀粉与玉米淀粉的预调,并用热水使淀粉吸水溶胀,在较低的搅拌速度下搅拌均匀,形成粘稠的胶体。再与剩下的原料加常温水在较高转速下进行混合搅拌,形成若干个预先形成的胶体外侧包裹吸附有淀粉层的状态,从而使具有保水作用的魔芋精粉能够分布在外侧进行保水,降低内部的水分散失,提高制备得到的粉条的保水率。

73.从实施例12-16以及实施例17-18可以看出,在预调后,静置时间延长,粉条的保水率越高,发明人分析,因为在搅拌形成粘稠的胶体后,静置会使胶体的分布更均匀,分散质趋于一个稳定的区间值,部分溶解质与沉淀会慢慢转换为胶体,从而提高了形成胶体的淀粉比例,从而提高粉条的保水率。从实施例12、17以及18可以看出,在静置时间由8min延长至10min后,对保水率的提升很低,因此考虑到生产的效率,静止时间不易较长。

74.实施例19与实施例1的区别在于,本实施例还添加有0.005kg的海藻糖。

75.实施例20与实施例1的区别在于,本实施例还添加有0.006kg的海藻糖。

76.实施例21与实施例1的区别在于,本实施例还添加有0.007kg的海藻糖。

77.实施例22与实施例1的区别在于,本实施例还添加有0.008kg的海藻糖。

78.对实施例19-222分别进行粉条的煮熟后的含水率检测以及静置40min后含水率检测,结果如表8所示:表8实施例19-22的检测结果由实施例1以及实施例19-22可知,添加一定量的海藻糖后,粉条在煮熟后静置40min的保水率有较大程度的提升,但是过多的海藻糖对保水率的提升有限。

79.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1