一种多元复合高抗性淀粉及其制备方法

1.本发明涉及淀粉加工技术领域,具体涉及一种多元复合高抗性淀粉及其制备方法。

背景技术:

2.抗性淀粉(resistant starch)是指淀粉中不能被健康人体小肠吸收和消化的部分,但能够在大肠中发酵产生大量对人体有益的短链脂肪酸。相较于普通淀粉,抗性淀粉在体内消化缓慢,因此在降低餐后血糖水平方面具有重要作用,有助于改善和预防糖尿病、肥胖症等多种疾病。抗性淀粉凭借其独特的生理功效逐渐成为近年来的研究热点。

3.抗性淀粉进一步可分为5类:rs1、rs2、rs3、rs4和rs5。rs1是指被细胞壁或其它组织包裹从而不能被淀粉酶消化的淀粉。rs2是指结构紧密且相对脱水的天然淀粉颗粒。rs3指糊化后冷却回生的淀粉。rs4一般指经过化学修饰产生新的化学键来改变淀粉的分子结构,从而增加对淀粉水解酶的抗性。rs5是一类新型的抗性淀粉,是指直链淀粉和脂类形成的复合物。抗性淀粉的形成受淀粉自身特性的影响,如:淀粉颗粒大小、晶体结构、直链淀粉含量、链长分布等因素。同时,抗性淀粉的形成也受胚乳中其它组分(蛋白质、脂类和糖)以及加工和储藏条件的影响。

4.马铃薯是世界第三大食用作物,生的马铃薯淀粉中抗性淀粉(resistant starch,rs)含量丰富,但经蒸煮后其快消化淀粉(rapidly digestible starch,rds)显著升高,属于高gi食品。文献报道过多地摄食马铃薯及其产品可能与慢性疾病及代谢疾病风险相关。因此,降低马铃薯淀粉及其产品的消化性,对丰富马铃薯主粮化产品种类及实现更大的经济效益至关重要。

5.当前抗消化淀粉的制备主要还是以高直链淀粉为原料,采用反复凝沉、湿热加工处理,存在工艺复杂、成本高、产率低的问题,而普通淀粉通过酶法脱支、挤压、高压均质等方式与脂质复合而形成rs5则存在复合率低、抗性不高、装备要求特殊等问题;同时,当前抗消化淀粉通常仅采用单一的改性方法制备,难以获得抗性高的淀粉产物。

技术实现要素:

6.针对上述问题中的至少一种,本发明提供一种基于马铃薯淀粉的多元复合高抗性淀粉制备方法,提高马铃薯淀粉类食品的营养功能特性,可以满足不同消费者的需求。

7.本发明的目的采用以下技术方案来实现:

8.一种多元复合高抗性淀粉的制备方法,包括以下步骤:

9.(1)将大豆分离蛋白分散溶解在去离子水中,碱液调节ph至7-8,搅拌1-60min,低温高速离心,上清液过0.45μm滤膜,得到溶液a,加入黄酮多酚,封闭后于80-90℃下保温热处理1-6h,热处理完成后在冰水浴中冷却,得到复合蛋白溶液,冷藏备用;

10.所述黄酮多酚为具有2-苯基色原酮母核的多酚化合物;

11.(2)将所述蛋白溶液与糊化的马铃薯淀粉混合,或与马铃薯淀粉共糊化,冷却后冻

干、粉磨制得。

12.优选的,所述大豆分离蛋白的溶解浓度为10-20mg/ml。

13.进一步优选的,所述马铃薯淀粉在所述复合蛋白溶液中的分散比为0.5-1g/10ml。

14.优选的,所述大豆分离蛋白与所述黄酮多酚的质量比例为10:(0.4-1.2)。

15.优选的,所述大豆分离蛋白是以脱脂豆粕为原料,经乙醇溶液浸提处理后再依次碱溶、酸沉、回调ph、透析和冻干制得。

16.优选的,所述大豆分离蛋白的制备方法包括以下步骤:

17.将脱脂豆粕粉碎并过80目筛,按料液比1g/5ml加入85%的乙醇溶液浸提,固液分离,沉淀按料液比1g/2ml加入90%的乙醇溶液进行二次醇洗,分离沉淀并干燥,研磨后按料液比1g/10ml分散在去离子水中,以2mol/l的naoh溶液调节ph值至7.0,充分搅拌溶解,在4℃低温条件下,10000r/min高速离心30min,取上清液以2mol/l的hcl溶液调节ph值至4.5,低温高速离心弃去上清液,沉淀以去离子水溶解,以2mol/l的naoh溶液调节ph值至7.0,充分搅拌溶解,离心除去不溶物,上清液透析48h,冻干制得。

18.优选的,所述大豆分离蛋白的制备方法还包括以下步骤:

19.(1)称取无水四氢呋喃并加入到干燥的反应器中,加入2-氯-2-氧-1,3,2-二氧磷杂环戊烷和低碳数烷基醇,封闭反应体系,在零下20-22℃和保护气氛下充分搅拌混合1-2h,反应完成后加入缚酸剂,在室温下继续搅拌反应2-4h,反应完成后冷却至零下20-22℃,取上清液并减压蒸去溶剂,得到产物a;所述低碳数烷基醇的碳数2-6的烷基醇;

20.(2)称取乙腈并加入到干燥的反应器中,加入所述产物a、丙烯酸-2-(二甲氨基)乙酯和二丁基羟基甲苯,封闭反应体系,在保护气氛和60-70℃条件下搅拌反应36-48h,反应完成后加入四氢呋喃稀释,充分搅拌混合后分离沉淀,沉淀经洗涤、干燥得到产物b;

21.(3)将所述产物b并分散溶解在混合溶剂中,加入所述大豆分离蛋白和三乙胺催化剂,在60-65℃下搅拌反应24-36h,反应完成后加入5wt%的碳酸钠溶液稀释,分离沉淀并冻干后制得;其中,所述混合溶剂包括二甲亚砜、乙腈和二氯甲烷。

22.优选的,所述2-氯-2-氧-1,3,2-二氧磷杂环戊烷与所述低碳数烷基醇、所述缚酸剂的摩尔比为1:1:(1-1.1)。

23.优选的,所述产物a与所述丙烯酸-2-(二甲氨基)乙酯、所述二丁基羟基甲苯的质量比例为(5.2-5.4):(4.2-4.3):0.1。

24.优选的,所述产物b与所述大豆分离蛋白、所述三乙胺的质量比例为(0.2-0.24):1:(4.2-4.5)。

25.本发明的另一目的在于提供一种多元复合高抗性淀粉,所述多元复合高抗性淀粉由前述制备方法制备得到。

26.本发明的有益效果为:

27.现有技术利用蛋白质与淀粉间的疏水相互作用、氢键、静电力、范德华力等结合作用形成包合复合物,避免淀粉与淀粉酶的直接接触,延缓淀粉消化,进而获得抗性,但由弱的非共价作用形成的复合物理隔离容易降低包合效率,复合产物存在抗性不高的问题;已有研究表明,黄酮多酚对α-淀粉酶具有良好的抑制活性,本发明在淀粉-蛋白质复合物的基础上,以大豆分离蛋白为原料,以热处理诱导形成蛋白聚集体,同时加入具有α-淀粉酶抑制活性的黄酮多酚,形成蛋白质-多酚-淀粉多元复合物,在促进淀粉-蛋白质复合物的复合效

率的同时降低α-淀粉酶水解活性,进而提高淀粉抗性。

28.天然黄酮类化合物多以苷类形式存在,并且由不同糖的种类、数量、联接位置及联接方式可以组成多种黄酮苷类,但黄酮酚羟基的糖基化会使得黄酮的空间结构从近平面转化为大的非平面,形成空间位阻阻碍与α-淀粉酶的相互作用,降低亲和力和抑制活性,而一般游离黄酮苷元水溶性较差,在水性复合体系中的复合稳定性不高,基于此,本发明基于大豆分离蛋白聚集体,通过接枝改性,具体的,以2-氯-2-氧-1,3,2-二氧磷杂环戊烷为原料,通过低碳烷醇取代后与丙烯酸-2-(二甲氨基)乙酯开环进行季铵化并引入丙烯酸基团,再与蛋白质上的氨基进行共轭加成,进而在蛋白质聚集体上引入磷酸胆碱及低碳烷基,一方面提高大豆分离蛋白聚集体与淀粉间的相互作用,另一方面提高大豆分离蛋白聚集体的自乳化活性,促进游离黄酮苷元与淀粉、蛋白的复合作用,进一步提高淀粉抗性。本发明不仅可以充分利用加工副产物豆粕,降低成本保护环境提高副产物利用率,还能够显著提高sds和rs的含量,降低淀粉体外消化率。

具体实施方式

29.结合以下实施例对本发明作进一步描述。

30.实施例1

31.一种多元复合高抗性淀粉,其制备方法包括以下步骤:

32.(1)将所述大豆分离蛋白冻干粉分散溶解在去离子水中,在室温下搅拌溶解1h,使蛋白浓度为20mg/ml,碱液调节ph至7,继续在室温下搅拌1h,4℃下,10000r/min低温高速离心30min,上清液过0.45μm滤膜,得到溶液a,加入表儿茶素,封闭后在85℃水浴下保温热处理3h,热处理完成后在冰水浴中冷却,得到复合蛋白溶液,冷藏备用;

33.(2)将10g马铃薯淀粉(potato starch,ps)与100ml所述蛋白溶液混合,在沸水浴条件下搅拌至糊化完全,取出,密封处理后冷冻干燥2d,研磨过100目筛,密封低温储存;

34.所述大豆分离蛋白冻干粉的制备方法包括以下步骤:

35.将脱脂豆粕粉碎30-60s,以80目筛筛去大颗粒,按料液比1g/5ml加入85%的乙醇溶液搅拌浸提1h,固液分离,沉淀按料液比1g/2ml加入90%的乙醇溶液进行二次醇洗,醇洗时间1h,分离沉淀并自然干燥48h,研磨后按料液比1g/10ml分散在去离子水中,以2mol/l的naoh溶液调节ph值至7.0,充分搅拌溶解,在4℃低温条件下,10000r/min高速离心30min,取上清液以2mol/l的hcl溶液调节ph值至4.5,低温高速离心弃去上清液,沉淀以去离子水溶解,以2mol/l的naoh溶液调节ph值至7.0,充分搅拌溶解,离心除去少量不溶物,上清液透析48h,冻干制得大豆分离蛋白冻干粉,冷藏保存备用;

36.所述大豆分离蛋白与所述表儿茶素的质量比例为10:0.7。

37.实施例2

38.一种抗消化的淀粉大豆蛋白复合物,其制备方法同实施例1,区别在于,所述黄酮多酚为芦丁。

39.实施例3

40.一种抗消化的淀粉大豆蛋白复合物,其制备方法同实施例1,区别在于,所述大豆分离蛋白的制备方法还包括以下步骤:

41.(1)取无水四氢呋喃100ml并加入到干燥的反应器中,加入2-氯-2-氧-1,3,2-二氧

磷杂环戊烷(cas号6609-64-9)9.4g和丁醇4.9g,封闭反应体系,在零下20-22℃和保护气氛下充分搅拌混合1.5h,反应完成后加入三乙胺7.3g,在室温下继续搅拌反应2h,反应完成后冷却至零下20-22℃,取上清液并减压蒸去溶剂,得到产物a;

42.(2)取乙腈100ml并加入到干燥的反应器中,加入所述产物a 10.8g、丙烯酸-2-(二甲氨基)乙酯8.5g和二丁基羟基甲苯0.2g,封闭反应体系,在保护气氛和60-70℃条件下搅拌反应40h,反应完成后加入四氢呋喃稀释,充分搅拌混合后分离沉淀,沉淀经洗涤、干燥得到产物b;

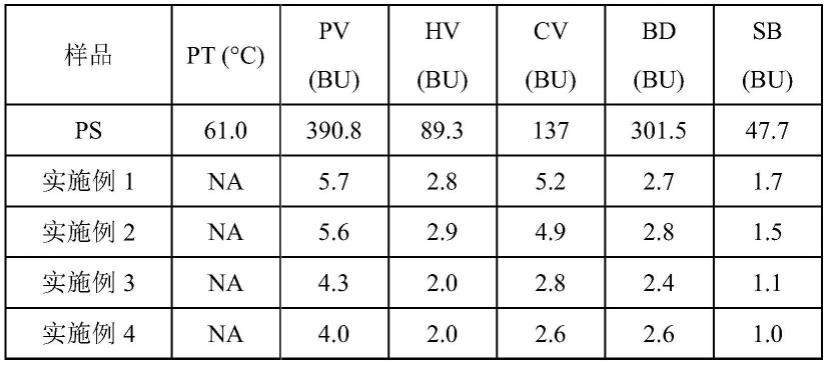

43.(3)称取所述产物b 2.4g并分散溶解在50ml混合溶剂中,加入所述大豆分离蛋白10g和三乙胺43g,在60-65℃下搅拌反应24h,反应完成后加入5wt%的碳酸钠溶液稀释,分离沉淀并冻干后制得;其中,所述混合溶剂为等体积的二甲亚砜、乙腈和二氯甲烷混合物。

44.实施例4

45.一种抗消化的淀粉大豆蛋白复合物,其制备方法同实施例1,区别在于,步骤(2)替换如下:

46.(2)将10g马铃薯淀粉(potato starch,ps)在沸水浴条件下搅拌至糊化完全,取出与100ml所述蛋白溶液混合,密封处理后冷冻干燥2d,研磨过100目筛,密封低温储存。

47.实验例

48.1、粘度性测试

49.将复合物悬浮在去离子水(6%,w/w)中,并使用mcr 702e进行分析,以未与蛋白溶液复合的马铃薯糊化淀粉(potato starch,ps)为对照,记录了糊化温度(pt)和峰值、热糊粘度、冷糊粘度、分解粘度和回流粘度(pv、hv、cv、bd和sb),测试结果见表1。

50.表1马铃薯淀粉大豆蛋白复合物的粘度测定结果

[0051][0052]

与ps相比,实施例1-4均呈现出难糊化的特征,pt很高难以被测定。pv,hv,cv,bd和sb均呈现显著降低趋势。ps经多元复合后会抑制ps的氢键断裂,降低了ps与水结合的能力,使多元复合物体系难以膨胀。多元复合体系热稳定性显著升高,短期回生显著降低。

[0053]

2、消化性测试

[0054]

将复合物(50mg)加入到pbs中(15ml)在100℃水浴中蒸煮30min,然后用猪胰腺α-淀粉酶(2u/ml,1ml)在37℃温水浴中酶解ps-spfa复合物(1ml),在7、14、22、35、50、80、120、180、240和300min的不同时间间隔下取出ps-spfa复合物(300μl),立即加入0.6ml的0.5m碳酸钠溶液并混合以使酶失活。为了量化上清液中还原糖的浓度,用对羟基苯甲酸酰肼测定。

根据los公式测定消化速率常数。

[0055]

将淀粉(≤600mg,干基)与20ml的1m醋酸钠缓冲溶液(ph 5.2)涡旋充分混合5min,将样品在搅拌下煮沸30min,以避免淀粉结块,再将样品在水浴中(37℃)磁力搅拌30min,每支试管加入5ml由淀粉糖苷酶(40u)和猪胰蛋白酶(3

×

103usp)组成的酶混合物,在20min和120min的间隔,抽取0.25ml的样品,然后加入10ml66%的乙醇(v/v)以中断酶的反应。使用gopod检测试剂盒来测量淀粉消化率,消化性测定结果见表2。

[0056]

表2马铃薯淀粉大豆蛋白复合物的的体外消化性测定结果

[0057]

样品rds(%)sds(%)rs(%)c

300

(%)k(min

–1)ps93.61

±

1.361.30

±

0.845.08

±

0.5279.320.02085实施例170.16

±

0.589.72

±

0.7820.11

±

0.3566.170.01783实施例271.08

±

0.639.91

±

0.8219.01

±

0.5466.020.01739实施例359.38

±

0.7214.59

±

0.8426.03

±

0.8656.180.01356实施例456.43

±

0.6715.42

±

0.9228.15

±

0.9555.240.01288

[0058]

与ps相比,蛋白质-多酚-淀粉多元复合物的rds显著降低,sds和rs显著增加。c

300

和k同样呈现显著降低的趋势。黄酮多酚的加入促进淀粉-蛋白质之间的复合,高效的抑制淀粉酶的水解,提高淀粉抗消化性。且经过接枝改性后,sds和rs显著升高。说明在蛋白质聚集体上引入磷酸胆碱及低碳烷基,能够促进游离黄酮苷元与淀粉、蛋白的复合作用,进一步降低淀粉体外消化速率,提高淀粉抗消化性。

[0059]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1