老抽酱油及其制备方法与流程

1.本发明涉及调味品生产技术领域,特别涉及一种老抽酱油及其制备方法。

背景技术:

2.酱油已经成为居民饮食中不可缺少的调味品,随着生活水平的提高,消费者对酱油的质量要求也越来越高。色泽红壮的老抽酱油在烹饪过程中,能提高菜肴的上色效果,刺激食欲,因此市场对上色效果好的老抽酱油产品需求日益增加。

3.老抽酱油上色效果主要与红色指数有关,红色指数越高,上色效果越好。目前市面上提升老抽酱油红色指数主要有如下几种方法:

4.通过添加红曲等天然色素进行调色。例如:cn201410565796.5记载了一种老抽酱油的生产工艺及老抽酱油,主要包括:原料选择步骤,制曲步骤,晒露发酵步骤,浸淋头套油步骤,以及加热灭菌步骤,在浸淋头套油步骤之后,还包括采用糖和红曲调色的步骤。但添加红曲等进行调色存在天然色素不稳定、着色效果差等缺陷。

5.利用多肽等氨基物与未经焦糖化反应的还原糖进行美拉德反应增红。例如:cn201410678591.8记载了一种老抽酱油的制备方法,是利用氨基酸糖色制备老抽酱油的方法,其中,氨基酸糖液利用含有氨基的物质如多肽,蛋白胨与含有羰基的物质如果糖、葡萄糖等进行反应,反应温度80~99℃,ph7~12,反应时间25~50h。氨基酸糖色再与酱油清液勾兑获得色率4600~5700,红色指数5.8~6.8的老抽酱油。该方法的缺陷包括:一是利用未经焦糖色化反应的羰基化合物如果糖等还原糖直接与多肽、蛋白胨等进行反应,因未经焦糖色化反应的还原糖需要进一步与氨基化合物进行缩合、降解等反应形成酮类、二羰基类化合物与糠醛等物质,再进一步缩合重排才能形成呈色物质,故这种方式存在反应效率低、生红程度低的问题;二是上述反应ph7~12呈偏碱性,碱性环境下有利于氨基酸与还原糖生成丙酮醛,丙酮醛再与游离的铵根离子反应形成具备毒性的4-甲基咪唑。这会导致老抽酱油中4-甲基咪唑增加,影响食品的安全性。

6.对酱油原液热处理后再与焦糖色混合晒制生色。例如:cn202110728273.8记载了了一种老抽酱油及其制备方法,主要是将酱油原液经热处理后与焦糖色混合,在容器中以40~55℃进行第一晒制,时间4~14天,然后再自然冷却在常温下进行第二晒制30~270天获得色度高、风味协调老抽酱油。该技术方案存在酱油原液本身因含糖量低带来的生色效率偏低问题。同时与焦糖色混合后低温晒制,因反应温度低带来的生色效率低、生产周期长的缺陷。

7.通过制备高红色指数的焦糖色来提升老抽酱油红色指数。高红色指数的焦糖色,例如cn202010361893.8记载了一种提高普通法焦糖色红色指数的制备方法,涉及采用普通法焦糖色制备:以果葡糖浆、葡萄糖浆与白砂糖为复配原料,加入一定量的氢氧化钠、碳酸钠以及柠檬酸钠的复配催化剂,制备获得色率11000~15000,红色指数7.59~8.06的焦糖色;再例如cn20130738224.8记载了一种焦糖色的生产工艺:以淀粉糖浆为原料,经负压低温浓缩糖浆、在负压下进行焦糖色反应,制备色率13000~14000,红色指数6.35~6.45的焦

糖色。以上通过制备高焦糖色红色指数的焦糖色来提升老抽酱油红色指数存在的问题是:老抽酱油由焦糖色与酱油原油组成,酱油原油本身红色指数较焦糖色低,同时在老抽酱油中酱油原油占比一般大于焦糖色,两者混合后老抽酱油红色指数相对于焦糖色红色提升的不显著,不能显著提升产品质量。

8.然而,采用如上举例的传统的上色方法,制备的老抽酱油上色效果欠佳。有鉴于此,特提出本技术。

技术实现要素:

9.本技术的目的之一包括提供一种老抽酱油的制备方法,采用该制备方法制备老抽酱油,红色指数提升明显,着色效果好。

10.在本技术的第一方面,提供一种老抽酱油的制备方法,所述制备方法包括如下步骤:

11.提供酱油原油或/和酱油清液、以及焦糖色;

12.混合所述酱油原油或/和酱油清液、以及所述焦糖色,制备混合物料;

13.所述混合物料在ph为4.8~5.4和温度为80℃~95℃的条件下恒温反应10h~20h,制备老抽酱油。

14.在本技术的一些实施方式中,所述焦糖色的制备步骤包括:对糖原料进行加热焦化,向所得焦化产物中加入氢氧化钠、碳酸钠与碳酸氢钠的复配物,制备焦糖色。

15.在本技术的一些实施方式中,所述焦化产物的色率为5000ebc~7500ebc。

16.在本技术的一些实施方式中,所述制备方法具有如下技术特征中的一个或者多个:

17.(1)所述的氢氧化钠、碳酸钠与碳酸氢钠的质量比为(40~60):(20~40):(10~30);

18.(2)所述复配物的用量是所述糖原料的0.5wt%-1.5wt%;和,

19.(3)所述焦糖色的ph为5.5~6.0。

20.在本技术的一些实施方式中,所述糖原料选自白砂糖、淀粉糖或者其组合。

21.在本技术的一些实施方式中,所述酱油原油或/和所述酱油清液在所述混合物料中的体积占比为75%~55%(v/v),所述焦糖色在所述混合物料中的体积占比为25%~45%(v/v)。

22.在本技术的一些实施方式中,恒温反应的压力为0~-0.006mpa。

23.在本技术的一些实施方式中,所述酱油原油的制备步骤包括:

24.以黄豆和小麦为原料制曲,高盐稀态发酵,制备酱油原油。

25.在本技术的一些实施方式中,所述酱油清液的制备步骤包括:

26.以黄豆和小麦为原料制曲,高盐稀态发酵,制备酱油原油;

27.对所述酱油原油进行加热,收集上清,制备酱油清液。

28.在本技术的第二方面,提供第一方面所述的制备方法制备的老抽酱油。

29.相对于传统技术,本技术的有益效果包括:

30.本技术主要是采用向酱油原油或/和酱油清液中添加焦糖色的方式给老抽酱油上色,在此过程中,本技术通过将合适酸碱度的酱油原油和焦糖色的混合物料在合适条件下

进行加热反应,最终实现良好的着色效果。同时,本技术的加热反应持续时间相对较短,生产效率显著提高,并且,能有效降低老抽酱油中4-甲基咪唑含量。

31.另外,发明人还意外地发现,本技术的制备方法还能够增强老抽酱油香气强度与丰富度,老抽酱油香气成分种类较其他未采用此工艺的产品增加27%。

附图说明

32.为了更清楚地说明本技术实施例中的技术方案、更完整地理解本技术及其有益效果,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

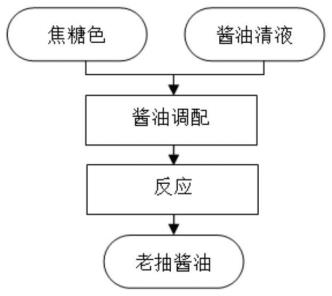

33.图1为本技术制备方法的工艺流程图。

具体实施方式

34.下面结合附图、实施方式和实施例,对本发明作进一步详细的说明。应理解,这些实施方式和实施例仅用于说明本发明而不用于限制本发明的范围,提供这些实施方式和实施例的目的是使对本发明公开内容理解更加透彻全面。还应理解,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式和实施例,本领域技术人员可以在不违背本发明内涵的情况下作各种改动或修改,得到的等价形式同样落于本技术的保护范围。此外,在下文的描述中,给出了大量具体的细节以便提供对本发明更为充分地理解,应理解,本发明可以无需一个或多个这些细节而得以实施。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述实施方式和实施例的目的,不是旨在于限制本发明。

36.术语

37.除非另外说明或存在矛盾之处,本文中使用的术语或短语具有以下含义:

38.本文所使用的术语“和/或”、“或/和”、“及/或”的选择范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相关所列项目的组合。需要说明的是,当用至少两个选自“和/或”、“或/和”、“及/或”的连词组合连接至少三个项目时,应当理解,在本技术中,该技术方案毫无疑问地包括均用“逻辑与”连接的技术方案,还毫无疑问地包括均用“逻辑或”连接的技术方案。比如,“a及/或b”包括a、b和a+b三种并列方案。又比如,“a,及/或,b,及/或,c,及/或,d”的技术方案,包括a、b、c、d中任一项(也即均用“逻辑或”连接的技术方案),也包括a、b、c、d的任意的和所有的组合,也即包括a、b、c、d中任两项或任三项的组合,还包括a、b、c、d的四项组合(也即均用“逻辑与”连接的技术方案)。

39.本发明中涉及“多个”、“多种”、“多次”、“多元”等,如无特别限定,指在数量上大于2或等于2。例如,“一种或多种”表示一种或大于等于两种。

40.本文中所使用的“其组合”、“其任意组合”、“其任意组合方式”等中包括所列项目中任两个或任两个以上项目的所有合适的组合方式。

41.本文中,“合适的组合方式”、“合适的方式”、“任意合适的方式”等中所述“合适”,以能够实施本发明的技术方案、解决本发明的技术问题、实现本发明预期的技术效果为准。

42.本文中,“优选”、“更好”、“更佳”、“为宜”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明保护范围的限制。

43.本发明中,“进一步”、“更进一步”、“特别”等用于描述目的,表示内容上的差异,但并不应理解为对本发明保护范围的限制。

44.本发明中,“可选地”、“可选的”、“可选”,指可有可无,也即指选自“有”或“无”两种并列方案中的任一种。如果一个技术方案中出现多处“可选”,如无特别说明,且无矛盾之处或相互制约关系,则每项“可选”各自独立。

45.本发明中,“第一方面”、“第二方面”、“第三方面”、“第四方面”等中,术语“第一”、“第二”、“第三”、“第四”等仅用于描述目的,不能理解为指示或暗示相对重要性或数量,也不能理解为隐含指明所指示的技术特征的重要性或数量。而且“第一”、“第二”、“第三”、“第四”等仅起到非穷举式的列举描述目的,应当理解并不构成对数量的封闭式限定。

46.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

47.本发明中,涉及到数值区间(也即数值范围),如无特别说明,可选的数值分布在上述数值区间内视为连续,且包括该数值范围的两个数值端点(即最小值及最大值),以及这两个数值端点之间的每一个数值。如无特别说明,当数值区间仅仅指向该数值区间内的整数时,包括该数值范围的两个端点整数,以及两个端点之间的每一个整数,在本文中,相当于直接列举了每一个整数,比如t为选自1~10的整数,表示t为选自由1、2、3、4、5、6、7、8、9和10构成的整数组的任一个整数。此外,当提供多个范围描述特征或特性时,可以合并这些范围。换言之,除非另有指明,否则本文中所公开之范围应理解为包括其中所归入的任何及所有的子范围。

48.本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内存在变动。应当理解的是,所述的恒温处理允许温度在仪器控制的精度范围内进行波动。允许在如

±

5℃、

±

4℃、

±

3℃、

±

2℃、

±

1℃的范围内波动。

49.本发明中,%(w/w)与wt%均表示重量百分比,%(v/v)指体积百分比,%(w/v)指质量体积百分数。

50.在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。除非和本技术的发明目的和/或技术方案相冲突,否则,本发明涉及的引用文献以全部内容、全部目的被引用。本发明中涉及引用文献时,相关技术特征、术语、名词、短语等在引用文献中的定义也一并被引用。本发明中涉及引用文献时,被引用的相关技术特征的举例、优选方式也可作为参考纳入本技术中,但以能够实施本发明为限。应当理解,当引用内容与本技术中的描述相冲突时,以本技术为准或者适应性地根据本技术的描述进行修正。

51.本发明的第一方面

52.本技术提供一种老抽酱油的制备方法,所述制备方法包括如下步骤:

53.提供酱油原油或者酱油清液、以及焦糖色;

54.混合所述酱油原油或/和酱油清液、以及所述焦糖色,制备混合物料;

55.所述混合物料在ph为4.8~5.4和温度为80℃~95℃的条件下恒温反应10h~20h,制备老抽酱油。

56.可选地,选择酱油清液和焦糖色混合制备混合物料从而制备老抽酱油,可进一步提高酱油产品的品质,酱油香气和丰富度。

57.本技术实施例提供的制备方法中,焦糖色的ph可以为5.5、5.6、5.7、5.8、5.9、6.0。

58.本技术实施例提供的制备方法中,恒温反应的ph可以为4.8、4.9、5.0、5.1、5.2、5.3、5.4,可选地,恒温反应的ph为4.9-5.3;恒温反应的温度(℃)可以为80、81、82、83、84、85、86、87、88、89、90、91、92、93、94、95,可选地,恒温反应的温度为83℃-93℃;恒温反应的时间(h)可以为10、11、12、13、14、15、16、17、18、19、20,可选地,恒温反应的时间为13h-20h。

59.一方面美拉德反应受ph影响大,ph越高反应速度越快,提高ph有利于加快美拉德反应,进一步提升红色指数。但另一方面ph过高有利于氨基酸与还原糖等生成丙酮醛,丙酮醛再与游离的铵根离子反应形成具备毒性的4-甲基咪唑,影响老抽酱油安全性,故需选取合适的ph范围进行反应。反应过程中,高温反应过程焦糖色中含有的醛、酮等多羰基化合物与酱油清液中的氨基酸进行一系列环化、脱水与聚合反应,形成类黑精化合物,其具备生色基团,显著提高了老抽酱油的红色指数。与传统技术相比,反应温度由40-55℃提升到80-95℃,反应效率大大提高。

60.可选地,所述焦糖色的制备步骤包括:对糖原料进行加热焦化,向所得焦化产物中加入氢氧化钠、碳酸钠与碳酸氢钠的复配物,制备焦糖色。

61.可选地,所述焦化产物的色率为5000ebc~7500ebc。所述焦化产物的色率(ebc)例如为5000、5100、5200、5300、5400、5500、5600、5700、5800、5900、6000、6100、6200、6300、6400、6500、6600、6700、6800、6900、7000、7100、7200、7300、7400、7500。

62.可选地,所述制备方法具有如下技术特征中的一个或者多个:

63.(1)所述的氢氧化钠、碳酸钠与碳酸氢钠的质量比为(40~60):(20~40):(10~30);

64.(2)所述复配物的用量是所述糖原料的0.5wt%-1.5wt%;和,

65.(3)所述焦糖色的ph为5.5~6.0。

66.所述的氢氧化钠、碳酸钠与碳酸氢钠的质量比例如为40:20:10、40:20:20、40:20:30、50:20:10、50:20:20、50:20:30、60:20:10、60:20:20、60:20:30、40:30:10、40:30:20、40:30:30、50:30:10、50:30:20、50:30:30、60:30:10、60:30:20、40:40:10、40:40:20、40:40:30、50:40:10、50:40:20、50:40:30、60:40:10、60:40:20、60:40:30。

67.可选地,所述糖原料选自白砂糖、淀粉糖或者其组合。

68.白砂糖或淀粉糖原料置于反应釜中,加热焦化至一定色率后终止反应,加入食品级氢氧化钠、碳酸钠与碳酸氢钠的复配物将物料ph调整至5.5-6.0,获得焦糖色。

69.本技术实施例的焦糖色的制备步骤中:添加复配物,一是为后续美拉德反应起到调节ph的作用,二是调节ph后焦糖色的红色指数也会提高。糖原料经焦糖化反应后脱水缩合为醛、酮类物质,为美拉德反应提供底物,提升反应速度与生色程度,降低对反应ph的需求,解决直接利用还原糖等反应进度慢、色率偏低问题。同时ph调控为下一步美拉德反应提供合适的条件,同时解决传统技术使用天然色素带来的应用效果不稳定问题。

70.焦糖色调整到合适ph后与酱油原油或者酱油清液均匀混合,再进行高温美拉德反

应,解决传统技术反应速度与生色度偏低,以及反应ph过高带来的4甲基咪唑含量偏高问题。

71.可选地,所述酱油原油或/和所述酱油清液在所述混合物料中的体积占比为75%~55%(v/v)(例如为55%、60%、65%、70%、75%),所述焦糖色在所述混合物料中的体积占比为25%~45%(v/v)(例如为25%、30%、35%、40%、45%)。

72.可选地,恒温反应的压力为0~-0.006mpa。恒温反应的压力(mpa)可以为0、-0.001、-0.002、-0.003、-0.004、-0.005、-0.006。微负压反应有利于去除一部分低沸点的不良风味物质。

73.可选地,所述酱油原油的制备步骤包括:

74.以黄豆和小麦为原料制曲,高盐稀态发酵,制备酱油原油。

75.可选地,所述酱油清液的制备步骤包括:

76.以黄豆和小麦为原料制曲,高盐稀态发酵,制备酱油原油;

77.对所述酱油原油进行加热,收集上清,制备酱油清液。

78.本发明的第二方面

79.本技术提供第一方面所述的制备方法制备的老抽酱油。

80.具体实施例

81.下面将结合实施例对本发明的实施方案进行详细描述。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,优先参考本发明中给出的指引,还可以按照本领域的实验手册或常规条件,还可以按照制造厂商所建议的条件,或者参考本领域已知的实验方法。

82.下述的具体实施例中,涉及原料组分的量度参数,如无特别说明,可能存在称量精度范围内的细微偏差。涉及温度和时间参数,允许仪器测试精度或操作精度导致的可接受的偏差。经高盐稀态工艺制得酱油原油,后经加热离心获得酱油清液。白糖或淀粉糖经高温焦化、ph调增后获得焦糖色;焦糖色与酱油清液进行调配、反应、冷却后获得老抽酱油。

83.实施例1:

84.1、酱油清液制备:按高盐稀态传统工艺,以黄豆、小麦为原料,经制曲、发酵、加热制得酱油清液。

85.2、焦糖色制备:白砂糖原料置于反应釜中,加热焦化至色率5000ebc终止反应,加入食品级的氢氧化钠、碳酸钠与碳酸氢钠的复配物将物料ph调整至5.5,获得焦糖色。其中,复配物中氢氧化钠、碳酸钠与碳酸氢钠的质量比为45:30:25,复配物的用量为原料干基(白砂糖)的0.6wt%。

86.3、酱油配兑:

87.(1)将焦糖色置于储罐中,加入酱油清液,焦糖色与酱油清液的体积比为30:70。

88.(2)焦糖色与酱油清液混合均匀,混合后所得混合物料ph为4.9。

89.(3)搅拌均匀后将物料加热至83℃,泵至保温罐进行下一步反应。

90.4、保温反应:加热后的物料泵入保温储罐中,在微负压-0.002mpa,83℃下反应13h,冷却至45℃后获得老抽酱油。工艺流程见图1。

91.实施例2:

92.1、酱油清液制备:按高盐稀态传统工艺,以黄豆、小麦为原料,经制曲、发酵、加热

制得酱油清液。

93.2、焦糖色制备:淀粉糖原料置于反应釜中,加热焦化至色率6600ebc终止反应,加入食品级的氢氧化钠、碳酸钠与碳酸氢钠的复配物将物料ph调整至5.7,获得焦糖色。其中,复配物中氢氧化钠、碳酸钠与碳酸氢钠的质量比为50:35:15,复配物的用量为原料干基(淀粉糖)的1.1wt%。

94.3、酱油配兑:

95.(1)将焦糖色置于储罐中,加入酱油清液,焦糖色与酱油清液的体积比为35:65。

96.(2)焦糖色与清液混合均匀,混合后所得物料ph为5.1。

97.(3)搅拌均匀后将物料加热至89℃,泵至保温罐进行下一步反应。

98.4、保温反应:加热后的物料泵入保温储罐中,在微负压-0.004mpa,89℃下反应16h,冷却至40℃后获得老抽酱油。

99.实施例3:

100.1、酱油清液制备:按高盐稀态传统工艺,以黄豆、小麦为原料,经制曲、发酵、加热制得酱油清液。

101.2、焦糖色制备:淀粉糖原料置于反应釜中,加热焦化至色率7250ebc终止反应,加入食品级的氢氧化钠、碳酸钠与碳酸氢钠的复配物将物料ph调整至6.0,获得焦糖色。其中,复配物中的氢氧化钠、碳酸钠与碳酸氢钠的质量比为60:20:20,复配物的用量为原料干基(淀粉糖)的1.5wt%。

102.3、酱油配兑:

103.(1)将焦糖色置于储罐中,加入酱油清液,焦糖色与酱油清液的体积比为40:60。

104.(2)焦糖色与清液混合均匀,混合所得后物料ph为5.3。

105.(3)搅拌均匀后将物料加热至93℃,泵至保温罐进行下一步反应。

106.4、保温反应:加热后的物料泵入保温储罐中,在微负压-0.005mpa,93℃下反应20h,冷却至35℃后获得老抽酱油。

107.对比例1

108.本对比例是实施例1的对比例,相对于实施例1的主要差别包括:“3、酱油配兑”中混合物料的ph为4.5。其余均同实施例1。

109.对比例2

110.本对比例是实施例1的对比例,相对于实施例1的主要差别包括:“3、酱油配兑”中混合物料的ph为5.7。其余均同实施例1。

111.对比例3

112.本对比例是实施例1的对比例,相对于实施例1的主要差别包括:没有进行保温反应。其余均同实施例1。

113.对比例4

114.本对比例是实施例1的对比例,相对于实施例1的主要差别包括:“4、保温反应”中的反应温度为91℃、时间为8小时。其余均同实施例1。

115.对实施例及对比例制备的老抽酱油的色率、红色指数和4-甲基咪唑含量进行检测,结果如表1所示,结合表1中数据可知,实施例1至3制备的老抽酱油,色率和红色指数较高,并且4-甲基咪唑含量较低。对比例1至对比例4相对于实施例1,色率、红色指数和4-甲基

咪唑含量中的一项或着多项有所变劣,这说明,本技术在制备老抽酱油的过程中,对酱油原油或/和酱油清液与焦糖色的混合物料进行保温反应以及保温反应的条件是至关重要的。

116.表1

[0117][0118]

对实施例及对比例制备的老抽酱油的香气组分进行检测,结果如表2所示,根据表2可知,实施例1制备的老抽酱油在香气组分的种类及香气组分的含量方面相对于对比例3有所提升。这说明,本技术的制备方法还能够增强老抽酱油香气强度与丰富度。

[0119]

表2

[0120]

[0121][0122]

以上所述实施方式和实施例的各技术特征可以进行任意合适方式的组合,为使描述简洁,未对上述实施方式和实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为在本说明书记载的范围中。

[0123]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术

人员可以对本发明作各种改动或修改,得到的等价形式同样落于本技术的保护范围。还应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1