一种复合风味蚝汁、蚝油及其制备方法与流程

1.本发明属于食品加工技术领域,尤其涉及一种复合风味蚝汁、蚝油及其制备方法。

背景技术:

2.蚝汁是以蚝(又称牡蛎、蛎黄、海蛎子)为原料制备的一种复合液体调味料,是蚝油加工生产过程中的核心半成品。现阶段,蚝汁的工业化生产主要包括两种方式:一是利用蚝肉蒸煮过程中产生的汁液,经加热浓缩制成蚝汁;二是利用酶解法将蚝肉中的蛋白质、多糖等分解成小分子的氨基酸、多肽、低聚肽等风味物质,再经过后处理制备得到蚝汁。传统蒸煮浓缩蚝汁由于仅进行蒸煮提取和浓缩,蛋白质和多肽未得到充分分解,氨基酸、多肽、低聚肽等呈味成分不足,存在不溶性沉淀多、鲜感不足等问题。

3.现有技术或研究中,多集中于以蚝为原料,利用酶解法、发酵、浓缩等方法制备蚝汁。专利cn114403386a中分别以牡蛎和食用藻为底物,采用碱性蛋白酶、风味酶、核酸酶、脱氨酶、纤维素酶和谷氨酰胺酶中的两者及以上进行酶解,再将牡蛎酶解液和食用藻酶解液复配并进行热反应,制备得到复合蚝汁。该方案所采用的部分酶价格相对昂贵,难以工业化生产。不同酶的最适作用条件不一样,不同种类的酶可能存在拮抗作用,难以实现底物中风味物质的高效释放。同时,该方案引入食用藻,会影响蚝油产品标签的精简。专利cn114365838a公布了一种生蚝发酵全汁蚝油的制备方法,通过接种米曲霉、黑曲霉、红曲霉和耐高温鲁氏酵母对蚝汁培养基进行发酵,发酵结束灭菌后,离心取清液蚝汁,加入碳酸钠/碳酸氢钠脱氨,加有机酸回调ph值,uht灭菌制备得到发酵蚝汁。但该方案主要通过加碳酸钠/碳酸氢钠脱氨实现降低挥发性盐基氮的目的,并未体现风味的提升,且过程引入化学助剂。专利cn105410841a公布了一种利用酶解制备蚝油的方法,通过复合蛋白酶水解蚝肉匀浆后,高温灭酶、过滤得到蚝汁。该方法工艺简便、生产周期短,但是蚝肉利用率不足,产生的副产物较多。

4.同时,目前蚝汁的工业化生产技术依然难以完全解决难溶性沉淀多,鲜感不足等问题。因此,通过蚝汁的再加工/后处理技术,提升蚝汁的品质及其稳定性,是蚝油生产过程中需要重点把控的关键点。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足之处而提供一种氨基酸态氮、还原糖含量较高、无盐固形物含量较低且香气丰富、口感协调的复合风味蚝汁、蚝油及其制备方法。

6.为实现上述目的,本发明采取的技术方案为:一种复合风味蚝汁的制备方法,所述制备方法包括以下步骤:

7.(1)稀释:取浓缩蚝汁与水混合,得稀蚝汁;

8.(2)发酵及酶解:往稀蚝汁中加入小麦曲料并于20-35℃下发酵8-15天,得发酵产物;

9.(3)去腥增香:浓缩发酵产物后于108-115℃下密闭反应30-90min,反应结束后,冷却,得复合风味蚝汁;

10.所述小麦曲料的制备方法为:将小麦研磨膨化后与水混合均匀,随后接种米曲霉并通风培养,得小麦曲料。

11.本发明提供的一种复合风味蚝汁中以常见原料小麦为基质,接种米曲霉制备小麦曲料,利用小麦曲料中丰富的酶系及有益微生物对传统蒸煮浓缩蚝汁进行酶解与发酵,以降解蚝汁中的蛋白质、多糖及其他难溶性成分,提高氨基酸态氮、还原糖和呈味物质的含量,降低无盐固形物的含量;同时通过加热浓缩,控制蚝汁的去腥增香反应进程,赋予蚝汁协调的蚝香和焦香,达到口感协调的效果。

12.作为本发明所述制备方法的优选实施方式,所述步骤(1)中,浓缩蚝汁与水的质量比为浓缩蚝汁:水=1:(1-2)。

13.作为本发明所述制备方法的优选实施方式,所述浓缩蚝汁中,总固形物含量为32-40%、无盐固形物含量为14-22%。

14.作为本发明所述制备方法的优选实施方式,所述稀蚝汁中,食盐浓度≤10%。

15.本发明中的浓缩蚝汁是采用传统蒸煮技术得到的蒸煮浓缩蚝汁,即利用蚝肉蒸煮过程中产生的汁液经加热浓缩制成蚝汁,其浓缩程度以总固形物含量的形式表现,本发明使用的浓缩蚝汁中总固形物含量为32-40%、无盐固形物含量为14-22%;当使用的浓缩蚝汁的总固形物含量在上述范围内时,进一步限定稀释的过程中浓缩蚝汁与水的质量比为1:(1-2)时,能够使得到的稀蚝汁中的食盐浓度≤10%,也能使后续得到的复合风味蚝汁中的氨基酸态氮、还原糖的含量进一步提升、无盐固形物的含量下降,且整体香气和口感得分更高。

16.作为本发明所述制备方法的优选实施方式,所述步骤(2)中,稀蚝汁与小麦曲料的质量比为1:(0.04-0.1)。

17.作为本发明所述制备方法的优选实施方式,所述步骤(3)中,浓缩发酵产物过程中,浓缩的温度为105-110℃,浓缩的终点为至体系中总固形物含量为32-40%。

18.进一步控制浓缩的温度和浓缩的终点,能够控制去腥增香过程中的反应进程,使得到的产品的香气和口感更为优异。

19.作为本发明所述制备方法的优选实施方式,米曲霉与小麦的质量比为米曲霉:小麦=(0.3-0.6):100。

20.作为本发明所述制备方法的优选实施方式,所述米曲霉采用的是米曲霉孢子粉。

21.作为本发明所述制备方法的优选实施方式,通风培养的温度为25-35℃,时间为40-48h。

22.作为本发明所述制备方法的优选实施方式,小麦曲料的制备中,小麦和水的质量比为小麦:水=(2-1):1;将研磨膨化后的小麦与上述质量比范围内的水混合后,会得到水分含量为40-50%的待培养物料。

23.另外,本发明还提供了一种复合风味蚝汁,所述复合风味蚝汁采用本发明所述制备方法制备而成。

24.另外,本发明还提供了一种蚝油,所述蚝油中包括本发明所述复合风味蚝汁。

25.作为本发明所述蚝油的优选实施方式,所述蚝油中,复合风味蚝汁的质量百分数

为10-25%。

26.作为本发明所述蚝油的优选实施方式,所述蚝油还包括白砂糖、食用盐、淀粉、焦糖色、柠檬酸、酵母抽提物和水。

27.另外,本发明还提供了一种蚝油的制备方法,所述制备方法包括以下步骤:将复合风味蚝汁、白砂糖、食用盐、柠檬酸、焦糖色、酵母抽提物和水混合均匀后加热至65℃保温反应15min,随后再加入淀粉水溶液混合均匀后,继续加热至95℃保温反应10min,随后趁热灌装、密封、冷却,得蚝油。

28.与现有技术相比,本发明的有益效果为:

29.本发明提供的一种复合风味蚝汁中以常见原料小麦为基质,接种米曲霉制备小麦曲料,利用小麦曲料中丰富的酶系及有益微生物对传统蒸煮浓缩蚝汁进行酶解与发酵,以降解蚝汁中的蛋白质、多糖及其他难溶性成分,提高氨基酸态氮、还原糖和呈味物质的含量,降低无盐固形物的含量;同时通过加热浓缩,控制蚝汁的去腥增香反应进程,赋予蚝汁协调的蚝香和焦香,达到口感协调的效果;具体地,得到的复合风味蚝汁中氨基酸态氮的含量在0.76g/100ml以上、还原糖的含量在3.1g/100g以上、无盐固形物的含量在21.3g/100g以下、香气打分在6分以上、口感打分在6.4分以上;进一步将制备得到的复合风味蚝汁作为组分制备得到的蚝油也具有优异的香气评分和口感评分,其中香气打分在6.5分以上、口感打分在7.4分以上。并且本发明提供的制备方法操作简单,可实际生产。

附图说明

30.图1为实施例1制备复合风味蚝汁的流程示意图。

具体实施方式

31.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

32.本发明所采用的试剂、方法和设备,如无特殊说明,均为本领域常规试剂、方法和设备。

33.实施例1

34.本发明实施例提供一种复合风味蚝汁,所述复合风味蚝汁的制备过程示意图如图1所示,具体方法包括以下步骤:

35.(1)小麦曲料制备:将小麦研磨膨化后,以1:1的质量比与水混合均匀,随后接种米曲霉孢子粉(小麦与米曲霉孢子粉的质量比为小麦:米曲霉孢子粉=100:0.5),接种完毕后,于28-30℃下通风培养48h,得小麦曲料;

36.(2)稀释:取浓缩蚝汁(总固形物含量为36%、无盐固形物含量为18%)与水按照1:1的质量比混合,得稀蚝汁;

37.(3)发酵及酶解:往稀蚝汁中加入小麦曲料(稀蚝汁与小麦曲料的质量比为稀蚝汁:小麦曲料=1:0.04),充分混合均匀后,于35℃下恒温发酵10天,得发酵产物;

38.(4)去腥增香:在105℃下浓缩发酵产物至总固形物含量为36%,随后升温至112℃,在此温度下密闭反应45min,反应结束后,冷却至室温,得复合风味蚝汁。

39.实施例2

40.本发明实施例提供一种复合风味蚝汁,所述复合风味蚝汁的制备方法与实施例1的唯一差别在于步骤(2);

41.本实施例的步骤(2)为:取浓缩蚝汁(总固形物含量为36%、无盐固形物含量为18%)与水按照1:2的质量比混合,得稀蚝汁。

42.实施例3

43.本发明实施例提供一种复合风味蚝汁,所述复合风味蚝汁的制备方法与实施例1的唯一差别在于步骤(3);

44.本实施例的步骤(3)为:往稀蚝汁中加入小麦曲料(稀蚝汁与小麦曲料的质量比为稀蚝汁:小麦曲料=1:0.04),充分混合均匀后,于30℃下恒温发酵5天后,升高温度至35℃,继续恒温发酵5天,得发酵产物。

45.实施例4

46.本发明实施例提供一种复合风味蚝汁,所述复合风味蚝汁的制备方法与实施例1的唯一差别在于步骤(3);

47.本实施例的步骤(3)为:往稀蚝汁中加入小麦曲料(稀蚝汁与小麦曲料的质量比为稀蚝汁:小麦曲料=1:0.04),充分混合均匀后,于20℃下开始恒温发酵,温度每天调高1℃,待升高至30℃后继续稳定发酵5天,得发酵产物。

48.实施例5

49.本发明实施例提供一种复合风味蚝汁,所述复合风味蚝汁的制备方法与实施例1的唯一差别在于步骤(4);

50.本实施例的步骤(4)为:在105℃下浓缩发酵产物至总固形物含量为36%,随后升温至112℃,在此温度下密闭反应90min,反应结束后,冷却至室温,得复合风味蚝汁。

51.实施例6

52.本发明实施例提供一种复合风味蚝汁,所述复合风味蚝汁的制备方法包括以下步骤:

53.(1)小麦曲料制备:将小麦研磨膨化后,以1:2的质量比与水混合均匀,随后接种米曲霉孢子粉(小麦与米曲霉孢子粉的质量比为小麦:米曲霉孢子粉=100:0.3),接种完毕后,于32-35℃下通风培养40h,得小麦曲料;

54.(2)稀释:取浓缩蚝汁(总固形物含量为40%、无盐固形物含量为22%)与水按照1:1的质量比混合,得稀蚝汁;

55.(3)发酵及酶解:往稀蚝汁中加入小麦曲料(稀蚝汁与小麦曲料的质量比为稀蚝汁:小麦曲料=1:0.1),充分混合均匀后,于35℃下恒温发酵10天,得发酵产物;

56.(4)去腥增香:在110℃下浓缩发酵产物至总固形物含量为40%,随后升温至115℃,在此温度下密闭反应30min,反应结束后,冷却至室温,得复合风味蚝汁。

57.对比例1

58.本发明对比例提供一种复合风味蚝汁,所述复合风味蚝汁的制备方法与实施例1的唯一差别在于没有稀释的步骤,具体包括以下步骤:

59.(1)小麦曲料制备:将小麦研磨膨化后,以1:1的质量比与水混合均匀,随后接种米曲霉孢子粉(小麦与米曲霉孢子粉的质量比为小麦:米曲霉孢子粉=100:0.5),接种完毕后,于28-30℃下通风培养48h,得小麦曲料;

60.(2)发酵及酶解:往浓缩蚝汁(总固形物含量为36%、无盐固形物含量为18%)中加入小麦曲料(浓缩蚝汁与小麦曲料的质量比为浓缩蚝汁:小麦曲料=1:0.04),充分混合均匀后,于35℃下恒温发酵10天,得发酵产物;

61.(3)去腥增香:在105℃下浓缩发酵产物至总固形物含量为36%,随后升温至112℃,在此温度下密闭反应45min,反应结束后,冷却至室温,得复合风味蚝汁。

62.对比例2

63.本发明对比例提供一种复合风味蚝汁,所述复合风味蚝汁的制备方法与实施例1的唯一差别在于没有稀释、酶解的步骤,具体包括以下步骤:

64.取浓缩蚝汁(总固形物含量为36%、无盐固形物含量为18%)升温至112℃,在此温度下密闭反应45min,反应结束后,冷却至室温,得复合风味蚝汁。

65.对比例3

66.本发明对比例提供一种复合风味蚝汁,所述复合风味蚝汁的制备方法与实施例1的唯一差别在于没有去腥增香的步骤,具体包括以下步骤:

67.(1)小麦曲料制备:将小麦研磨膨化后,以1:1的质量比与水混合均匀,随后接种米曲霉孢子粉(小麦与米曲霉孢子粉的质量比为小麦:米曲霉孢子粉=100:0.5),接种完毕后,于28-30℃下通风培养48h,得小麦曲料;

68.(2)稀释:取浓缩蚝汁(总固形物含量为36%、无盐固形物含量为18%)与水按照1:1的质量比混合,得稀蚝汁;

69.(3)发酵及酶解:往稀蚝汁中加入小麦曲料(稀蚝汁与小麦曲料的质量比为稀蚝汁:小麦曲料=1:0.04),充分混合均匀后,于35℃下恒温发酵10天,得发酵产物;

70.(4)浓缩:在105℃下浓缩发酵产物至总固形物含量为36%,得复合风味蚝汁。

71.对比例4

72.本发明对比例提供一种复合风味蚝汁,所述复合风味蚝汁的制备方法与实施例1的唯一差别在于不是采用小麦曲料,而是大米曲料,具体包括以下步骤:

73.(1)大米曲料制备:将大米研磨膨化后,以1:1的质量比与水混合均匀,随后接种米曲霉孢子粉(大米与米曲霉孢子粉的质量比为大米:米曲霉孢子粉=100:0.5),接种完毕后,于28-30℃下通风培养48h,得大米曲料;

74.(2)稀释:取浓缩蚝汁(总固形物含量为36%、无盐固形物含量为18%)与水按照1:1的质量比混合,得稀蚝汁;

75.(3)发酵及酶解:往稀蚝汁中加入大米曲料(稀蚝汁与大米曲料的质量比为稀蚝汁:大米曲料=1:0.04),充分混合均匀后,于35℃下恒温发酵10天,得发酵产物;

76.(4)去腥增香:在105℃下浓缩发酵产物至总固形物含量为36%,随后升温至112℃,在此温度下密闭反应45min,反应结束后,冷却至室温,得复合风味蚝汁。

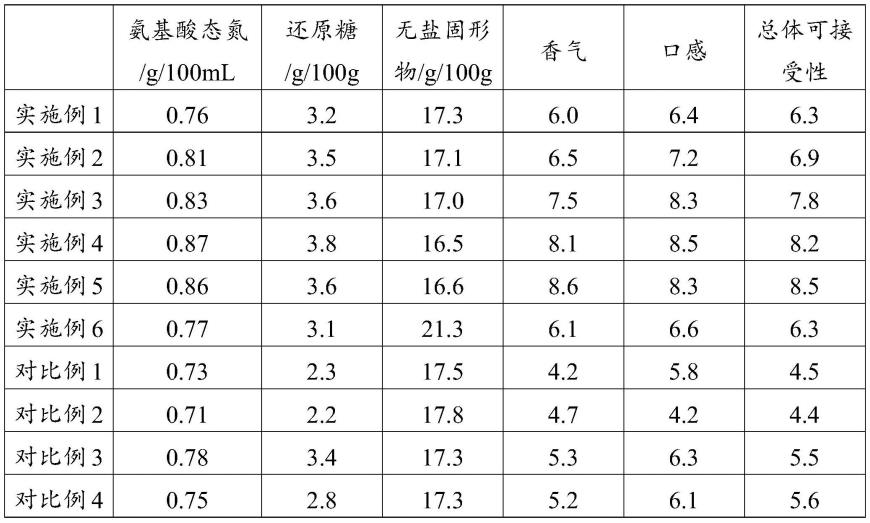

77.效果例1

78.本发明效果例对实施例1-6和对比例1-4中制备得到的复合风味蚝汁的理化指标进行检测,同时对其感官进行评分;其中,氨基酸态氮(氨基酸态氮)的含量测定参照gb 5009.235-2016《食品安全国家标准食品中氨基酸态氮的测定》,采用酸度计法进行测定;无盐固形物参照sb/t 10326-1999《无盐固形物测定法》进行测定;还原糖的含量测定参照gb 5009.7-2016《食品安全国家标准食品中还原糖的测定》,采用直接滴定法进行测定;感官评

价按照如下方法进行:按照1~9分制进行评分,1分最差,9分最好,由10名经过感官评定训练的感官评定员对样品的香气、口感、总体可接受性进行评分;得到的测定和评分结果如表1所示;其中空白组指的是不加处理的浓缩蚝汁(总固形物含量为36%、无盐固形物含量为18%);

79.表1

[0080][0081][0082]

从表1的实施例1-5中可以看出,当采用本发明的技术方案时,得到的复合风味蚝汁相较于空白组理化指标和感官评分都明显改善,其中,氨基酸态氮的含量在0.76g/100ml以上、还原糖的含量在3.1g/100g以上、无盐固形物的含量在17.3g/100g以下、香气打分在6分以上、口感打分在6.4分以上、总体可接受性打分在6.3分以上;进一步从实施例6和空白组中可以看出,虽然实施例6中得到的无盐固形物含量为21.3g/100g,但这是由于实施例6中使用的浓缩蚝汁的总固形物含量(40%)和无盐固形物含量(22%)比空白组高,但是从实施例6的结果中可以看出,和实施例1-5中一样,采用本发明的技术方案能够显著降低原本浓缩蚝汁中的无盐固形物的含量、提升氨基酸态氮和还原糖的含量,且得到的香气、口感和总体可接受度的打分都在6.1分以上;

[0083]

从实施例1和对比例1中可以看出,当不稀释而是直接往浓缩蚝汁中加入小麦曲料进行发酵酶解时,得到的产品中的还原糖的含量明显下降,与实施例1相比,还原糖的下降幅度达28.13%,且得到的产品的香气、口感和总体可接受度的打分都呈现出一定的下降趋势;从实施例1和对比例2中可以看出,当仅仅是对浓缩蚝汁进行反应增香,而没有前期的发酵酶解时,得到的产品的氨基酸态氮和还原糖的含量都呈现出一定的下降趋势,尤其是还原糖的含量下降明显,下降幅度达31.25%,且得到的产品的香气、口感和总体可接受度的打分都呈现出明显的下降趋势;从实施例1和对比例3中可以看出,当浓缩后没有进一步的密闭热反应时,得到的产品中的氨基酸态氮和还原糖的含量虽然有些微的增加趋势,但是产品的香气打分和总体接受度却呈现出一定的下降趋势;从实施例1和对比例4中可以看

出,当采用的是大米曲料而不是小麦曲料时,得到的产品中的氨基酸态氮的含量和口感评分虽然下降趋势不明显,但是还原糖的含量以及香气和总体可接受度的评分都呈现出一定的下降趋势,整体效果没有采用小麦曲料优异。

[0084]

效果例2

[0085]

本发明效果例将实施例1-6和对比例1-4制备得到的复合风味蚝汁以及不加处理的浓缩蚝汁(空白组)作为组分制备蚝油,对制备得到的蚝油进行评价;

[0086]

蚝油的制备方法为:取36份复合风味蚝汁(空白组为不加处理的浓缩蚝汁)、20份白砂糖、15份食用盐、0.5份柠檬酸、0.4份焦糖色、0.2份酵母抽提物、50份水混合均匀,加热至65℃并保温15min后,加入80份淀粉水溶液(淀粉与水的质量比为淀粉:水=1:9)混合均匀后继续加热至95℃保温10min,接着趁热灌装、密封、冷却,得蚝油;

[0087]

蚝油的感官评分评定如表2所示;

[0088]

表2

[0089][0090]

由10名经过感官评定训练的感官评定员对样品的香气、口感、总体可接受性进行评分;得到的结果如表3所示;

[0091]

表3

[0092]

[0093][0094]

从表3中可以看出,当采用本发明的技术方案时,得到的蚝油的香气评分在6.5分以上、口感评分在7.4分以上、总体可接受性评分在7.2分以上,得到的蚝油整体上焦香协调、鲜甜感较好、基本无蚝腥味。

[0095]

最后应当说明的是,以上实施例以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1