一种奥白星肉鸭配合饲料的制备方法与流程

1.本发明涉及肉鸭配合饲料技术领域,特别涉及一种奥白星肉鸭配合饲料的制备方法。

背景技术:

2.奥白星肉鸭属于肉鸭的一种,具有体型大、生长快、早熟、易肥以及屠宰率高等优点,该鸭性喜干燥,能在地上进行自然交配,适应旱地圈养或网上饲养。

3.授权公告号cn102754755b的发明专利公开了一种肉鸭配合饲料及其制备方法,其配合饲料中各种原料及其重量百分比为:玉米、小麦、ddgs、玉米蛋白粉、豌豆蛋白粉、禽油、石粉、磷酸氢钙、小麦标二粉、食盐、65%赖氨酸硫酸盐、98%蛋氨酸、98%苏氨酸、液体植酸酶、氯化胆碱、水解羽毛粉、维生素预混料、矿物质预混料、液体小麦酶、乳化剂、一水甜菜碱;其制备方法包括:粉碎步骤、混合步骤、制粒步骤、喷涂步骤。该发明的有益效果是:不仅降低胴体的脂肪含量和提高肉鸭抵抗力,而且提高了肉鸭的生产性能和胴体的品质。

4.但是上述制备方法经过本领域技术人员实际应用后发现仍旧存在一些缺点,较为明显的就是在完成粉碎原料与禽油、乳化剂、一水甜菜碱、氯化胆碱以及中草药添加剂等添加物的均匀混合后,技术人员还需对混合物料进行转移后才能进行制粒操作,不仅浪费人力,影响配合饲料的制备效率,同时混合设备内壁上所残留的物料也无法较好的进行输出,在造成原料浪费的同时,还会增加混合设备的清理难度。

5.因此,发明一种奥白星肉鸭配合饲料的制备方法来解决上述问题很有必要。

技术实现要素:

6.本发明的目的在于提供一种奥白星肉鸭配合饲料的制备方法,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:一种奥白星肉鸭配合饲料的制备方法,所述奥白星肉鸭配合饲料的制备方法通过奥白星肉鸭配合饲料的制备设备实现,所述奥白星肉鸭配合饲料的制备设备包括混合罐,所述混合罐内腔底部固定设置有导料台;

8.所述混合罐顶部以及混合罐内部共同设置有双重驱动机构,所述双重驱动机构外侧由上至下依次传动设置有混匀推料机构与触发式成型机构,所述触发式成型机构底部设置有升降式制粒机构;

9.所述双重驱动机构包括驱动电机、驱动螺杆、螺纹套管、延伸轴、纵向滑槽、驱动杆和第一弹簧;

10.所述驱动电机固定设置于混合罐顶部,所述驱动螺杆贯穿混合罐顶部且通过轴承与混合罐转动连接,所述驱动螺杆与驱动电机传动连接,所述螺纹套管套接设置于驱动螺杆外侧且与驱动螺杆螺纹连接,所述延伸轴固定设置于驱动螺杆底端,所述纵向滑槽开设于延伸轴侧面底部,所述驱动杆沿竖直方向滑动设置于纵向滑槽内侧,所述第一弹簧一端与驱动杆固定连接以及另一端与纵向滑槽内壁固定连接;

11.所述混匀推料机构包括驱动盘、混匀杆、端板、第二弹簧和升降推板;

12.所述驱动盘固定套接设置于驱动螺杆外侧顶部,所述混匀杆、端板和第二弹簧均设置有两个,两个所述混匀杆分别滑动贯穿设置于驱动盘顶部两侧,两个所述端板分别固定设置于两个混匀杆顶端,两个所述第二弹簧分别套接设置于两个混匀杆外侧顶部,所述第二弹簧一端与驱动盘固定连接以及另一端与端板固定连接,所述升降推板套接设置于螺纹套管与两个混匀杆外侧,所述升降推板与螺纹套管螺纹连接,所述升降推板与混匀杆滑动连接。

13.优选的,所述触发式成型机构包括分隔板、第四弹簧、限位块、多个成型通道和两组滑动组件,两组所述滑动组件均包括滑动板、滑动块和第五弹簧。

14.优选的,两个所述混匀杆底端共同固定设置有环形板,所述环形板通过轴承转动嵌套设置于分隔板顶部,所述分隔板固定套接设置于螺纹套管外侧底部,所述第四弹簧通过轴承转动连接于驱动螺杆底端,所述限位块滑动套接设置于延伸轴外侧,所述滑动板滑动设置于分隔板内部。

15.优选的,所述滑动块固定设置于滑动板内侧且与限位块贴合,所述第五弹簧固定连接于滑动板外侧且与分隔板内壁固定连接,多个所述成型通道均匀开设于分隔板顶部、分隔板底部以及两个滑动板上。

16.优选的,所述升降式制粒机构包括环形座、升降杆、第六弹簧、外套环、旋转盘、驱动槽和多个截断通道。

17.优选的,所述环形座固定设置于混合罐内侧底部,所述升降杆与第六弹簧均设置有两个,两个所述升降杆分别滑动贯穿设置于环形座顶部两侧且均与分隔板固定连接,两个所述第六弹簧分别套接设置于两个升降杆外侧。

18.优选的,所述外套环滑动套接设置于两个升降杆外侧,且固定设置于分隔板底部,所述旋转盘通过轴承转动设置于外套环内侧,所述驱动槽开设于旋转盘底部,多个所述截断通道均匀开设于旋转盘上。

19.优选的,所述方法具体包括以下步骤:

20.s1、对原料进行粉碎后,将定量粉碎原料通过进料斗加入到混合罐内部,分隔板对粉碎原料进行阻挡,随后加入定量添加物;

21.s2、启动驱动电机,驱动电机带动驱动螺杆转动,驱动螺杆转动时驱动盘带动两个混匀杆对粉碎原料以及添加物进行混匀搅拌,搅拌过程中,驱动螺杆带动螺纹套管持续下降,升降推板由于混匀杆的转动在螺纹套管外侧同步转动,因此同步发生下降,且下降速度大于螺纹套管下降速度;

22.s3、螺纹套管下降时带动分隔板同步下降,此时第二弹簧对端板进行拉动,进而使端板带动混匀杆下降,进而使混匀过程持续进行,另外在分隔板下降过程中,由于第四弹簧的拉拽,限位块相对上升;

23.s4、当分隔板下降距离达到第一阈值时,限位块在第四弹簧的拉动下解除对滑动块的阻挡,此时第五弹簧对滑动板进行推动,使分隔板上的成型通道与滑动板上的成型通道共线,以供混匀物料穿过;

24.s5、当分隔板下降距离达到第二阈值时,由于旋转盘的不断下降,驱动杆进入到驱动槽内侧,此时延伸轴通过驱动杆与驱动槽带动旋转盘持续转动;

25.s6、当分隔板下降距离达到第三阈值时,下降速度大于螺纹套管的升降推板开始与混匀物料接触,并对混匀物料进行推动,此时混匀物料不断穿过第一弹簧进入到截断通道内部,随后因旋转盘的持续旋转而发生断裂,进而形成颗粒,截断通道内部自带的加热电阻对饲料颗粒进行加热,当截断通道在旋转过程中再次与成型通道共线时,再次进入到截断通道内侧的饲料对原先位于截断通道内侧的饲料颗粒进行推出,饲料颗粒落于导料台顶部被输出;

26.s7、当分隔板下降距离达到第四阈值时,升降推板下降至分隔板顶部,由于升降推板下降过程中会对混合罐内壁上残留的物料进行刮擦,因此此时混合罐内部的混匀物料被全部被升降推板推出;

27.s8、使驱动电机带动驱动螺杆反向转动,进而使双重驱动机构、混匀推料机构、触发式成型机构和升降式制粒机构先后复位,输出的饲料颗粒则进行后喷酶处理,进而制得成品配合饲料。

28.本发明的技术效果和优点:

29.本发明通过设置有双重驱动机构、混匀推料机构、触发式成型机构和升降式制粒机构,以便于利用双重驱动机构同时对混匀推料机构与触发式成型机构进行驱动,进而使混匀推料机构对物料进行混匀的同时,触发式成型机构带动物料同步下降,随着触发式成型机构的不断下降,触发式成型机构与升降式制粒机构先后被触发,进而在混匀推料机构的不断推动下,将混匀后的物料制成颗粒,相较于现有技术中的同类型装置或方法,本发明在物料混匀后无需对物料进行转移,节约人力的同时提供饲料制备效率,同时还可以避免物料残留在容器内壁上而造成浪费,降低容器的清理难度。

附图说明

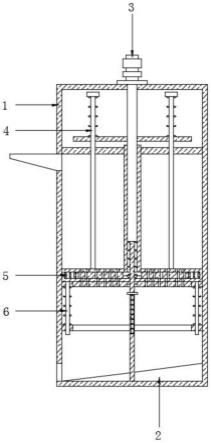

30.图1为本发明的整体正面剖视结构示意图。

31.图2为本发明的混匀推料机构正面剖视结构示意图。

32.图3为本发明的触发式成型机构正面剖视结构示意图。

33.图4为本发明的升降式制粒机构正面剖视结构示意图。

34.图中:1、混合罐;2、导料台;3、双重驱动机构;31、驱动电机;32、驱动螺杆;33、螺纹套管;34、延伸轴;35、纵向滑槽;36、驱动杆;37、第一弹簧;4、混匀推料机构;41、驱动盘;42、混匀杆;43、端板;44、第二弹簧;45、升降推板;5、触发式成型机构;51、分隔板;52、第四弹簧;53、限位块;54、滑动板;55、滑动块;56、第五弹簧;57、成型通道;6、升降式制粒机构;61、环形座;62、升降杆;63、第六弹簧;64、外套环;65、旋转盘;66、驱动槽;67、截断通道。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例1

37.本发明提供了如图1-4所示的一种奥白星肉鸭配合饲料的制备方法,所述奥白星

肉鸭配合饲料的制备方法通过奥白星肉鸭配合饲料的制备设备实现,所述奥白星肉鸭配合饲料的制备设备包括混合罐1,所述混合罐1内腔底部固定设置有导料台2;

38.所述混合罐1顶部以及混合罐1内部共同设置有双重驱动机构3,所述双重驱动机构3外侧由上至下依次传动设置有混匀推料机构4与触发式成型机构5,所述触发式成型机构5底部设置有升降式制粒机构6。

39.如图2与图4所示,所述双重驱动机构3包括驱动电机31、驱动螺杆32、螺纹套管33、延伸轴34、纵向滑槽35、驱动杆36和第一弹簧37,其中,所述驱动电机31固定设置于混合罐1顶部,所述驱动螺杆32贯穿混合罐1顶部且通过轴承与混合罐1转动连接,所述驱动螺杆32与驱动电机31传动连接,所述螺纹套管33套接设置于驱动螺杆32外侧且与驱动螺杆32螺纹连接,所述延伸轴34固定设置于驱动螺杆32底端,所述纵向滑槽35开设于延伸轴34侧面底部,所述驱动杆36沿竖直方向滑动设置于纵向滑槽35内侧,所述第一弹簧37一端与驱动杆36固定连接以及另一端与纵向滑槽35内壁固定连接。

40.通过设置上述结构,以便于驱动电机31启动后通过驱动螺杆32带动螺纹套管33升降,同时通过纵向滑槽35带动驱动杆36旋转。

41.如图2所示,所述混匀推料机构4包括驱动盘41、混匀杆42、端板43、第二弹簧44和升降推板45,其中,所述驱动盘41固定套接设置于驱动螺杆32外侧顶部,所述混匀杆42、端板43和第二弹簧44均设置有两个,两个所述混匀杆42分别滑动贯穿设置于驱动盘41顶部两侧,两个所述端板43分别固定设置于两个混匀杆42顶端,两个所述第二弹簧44分别套接设置于两个混匀杆42外侧顶部,所述第二弹簧44一端与驱动盘41固定连接以及另一端与端板43固定连接,所述升降推板45套接设置于螺纹套管33与两个混匀杆42外侧,所述升降推板45与螺纹套管33螺纹连接,所述升降推板45与混匀杆42滑动连接。

42.通过设置上述双重驱动机构3与混匀推料机构4,以便于驱动螺杆32转动时驱动盘41带动两个混匀杆42对粉碎原料以及添加物进行混匀搅拌,搅拌过程中,驱动螺杆32带动螺纹套管33持续下降,升降推板45由于混匀杆42的转动在螺纹套管33外侧同步转动,因此同步发生下降,且下降速度大于螺纹套管33下降速度。

43.如图3所示,所述触发式成型机构5包括分隔板51、第四弹簧52、限位块53、多个成型通道57和两组滑动组件,两组所述滑动组件均包括滑动板54、滑动块55和第五弹簧56,其中,两个所述混匀杆42底端共同固定设置有环形板,所述环形板通过轴承转动嵌套设置于分隔板51顶部,所述分隔板51固定套接设置于螺纹套管33外侧底部,所述第四弹簧52通过轴承转动连接于驱动螺杆32底端,所述限位块53滑动套接设置于延伸轴34外侧,所述滑动板54滑动设置于分隔板51内部,所述滑动块55固定设置于滑动板54内侧且与限位块53贴合,所述第五弹簧56固定连接于滑动板54外侧且与分隔板51内壁固定连接,多个所述成型通道57均匀开设于分隔板51顶部、分隔板51底部以及两个滑动板54上。

44.通过设置上述结构,以便于螺纹套管33下降时带动分隔板51同步下降,在分隔板51下降过程中,由于第四弹簧52的拉拽,限位块53相对上升,当分隔板51下降距离达到第一阈值时,限位块53在第四弹簧52的拉动下解除对滑动块55的阻挡,此时第五弹簧56对滑动板54进行推动,使分隔板51上的成型通道57与滑动板54上的成型通道57共线,以供混匀物料穿过。

45.如图4所示,所述升降式制粒机构6包括环形座61、升降杆62、第六弹簧63、外套环

64、旋转盘65、驱动槽66和多个截断通道67,其中,所述环形座61固定设置于混合罐1内侧底部,所述升降杆62与第六弹簧63均设置有两个,两个所述升降杆62分别滑动贯穿设置于环形座61顶部两侧且均与分隔板51固定连接,两个所述第六弹簧63分别套接设置于两个升降杆62外侧,所述外套环64滑动套接设置于两个升降杆62外侧,且固定设置于分隔板51底部,所述旋转盘65通过轴承转动设置于外套环64内侧,所述驱动槽66开设于旋转盘65底部,多个所述截断通道67均匀开设于旋转盘65上。

46.通过设置上述结构,以便于分隔板51下降时带动旋转盘65同步下降,由于旋转盘65的不断下降,驱动杆36进入到驱动槽66内侧,此时延伸轴34通过驱动杆36与驱动槽66带动旋转盘65持续转动,混匀物料不断穿过第一弹簧37进入到截断通道67内部,随后因旋转盘65的持续旋转而发生断裂,进而形成颗粒,截断通道67内部自带的加热电阻对饲料颗粒进行加热,当截断通道67在旋转过程中再次与成型通道57共线时,再次进入到截断通道67内侧的饲料对原先位于截断通道67内侧的饲料颗粒进行推出,饲料颗粒落于导料台2顶部被输出。

47.实施例2

48.所述方法具体包括以下步骤:

49.s1、对原料进行粉碎后,将定量粉碎原料通过进料斗加入到混合罐1内部,分隔板51对粉碎原料进行阻挡,随后加入定量添加物;

50.s2、启动驱动电机31,驱动电机31带动驱动螺杆32转动,驱动螺杆32转动时驱动盘41带动两个混匀杆42对粉碎原料以及添加物进行混匀搅拌,搅拌过程中,驱动螺杆32带动螺纹套管33持续下降,升降推板45由于混匀杆42的转动在螺纹套管33外侧同步转动,因此同步发生下降,且下降速度大于螺纹套管33下降速度;

51.s3、螺纹套管33下降时带动分隔板51同步下降,此时第二弹簧44对端板43进行拉动,进而使端板43带动混匀杆42下降,进而使混匀过程持续进行,另外在分隔板51下降过程中,由于第四弹簧52的拉拽,限位块53相对上升;

52.s4、当分隔板51下降距离达到第一阈值时,限位块53在第四弹簧52的拉动下解除对滑动块55的阻挡,此时第五弹簧56对滑动板54进行推动,使分隔板51上的成型通道57与滑动板54上的成型通道57共线,以供混匀物料穿过;

53.s5、当分隔板51下降距离达到第二阈值时,由于旋转盘65的不断下降,驱动杆36进入到驱动槽66内侧,此时延伸轴34通过驱动杆36与驱动槽66带动旋转盘65持续转动;

54.s6、当分隔板51下降距离达到第三阈值时,下降速度大于螺纹套管33的升降推板45开始与混匀物料接触,并对混匀物料进行推动,此时混匀物料不断穿过第一弹簧37进入到截断通道67内部,随后因旋转盘65的持续旋转而发生断裂,进而形成颗粒,截断通道67内部自带的加热电阻对饲料颗粒进行加热,当截断通道67在旋转过程中再次与成型通道57共线时,再次进入到截断通道67内侧的饲料对原先位于截断通道67内侧的饲料颗粒进行推出,饲料颗粒落于导料台2顶部被输出;

55.s7、当分隔板51下降距离达到第四阈值时,升降推板45下降至分隔板51顶部,由于升降推板45下降过程中会对混合罐1内壁上残留的物料进行刮擦,因此此时混合罐1内部的混匀物料被全部被升降推板45推出;

56.s8、使驱动电机31带动驱动螺杆32反向转动,进而使双重驱动机构3、混匀推料机

构4、触发式成型机构5和升降式制粒机构6先后复位,输出的饲料颗粒则进行后喷酶处理,进而制得成品配合饲料。

57.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1