一种具有常温货架期的全骨汤的生产方法

1.本发明涉及一种具有常温货架期的全骨汤的生产方法,属于食品加工技术领域。

背景技术:

2.中国是畜牧业大国,2021年肉类产量为8887万吨。其中,猪肉产量为5296万吨,牛肉产量为698万吨,羊肉产量为514万吨,禽蛋产量为3409万吨。骨是肉类加工中的主要副产物,畜禽骨在胴体重量中的比例为8-20%。骨类年产量约为1500万吨,资源丰富,价格低廉。而且骨中含有丰富的营养物质,如蛋白质,脂肪,氨基酸,矿物质元素等。这些成分对人体有益。

3.骨汤以汤质爽口,营养丰富,健身怡情,养胃补脾闻名。制作过程中需要经过一定时间的扩散和渗透,骨中的物质能进行水解、美拉德等一系列反应,使其中的蛋白质、脂肪、氨基酸和矿物质等营养物质溶于水中,并形成天然的风味。

4.骨汤加工的重点是提高营养物质的溶出和风味物质生成,缩短加工时间,丰富骨汤的风味和功能特性。畜禽骨的提取方法主要有常温常压提取,高温高压提取。传统的提取方法需要熬煮1-6h。带来较高的时间成本较高和营养成分利用率低等一系列问题。汽爆技术应用于畜禽骨,可以非常有效地是将骨头液化,将骨头中蛋白质、脂肪、矿物质、多糖等营养成分转移到骨汤中,很好地提高营养物质的溶出,缩短加工时间。现有的汽爆提取条件较强烈(2.0mpa-4.5mpa),副反应多,得到的骨汤存在烧糊味和苦味重等缺陷,不适合直接食用。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种结合蒸汽爆破(汽爆)技术生产骨汤的方法。本发明采用两次汽爆代替一次汽爆,在保证骨头营养成分充分液化的前提下,大幅度降低汽爆条件,降低骨头中的营养成分的受热强度,减少副反应,充分保留营养成分和尽可能不产生或少产生苦味、烧糊味的不良风味;通过风味蛋白酶的酶解处理,对可能还存在的少许苦味进行消除。另外,酶解还可产生咸味肽、鲜味氨基酸,掩盖不良风味,总体提升骨汤的风味。咸味肽的产生,提高了产品的咸度,可以减少后续加工中的用盐量,有利于减盐;通过酶解,使骨汤中的蛋白质适度水解,提升其乳化和稳定特性,有利于骨汤产品稳定性的提高;为进一步提高产品的稳定性,在上述骨汤中添加适当的乳化剂,达到常温长期保存的目的。

6.本发明的第一个目的是提供一种具有常温货架期的全骨汤的生产方法,包括如下步骤:

7.s1、将骨头洗净后破碎成小于6cm的碎骨,置于汽爆装置中并加水;

8.s2、对汽爆装置内的物料进行升温,在蒸汽压力0.9mpa-1.2mpa条件下维持1-6min,瞬间释放,得到第一骨汤骨渣混合物;

9.s3、将第一骨汤骨渣混合物进行分离,得到第一骨汤和第一骨渣;

10.s4、将第一骨渣重新置于汽爆装置中并加水,对汽爆装置内的物料进行升温,在蒸汽压力1.2mpa-1.5mpa条件下维持1-6min,瞬间释放,得到第二骨汤骨渣混合物;

11.s5、将第二骨汤骨渣混合物进行分离,得到第二骨汤和第二骨渣;

12.s6、将第一骨汤和第二骨汤混合后得到混合骨汤,向混合骨汤中加入蛋白酶进行酶解处理,并控制蛋白质水解度为5%-20%,得到酶解的骨汤;

13.s7、向酶解的骨汤中加入hlb值为8-12的乳化剂,均质后杀菌罐装得到所述全骨汤。

14.进一步地,所述蛋白酶包括风味蛋白酶、中性蛋白酶、木瓜蛋白酶中的一种或多种。

15.进一步地,s1步骤中,按照1:1-6的骨水质量比加入水。

16.进一步地,s4步骤中,按照1:0.5-2的骨渣水质量比加入水。

17.进一步地,s3步骤或s5步骤中,分离为40目-200目筛网过滤或离心处理。

18.进一步地,所述骨头为带肉或不带肉的骨头。

19.进一步地,所述骨头为畜骨、禽骨或鱼骨中的一种或多种混合。

20.进一步地,所述畜骨包括猪骨、牛骨或羊骨;所述禽骨包括鸡骨、鸭骨或鹅骨。

21.进一步地,所述生产方法还包括将第一骨渣和第二骨渣进行干燥粉碎加工,制备成富钙产品。

22.本发明的第二个目的是提供所述生产方法生产得到的全骨汤产品。

23.本发明的有益效果是:

24.(1)本发明采用两次汽爆技术处理骨头,在保证骨头营养成分充分液化的前提下,大幅度降低汽爆条件,降低骨头中的营养成分的受热强度,减少副反应,充分保留营养成分和尽可能不产生或少产生苦味、烧糊味的不良风味。

25.(2)通过风味蛋白酶的酶解处理,对可能还存在的少许苦味进行消除。另外,酶解还可产生咸味肽、鲜味氨基酸,掩盖不良风味,总体提升骨汤的风味。咸味肽的产生,提高了产品的咸度,可以减少后续加工中的用盐量,有利于减盐;通过酶解,使骨汤中的蛋白质适度水解,提升其乳化和稳定特性,有利于骨汤产品稳定性提高。

26.(3)通过向酶解后的骨汤中添加一定量的乳化剂,进一步提高产品的稳定性,达到常温长期保存的目的。

27.(4)本发明的目的是提供一种将全骨高效液化,加工成富含蛋白质(包括短肽)和钙的矿物质等营养物质、味道鲜美、可常温长期保存的适合直接饮用和配送到食堂,中央厨房及各种形式的餐饮业用于制备各种食品的骨汤产品,实现屠宰业各种骨头副产物的高效利用。

附图说明:

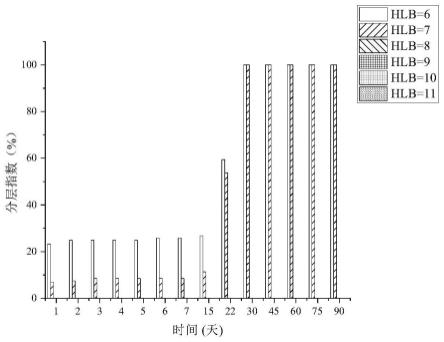

28.图1是骨汤在不同时间储藏下的稳定性。

具体实施方式

29.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

30.实施例1:

31.本发明的全骨汤的制备方法:

32.(1)选择新鲜、干净的猪骨破碎成1-6cm的碎骨。

33.(2)将上述碎骨加入压力容器中内,并按1:4的骨水质量比加入饮用水。

34.(3)直接通入水蒸汽或夹套或盘管加热使容器内压力上升至0.95mpa,保持6min,然后瞬间释放,即得到骨汤骨渣混合物。

35.(4)用80目筛网过滤,将上述混合物分离,得到骨汤和骨渣。

36.(5)将(4)得到骨渣,按1:2的渣水质量比加入饮用水,按(3)的方法进行汽爆,得到骨汤骨渣混合物,汽爆条件为1.5mpa、2min。

37.(6)将(5)得到的骨汤骨渣混合物按(4)的方法过滤得到骨汤和骨渣。

38.(7)将(6)得到骨汤与(4)得到的骨汤混合。

39.实施例2:

40.本发明的全骨汤的制备方法:

41.(1)选择新鲜、干净的猪骨破碎成1-6cm的碎骨。

42.(2)将上述碎骨加入压力容器中内,并按1:4的骨水质量比加入饮用水。

43.(3)直接通入水蒸汽或夹套或盘管加热使容器内压力上升至1.05mpa,保持6min,然后瞬间释放,即得到骨汤骨渣混合物。

44.(4)用80目筛网过滤,将上述混合物分离,得到骨汤和骨渣。

45.(5)将(4)得到骨渣,按1:2的渣水质量比加入饮用水,按(3)的方法进行汽爆,得到骨汤骨渣混合物,汽爆条件为1.5mpa、2min。

46.(6)将(5)得到的骨汤骨渣混合物按(4)的方法过滤得到骨汤和骨渣。

47.(7)将(6)得到骨汤与(4)得到的骨汤混合。

48.实施例3:

49.本发明的全骨汤的制备方法:

50.(1)选择新鲜、干净的猪骨破碎成1-6cm的碎骨。

51.(2)将上述碎骨加入压力容器中内,并按1:4的骨水质量比加入饮用水。

52.(3)直接通入水蒸汽或夹套或盘管加热使容器内压力上升至1.1mpa,保持6min,然后瞬间释放,即得到骨汤骨渣混合物。

53.(4)用200目筛网过滤,将上述混合物分离,得到骨汤和骨渣。

54.(5)将(4)得到骨渣,按1:2的渣水质量比加入饮用水,按(3)的方法进行汽爆,得到骨汤骨渣混合物,汽爆条件为1.5mpa、2min。

55.(6)将(5)得到的骨汤骨渣混合物按(4)的方法过滤得到骨汤和骨渣。

56.(7)将(6)得到骨汤与(4)得到的骨汤混合。

57.实施例4:

58.本发明的全骨汤的制备方法:

59.(1)选择新鲜、干净的猪骨破碎成1-6cm的碎骨。

60.(2)将上述碎骨加入压力容器中内,并按1:4的骨水质量比加入饮用水。

61.(3)直接通入水蒸汽或夹套或盘管加热使容器内压力上升至1.2mpa,保持6min,然后瞬间释放,即得到骨汤骨渣混合物。

62.(4)用80目筛网过滤,将上述混合物分离,得到骨汤和骨渣。

63.(5)将(4)得到骨渣,按1:2的渣水质量比加入饮用水,按(3)的方法进行汽爆,得到骨汤骨渣混合物,汽爆条件为1.5mpa、2min。

64.(6)将(5)得到的骨汤骨渣混合物按(4)的方法过滤得到骨汤和骨渣。

65.(7)将(6)得到骨汤与(4)得到的骨汤混合。

66.对比例1:

67.(1)选择新鲜、干净的猪骨破碎成1-6cm的碎骨。

68.(2)将处理后的猪棒骨置于锅中,按骨水质量比1:4加入饮用水,用大火熬煮10分钟,撇去浮沫,再以60℃小火熬煮4小时。

69.(3)过滤:用80目过滤网过滤,得到骨汤。

70.对比例2:

71.(1)选择新鲜、干净的猪骨破碎成1-6cm的碎骨。

72.(2)将猪棒骨放入食品级不锈钢保鲜盒中,按骨水质量比1:4加入饮用水,密封。置于高压蒸汽灭菌锅中,121℃高压熬煮1小时。

73.(3)过滤:用80目过滤网过滤,得到骨汤。

74.对比例3:

75.(1)选择新鲜、干净的猪骨破碎成1-6cm的碎骨。

76.(2)将上述碎骨加入压力容器中内,并按1:4的骨水质量比加入饮用水。

77.(3)直接通入水蒸汽或夹套或盘管加热使容器内压力上升至2.0mpa,保持6min,然后瞬间释放,得到骨汤骨渣混合物。

78.(4)用80目筛网过滤,将上述混合物分离,得到骨汤和骨渣。

79.营养成分测试

80.分别检测实施例1-4和对比例1-3制备的产品中主要营养物质含量。蛋白质依据gb5009.5-2016第一法凯氏定氮法;多肽用15%三氯乙酸处理静置15分钟后,4000rpm离心20分钟,依据gb 5009.5-2016第一法凯氏定氮法测定氮含量计算;钙含量依据gb5009.268-2016第一法电感耦合等离子体质谱法。结果见表1。

81.表1营养成分含量

[0082][0083]

由表1可知,本发明实施例1-4制备的骨汤营养丰富,其中骨头中蛋白质的提取率达到86.8%-94.7%,而且蛋白质发生了一定程度的水解,骨汤中多肽含量占到总蛋白的30.7%-47.3%,钙含量达到3.29-5.67mg/100ml。通过二次汽爆可以有效地利用猪骨中的营养物质。

[0084]

对比例1是采用常温常压的方法熬煮得到的猪骨汤。由表1知,常温常压猪骨汤蛋白质、钙等营养成分提取率远低于实施例1-4。说明采用常温常压的方法耗时长同时对猪骨的利用率低,猪骨中的营养成分未完全溶于水中。

[0085]

对比例2是采用高温高压的方法熬煮得到的骨汤。由表1知,高温高压猪骨汤各项营养成分提取率低于实施例1-4,略高于对比例1。说明温度和压力的上升在一定程度上提高了猪骨的利用率,使猪骨中的营养成分更好地渗透到汤中。

[0086]

对比例3是采用已有报道的强烈条件(2.0mpa)一次汽爆得到的骨汤。由表1知,其蛋白质提取率低于二次汽爆,且得到的骨汤有明显的焦糊味和苦味。对比例3蛋白质提取率低还可能有因为提取条件剧烈,一部分蛋白质发生了水解以外的副反应。同时仍有少量残余猪骨没有被完全利用,造成了资源的浪费。

[0087]

综合比较实施例1-4和对比例1-3,二次汽爆提高了骨中营养物质的溶出和保留率。蛋白质提取率为传统常压和高压熬制方法的2倍以上;钙的提取率为传统常压和高压熬制方法的8倍以上。与一次高强度汽爆相比,二次汽爆条件更温和,营养物质提取率不仅高,而且保留得更好,骨汤的风味几乎感觉不出烧糊为和苦味。

[0088]

实施例5:

[0089]

(1)选择实施例1中的骨汤,按照质量百分比加入30u/ml的风味蛋白酶(诺维信flavourzyme 500mg)。

[0090]

(2)50℃,200rpm水浴摇床反应2h。

[0091]

(3)沸水浴灭酶10min,静置冷却,得到酶解骨汤。

[0092]

感官评价

[0093]

表2猪骨汤感官评价表

[0094][0095]

水解度

[0096]

水解度(%)=氨基酸态氮含量/总氮含量

×

100%

[0097]

总氮含量依据gb 5009.5-2016第一法凯氏定氮法;氨基酸态氮依据gb 5009.235-2016第一法酸度计法。

[0098]

游离氨基酸

[0099]

游离氨基酸测定使用游离氨基酸分析专用高效液相色谱仪。

[0100]

表3感官评价得分和水解度

[0101][0102]

在对比例3中,高强度下一次汽爆得到的骨汤色泽偏黄,焦糊味强烈,同时苦味剧烈。实施例1中,在低强度下二次汽爆得到的骨汤,色泽乳白有光泽,有少许焦糊味和轻微的苦味。在实施例1的基础上,通过风味蛋白酶,以多肽作为底物,从氨基末端水解下氨基酸或短肽,产生咸味肽、鲜味肽和鲜味氨基酸,得到实施例5。酶解可以使骨汤天然增鲜增咸,苦味降低。骨汤的感官评分最高,色泽乳白,咸鲜浓郁无明显苦味,口感醇厚。

[0103]

表4游离氨基酸及呈味分析

[0104]

[0105][0106]

在实施例1中,未经风味蛋白酶酶解的汽爆骨汤,鲜味氨基酸、必需氨基酸和氨基酸总量分别为0.052、0.083、0.253mg/ml。而在实施例5中,经风味蛋白酶酶解后,鲜味氨基酸、必需氨基酸和氨基酸总量分别提高为0.130、1.110、2.002mg/ml。酶解后的骨汤味道更加鲜味,同时必需氨基酸含量增加提高了骨汤的营养价值。

[0107]

实施例6:

[0108]

(1)选择实施例5中的骨汤。将配比成hlb值为6、7、8、9、10、11的乳化剂,加入到骨汤中。10000rpm机械剪切5min。

[0109]

(2)uht灭菌并灌装后室温保存。

[0110]

(3)分别在1、2、3、4、5、6、7、15、22、30、45、60、75、90天取样,计算分层指数。分层指数为上层油层高度占骨汤高度的百分比。分层指数为100%代表骨汤完全破乳,分层指数为0代表骨汤完全稳定。结果如图1所示。

[0111]

从图1中可以看出,hlb=6和hlb=7时,随着时间的增加,分层指数逐渐增大至100%,骨汤破乳,说明在该条件下骨汤常温储藏时不稳定。hlb≥8时,骨汤无分层现象,完全稳定,在常温条件下可以保藏90天以上。

[0112]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1