丸子成型机的制作方法

1.本实用新型涉及打浆机技术领域,尤其涉及丸子成型机。

背景技术:

2.肉丸泛指以切碎了的肉类为主而做成的球形食品,在现代肉丸的生产过程中大多采用绞肉机先将相应的品质的肉类绞碎,在团成大小适宜的球状,再通过加热的方式进行加工以保证该形状不易散开。

3.机械设备将肉肉变为肉丸的过程通常是包括以下几个步骤:1)绞肉机将新鲜的肉块绞烂成肉粒;2)打浆机将绞碎的肉粒经过进一步的加工,并制成肉浆;3)成型机将肉浆滚成肉丸。

4.成型机对肉浆加工成型丸状结构大部分都是在出浆口设置横切的切刀块,一些切刀块在快速往复切断时,会出现切断不完整的现象,切刀块在对肉浆裁切时相邻的两个肉丸容易粘连,导致丸子切断后的形状不够圆润,影响丸子的质量。

技术实现要素:

5.本实用新型的目的在于针对现有技术的不足提供一种丸子成型机。

6.为实现上述目的,本实用新型的技术方案如下:

7.丸子成型机,包括出料斗,出料斗成型有出浆口,出浆口设置有对肉浆进行切断成型的切刀机构,切刀机构包括安装于出浆口的导向板,导向板成型有与出浆口同轴配合的切断口,导向板内滑动安装有两个以上同时对通过的肉浆做切断运动的刀片,导向板成型有供刀片往复滑动的滑道通道。

8.进一步的:导向板包括顶板和底板,刀片位于顶板和底板之间,刀片在顶板和底板之间的长度方向往复滑动。

9.进一步的:刀片的数量为两个,刀片成型有圆形状的刀口,滑动通道为沿底板长度方向成型的导向槽,刀片成型有驱动滑块。

10.进一步的:顶板的切断口同轴嵌套于出浆口,刀片与出浆口横向对齐。

11.进一步的:切刀机构还包括带动两个刀片的刀口同时靠近或远离出浆口的驱动机构,驱动机构包括横向成型于顶板的滑动槽,驱动滑块沿着滑动槽滑动。

12.进一步的:滑动槽分别横向成型于嵌套口两侧,两个滑动槽对称于嵌套口布置。

13.进一步的:驱动机构还包括分别与驱动滑块连接的拨叉件,拨叉件包括可转动的支点轴以及安装在支点轴上的驱动臂和传动臂,驱动臂和传动臂之间形成夹角,驱动臂连接有做伸缩运动的驱动杆。

14.进一步的:驱动臂的一端成型有与驱动杆活动连接的连接孔,两个驱动杆的另一端分别成型有驱动孔。

15.进一步的:驱动机构还包括可转动的驱动轮,偏心轮成型有多个偏心孔,其中一个偏心孔安装有连接轴,两个驱动杆一端的驱动孔同轴嵌套于连接轴。

16.进一步的:出料斗还设置有带润滑液的万向节管,万向节管的出口朝向出浆口的两侧,万向节管的出口处安装有喷液口。

17.本实用新型的有益效果:肉浆在出料斗经出浆口出料,出料时经过切刀机构的导向板,导向板内的多个刀片沿着滑动通道往复运动,可对经过的肉浆进行切断,多个刀片同时切断时,同时对经过的肉浆做切断运动,对肉浆的切断较为完整,成型的丸子形状较为圆润,在切断时,产品的质量进一步提升。

附图说明

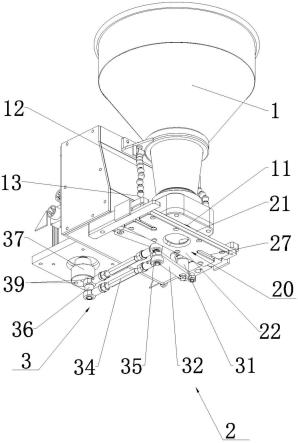

18.图1为丸子成型机构的结构示意图。

19.图2为切刀机构的结构示意图。

20.图3为切刀机构的俯视方向结构示意图。

21.图4为底板与刀片相连接的结构示意图,隐藏了另一个刀片。

22.附图标记包括:

23.1-出料斗、

24.11-出浆口、12-万向节管、13-喷液口、

25.2-切刀机构、

26.20-导向板、21-顶板、22-底板、23-嵌套口、24-出料口、

27.25-刀片、26-刀口、27-滑动槽、28-驱动滑块、29-导向槽、

28.3-驱动机构、

29.30-拨叉件、31-支点轴、32-驱动臂、33-传动臂、34-驱动杆、35-连接孔、

30.36-连接轴、37-驱动轮、38-长槽、39-偏心孔、40-驱动孔、41-轴承座。

具体实施方式

31.以下结合附图对本实用新型进行详细的描述。

32.如图1-4所示,丸子成型机,包括可对丸子打浆的出料斗1,出料斗1成型有出浆口11,出浆口11设置有对肉浆进行切断成型的切刀机构2。

33.切刀机构2包括安装于出浆口11的导向板20,导向板20包括顶板21和底板22,顶板21和底板22之间形成间距,并通过螺栓进行安装,顶板21成型有嵌套口23,嵌套口23安装在出浆口11,底板22沿长度方向成型有供刀片25横向滑动的导向槽29,刀片25在滑动时更加平稳,刀口26不会轻易偏移,底板22成型有与嵌套口23同轴对齐的出料口24,出料口24的大小大于模具可做丸子的最大直径尺寸,丸子成型后才会不碰到边界顺利输出。顶板21和底板22之间的间距安装有长度方向往复滑动的一对刀片25,刀片25分别位于水平两侧,并同时向出浆口11做靠近或远离的运动,对经过导向板20的肉浆进行切断;两个刀片25同时切断,因此丸子的切断点不会左右偏移,成型的丸子形状较为圆润。

34.具体的,刀片25成型有圆形状的刀口26,初始时,两个刀片25的刀口26与出料口24同轴对齐,经过刀片25时,两个刀片25同时做相对背离运动运动,使得两个同轴的刀口26相互远离,形成切断运动,经过刀片25的肉浆被两个刀片25的刀口26切断,形成丸状结构。刀片25运动由伺服电机带动,运动一周的速度可通过plc和触摸屏规划好的运动轨迹运行,轨迹速度根据肉浆的软硬度调整,使得各种浆体都能做成丸状结构。

35.出料斗1还设置有位于出浆口11两侧且带润滑液的万向节管12,万向节管12的出口朝向刀片25,向节管的出口处安装有喷液口13,可通过扭动万向节管12,使得喷液口13的位置发生变化,朝向发生变化,可对准出浆口11,在切断时,通过润滑液使得刀片15在做切断运动时更为平顺,产品的质量进一步提升。

36.切刀机构2还包括带动两个刀片25的刀口26同时靠近或远离出浆口11的驱动机构3,驱动机构3包括横向成型于顶板21的滑动槽27,滑动槽27滑动安装有与刀片25活动连接的驱动滑块28,该驱动滑块28成型于刀片15顶部,通过铆接的方式铆合在刀片15上,形成一体式结构。滑动槽27分别横向成型于嵌套口23两侧,两个滑动槽27对称于嵌套口23布置,两个驱动滑块28分别沿着对应的滑动槽27横向往复滑动,使得两个刀片25同时做等距的相向或相背运动,丸子的切断点不会左右偏移,且切断的丸子形状较为圆润,不会轻易发生形变,刀片25运动由伺服电机带动,运动一周的速度可通过plc和触摸屏规划好的运动轨迹运行,轨迹速度根据肉浆的软硬度调整,使得各种浆体都能做成丸状结构,主要通过程序调整参数,控制切刀运行一周中各个点位的速度。

37.驱动机构3还包括分别与驱动滑块28连接的拨叉件30,拨叉件30包括支点轴31以及套在支点轴31上的驱动臂32和传动臂33,机座安装有轴承座41,支点轴31顶部可转动地嵌套在轴承座41上,驱动臂32和传动臂33之间形成固定的夹角,该夹角为90度,传动臂33成型有驱动滑块28滑动的长槽38,传动臂33在摆动时,驱动滑块28沿着滑动槽27滑动时,驱动滑块28在长槽38的位置会发生变化,实现自适应地因传动臂33的摆动而横向滑动;其中一个支点轴31长度大于另一个支点轴31的驱动臂32位于传动臂33下方,两个驱动臂32的安装高度不一致,驱动臂32的端部成型有第一连接孔35,通过第一连接孔35传动连接有做伸缩运动的驱动杆34,两个驱动杆34同时做伸缩运动,带动拨叉件30绕着支点轴31摆动。安装在驱动臂32上的传动臂33随之摆动相同的角度,与传动臂33活动连接的驱动滑块28沿着滑动槽27横向往复滑动。

38.两个驱动臂32的末端分别成型有连接孔35,两个驱动杆34间隔布置,驱动杆34的一端与驱动臂32的连接孔通过轴杆连接,另一端成型有驱动孔40。

39.驱动机构3还包括可转动的驱动轮37,驱动轮37成型有多个位置不一的偏心孔39,驱动轮37在其中一个偏心孔39安装有连接轴36,两个驱动驱动孔40同时嵌套于连接轴36上,由驱动轮37的转动连接轴36做偏心转动,从而带动驱动杆34做伸缩运动,从而带动拨叉件30绕着支点轴31摆动。驱动轮37安装在连接轴36的偏心点不同,在驱动时,驱动杆34和拨叉件30的运动角度也会存在差别。

40.驱动轮37由伺服电机驱动实现转动,通过plc控制伺服电机转动,转动时,安装在驱动轮37上的连接轴36做偏心运动,两个间隔布置的驱动杆34同时做具有弧形轨迹的伸缩运动,由于两个驱动杆34端部的驱动孔40同轴连接,因此两个拨叉件30同时做相反方向的运动,带动对应的刀片25做切断运动,刀口26可同时向外偏移,经过圆形状的刀口26的肉浆被横向偏移切断,切断点较为居中,在保证效率的同时,丸子成型的质量较佳,此外,伺服电机转动一周刀片25剪切一次,伺服电机转动一周分为若干个点来控制,可以通过触摸屏上进行调整,通过参数的调整控制刀片25闭合张开的速度,使丸子成型。

41.综上所述可知本实用新型乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

42.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1