酶解法降低大豆膳食纤维中淀粉含量的方法与流程

本发明属于食品加工,特别涉及一种酶解法降低大豆膳食纤维中淀粉含量的方法。

背景技术:

1、豆渣是大豆加工主要副产物,大豆食品行业每年生产的湿豆渣的吨数十分庞大,且绝大部分被用作饲料肥料或者废弃,造成了资源的极大浪费。而大豆膳食纤维是很理想的膳食纤维,具有有效预防高血脂、肠癌、糖尿病以及减肥降脂等作用,因此,将豆渣进行高效利用加工成大豆膳食纤维,对于保护环境和充分利用资源有着重要意义。且利用豆渣开发大豆膳食纤维食品市场前景好,豆渣深加工利用项目投资回收期短,经济效益和社会效益十分显著。

2、改进之前,所采用的生产大豆膳食纤维的方法是:配备两个湿豆渣罐,在其中的一个湿豆渣罐中加入淀粉酶,同时加入相应量的湿豆渣和水,在此过程中不断的搅拌,待完成加料之后,将物料输送至酶解罐进行酶解,酶解之后再经过压滤、干燥、粉碎和包装,获得成品大豆膳食纤维;同时在另外一个湿豆渣罐中加入淀粉酶,同时加入相应量的湿豆渣和水,不断的重复上述的过程,使两个湿豆渣罐能有效的衔接,不断的向酶解罐中输入物料进行酶解。

3、上述的方法,存在比较明显的缺点:(1)酶和湿豆渣、水一次性加入,即便在搅拌的条件下,也不能完全做到充分混匀,在酶解过程中,仍然有一部分湿豆渣物料未充分的接触到酶液,使得其中的淀粉含量还是比较高,同一批次的大豆膳食纤维的品质并不稳定;(2)需要配备两台湿豆渣罐,不断的切换使用,两台湿豆渣罐占地面积较大;(3)在酶解罐酶解过程中,酶解罐的中心区域温度与周边的温度不一致,从而导致同一罐体内同一批次的物料酶解效果参差不齐,进而也致使同一批次大豆膳食纤维中淀粉的含量不完全相同。

4、此外,现有的酶制剂配制罐体的结构大多如下:包括柱形罐体、出气口、搅拌器、进料口、酶制剂口、进水口、温度计口、ph计口和出料口,所述出气口、进料口、酶制剂口、进水口设置在罐体顶部;所述搅拌器设置在罐体顶部,罐体内有搅拌叶片;所述出料口设置在罐体底部。上述的罐体上部设置进水口和酶制剂进口,下底部有出料口,整体为一体结构,不易清洗酶解罐。

5、鉴于上述的技术问题,需要不断的改进工艺或设备,使大豆膳食纤维中的淀粉能得到较为彻底的酶解,显著的降低淀粉的含量,保证大豆膳食纤维在生产过程中的品质具有稳定性、均一性。

技术实现思路

1、为了解决上述的技术问题,本发明提供了一种酶解法降低大豆膳食纤维中淀粉含量的方法,该方法主要的改进点是:

2、(1)控制酶液的加入速度与湿豆渣混合的速率同频,使得酶液与水混合之后能较为充分的浸润到湿豆渣物料中,避免出现部分湿豆渣与酶液接触充分、而部分湿豆渣与酶液得不到充分接触从而产生的酶解效果不一致的问题;

3、(2)在湿豆渣与α淀粉酶经湿豆渣罐内的搅拌机构搅拌均匀之后,进入到酶解管束中酶解,物料在酶解管束中行进,受热均匀,减少了由于酶解罐内温度不均衡所导致的酶解效果不一致的问题,从而提高了产品的均一性和稳定性。

4、本发明所提供的酶解法降低大豆膳食纤维中淀粉含量的方法,包括如下步骤:

5、步骤(1):将α淀粉酶加入到酶制剂配制罐内进行配制,即,在酶制剂配制罐内加入水稀释α淀粉酶,使得α淀粉酶在酶制剂配制罐内的搅拌装置的搅拌下混合均匀,配制好的酶液持续不断的匀速输送至湿豆渣罐;同时向湿豆渣罐中持续不断的匀速加入待酶解的湿豆渣和水,并开启湿豆渣罐中的搅拌机构,不断的进行搅拌;使α淀粉酶、湿豆渣和水源源不断的进料、搅拌;

6、其中,α淀粉酶与湿豆渣和水输送向湿豆渣罐内的速率同频,所述的速率同频是指,在相同的时间段内,使进入到湿豆渣罐内的α淀粉酶的重量占进入到湿豆渣罐内待酶解的湿豆渣重量的0.3-0.5‰,并且一直使两者的进料速率维持在该比例下;待酶解的湿豆渣和水的重量体积比为1:3.5-5;同样的,酶解的湿豆渣和水以该配比不断的混合后进入到湿豆渣罐中;

7、步骤(2):一边搅拌α淀粉酶与湿豆渣和水所形成的混合物料,一边持续不断的将所述的混合物料输送至酶解管束进行酶解;酶解管束内温度控制在70-80℃之间,酶解时间为30-50min;α淀粉酶与湿豆渣和水持续不断的形成混合物料,并且源源不断的输送向酶解管束,此时能保证湿豆渣罐一直在不停机的状态下运行,持续向酶解管束输送物料,较背景技术中所提到的现有技术采用两台湿豆渣罐,节省了切换湿豆渣的步骤和时间,提高了效率,并且也节省了湿豆渣罐的占地空间;

8、步骤(3):料液经过酶解管束酶解后,压榨;

9、步骤(4):采用闪蒸干燥塔进行干燥;

10、步骤(5):干燥后的物料进入粉碎机粉碎,获得成品大豆膳食纤维。

11、优选的,步骤(2)中,所述的酶解管束为4根依次串联或并联的酶解管束,酶解管束的数量可以根据具体的酶解时间以及酶解管束的直径等来确定,本技术中优选的是4根管束。

12、优选的,步骤(2)中,酶解的条件为:酶解时间40-50min;所述的α淀粉酶为耐高温的α淀粉酶,所述的湿豆渣的含水率为82-87wt%。

13、优选的,步骤(3)中,酶解后的物料进入压滤机进行压榨,压榨至水分含量70-75wt%,将水分及溶于水中的淀粉水解糖挤出。

14、优选的,步骤(4)中,干燥条件为:干燥进风温度150-160℃,排风温度60-70℃,干燥至大豆膳食纤维含水量≤10 wt %。

15、优选的,步骤(5)中,粉碎至80-100目。

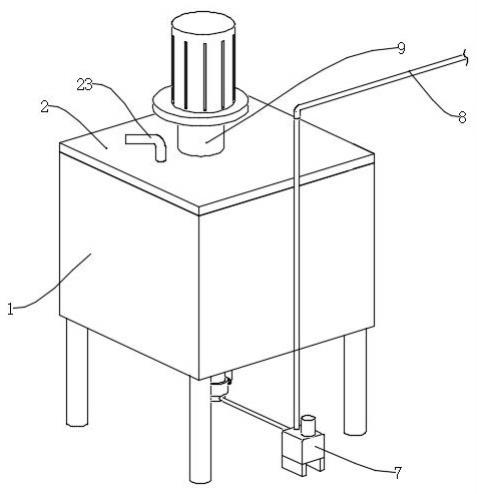

16、酶制剂配制罐的内部开设有储放腔,酶制剂配制罐上位于储放腔的顶部设置有盖板,盖板的底部设置有内筒,内筒位于储放腔的内部,酶制剂配制罐上位于储放腔的底部设置有出料管,出料管上设置有控制阀,出料管的一端设置有连接管,连接管上设置有计量泵,盖板上位于内筒的内部设置有搅拌装置,内筒的两侧对称设有便于操作的安装组件;内筒与盖板通过安装组件来连接,盖板的底部开设有与安装组件相适配的定位槽,定位槽的内壁开设有卡槽,计量泵的一侧设置有输送管,输送管的端部与湿豆渣罐之间连接;盖板上设置有进液口;进液口位于内筒的上方,内筒具有筒壁和筒底,在筒底的中心位置处设置有出液口,该出液口与出料管的位置相对应且出液口与出料管的管径相匹配。本技术中设置的内筒,用于酶液在其中配制,内筒与盖板通过安装组件来连接,方便拆卸下来清洗,清洗时无须清洗整个的罐体,仅需要针对内筒来清洗即可。

17、安装组件包括与定位槽相适配的定位块,定位块设有开口且内置空腔,开口处设置有安装板,安装板与定位块可拆卸连接。所述定位块的空腔内设有贯穿定位块侧壁且可滑动的活动卡块,活动卡块与定位块内壁之间设有复位弹簧,活动卡块的端部与卡槽相适配,所述安装板上滑动插接有转动轴,转动轴的端部设置有凸轮,凸轮与活动卡块之间相抵接。

18、所述安装板上设置有环形块,环形块上开设有插槽,转动轴的另一端部设有转柄,转柄内部嵌设有插块和支撑弹簧,插块一端与支撑弹簧相抵接,另一端贯穿转柄并与插槽相适配。

19、将α淀粉酶与水投入储放腔中(配制条件按包装上的操作说明进行),α淀粉酶经水稀释并在搅拌装置的作用下不断搅拌均匀,完成酶制剂配制,通过计量泵将酶制剂经出料管、连接管和输送管输送至湿豆渣罐,计量泵可以实现较准确的控制添加量,使得α淀粉酶持续不断的以一定的流速流向湿豆渣罐酶制剂配制罐,保持淀粉酶酶制剂与湿豆渣之间以相匹配的速率进入到湿豆渣罐中,使得α淀粉酶能充分的浸润到所有湿豆渣物料当中,进而提高淀粉酶与湿豆渣之间的混合效果,从而降低豆渣中淀粉的含量。

20、经过本发明的方法所制备的大豆膳食纤维能够应用在食品中;所述食品可以是面粉、面包、饼干、糕点、果汁、肉汁、果酱类食品、高纤维的豆乳、糖果、冷冻甜点、酸乳酪制品、保健食品等,及其它能够添加使用膳食纤维的食品。

21、本发明是通过匀速的且与湿豆渣同频的添加α淀粉酶的方式对湿豆渣进行酶解,其酶解效果好,最终制得的大豆膳食纤维中淀粉含量微乎其微,大约为0.5%左右,几乎可以忽略不计,如此低淀粉含量的大豆膳食纤维,使得其品质更加优异。

22、在改进之前,大豆膳食纤维的生产工艺如下:

23、(1)将α淀粉酶稀释配制好,备用;再将第一湿豆渣罐和第二湿豆渣罐清洗备用,向第一湿豆渣罐内一次性加入配制好的α淀粉酶、水和湿豆渣,搅拌均匀后输送至酶解罐中进行酶解;搅拌时间大约为8-15min;

24、(2)同时在第二湿豆渣罐中一次性加入配制好的α淀粉酶、水和湿豆渣,搅拌均匀,搅拌时间大约为8-15min;待第一湿豆渣罐中的物料输送完毕之后,再切换至第二湿豆渣罐,将第二湿豆渣罐中的物料输送至酶解罐中进行酶解;

25、(3)再重复(1)中的步骤“向第一湿豆渣罐内一次性加入淀粉酶、水和湿豆渣,搅拌均匀”,使第一湿豆渣罐和第二湿豆渣罐不断的切换,向酶解罐中输送物料。

26、其它的步骤较为常规,如压滤、干燥等。

27、本发明的有益效果在于:

28、(1)本发明中,使α淀粉酶与湿豆渣的加入速率同频,保证α淀粉酶与湿豆渣能充分的混合,尽可能使湿豆渣物料都能与α淀粉酶相接触,保证了同一批次的大豆膳食纤维产品中抽检出的不同样品其淀粉含量相当,使得产品的品质具有均一性和稳定性,避免混合不匀从而造成的部分湿豆渣由于接触不到α淀粉酶从而导致的同一批次样品中淀粉含量忽高忽低的现象;

29、(2)α淀粉酶与湿豆渣的加入速率同频,在保证两者混合均匀的前提下,又配合使用了酶解管束,在酶解管束中通过蒸汽热源直接加热,能显著降低大豆膳食纤维中的淀粉含量,大豆膳食纤维样品在淀粉检测中呈现无色,通过检测所获得的产品中淀粉含量大约在0.5%左右,几乎无淀粉存在,说明在大豆膳食纤维产品的生产过程中淀粉酶解的较为彻底;并且取不同批次的样品检测,显示淀粉含量均较稳定,全部都在0.8%以下,而改进之前的工艺所生产的大豆膳食纤维,其淀粉含量为7-8%,显然本发明中的大豆膳食纤维产品中淀粉含量大大降低;淀粉含量的降低,使得大豆膳食纤维产品的含水量相对较高,具有较强的保水性能,提升了大豆膳食纤维的品质和性能;

30、(3)相对于改进之前带夹套的湿豆渣罐,本发明通过多根酶解管束(优选的是4根酶解管束)的特定设备配合较为合理的时间和温度组合,使得酶解过程中物料受热更加均匀,保证了酶解的效果,从而使得制备大豆膳食纤维中的淀粉含量更少,并且管束酶解相对于酶解罐酶解其能耗更低,节约了能耗和成本;

31、(4)本发明中混合均匀的酶液与湿豆渣一边混合,一边通过湿豆渣罐持续不断的输送进入酶解管束,生产过程中一边搅拌一边输送物料,无须像改进之前需要停机搅拌8-15分钟,也无须切换湿豆渣罐,在节省设备的同时,也大大的节省了时间。

- 还没有人留言评论。精彩留言会获得点赞!