一种低苦度蛋白肽及其制备方法

本发明属于蛋白的提取加工,涉及一种低苦度蛋白肽及其制备方法,尤其涉及一种基于类蛋白反应制备的低苦度蛋白肽及其制备方法。

背景技术:

1、水产动物蛋白肽在现代食品工业中占据重要地位,但其苦味的存在掩盖了其他风味,导致水产动物蛋白肽的口感不尽如人意;苦味物质主要是由鱼蛋白质分解产生的疏水氨基酸产生的,限制了水产动物蛋白肽的应用和消费。

2、目前,水产动物蛋白肽脱苦技术主要包括(1)通过美拉德反应增加香味物质以减少苦味或掩盖苦味物质;(2)通过喷雾干燥包埋隐藏苦味;(3)通过物理吸附如大孔树脂或活性碳和膜分离来去除苦味物质;(4)通过苦味阻滞剂来降低甚至阻断苦味信号的转导以达到降低苦味的目的(5)通过添加掩盖剂、螯合剂等尝试减少苦味感知。

3、现有的蛋白中苦味的去除过程,可能会导致下列不良反应发生:(1)美拉德反应中,控制不当有可能产生丙烯酰胺(一种强致癌物)和晚期糖基化终产物(ages),后者可引发炎症反应;(2)包埋技术:包埋掩盖苦味的技术中,包埋率的难控制、壁材的性价比问题,以及喷雾干燥过高的温度甚至会发生美拉德反应;(3)苦味物质的去除可能导致必需氨基酸的减少,如赖氨酸、精氨酸、蛋氨酸和色氨酸,从而损害蛋白肽的营养完整性;(4)阻滞剂的特异性特点,没有一种阻滞剂可以有效地阻断所有的苦味受体,这使得它们未来的探索和工业应用极具挑战性;(5)添加外源物可能引入不良添加物,影响产品的健康性。

4、鉴于此,申请此专利。

技术实现思路

1、本发明提供一种基于类蛋白反应制备低苦度蛋白肽的方法及其制备的低苦度蛋白肽,用以解决现有技术中降低水产动物蛋白肽的苦味的同时无法保留其营养成分的缺陷,在不造成蛋白肽营养或功效损失的前提下,降低了苦味,提高了产品质量。

2、本发明提供一种基于类蛋白反应制备低苦度蛋白肽的方法,包括下列步骤:

3、(1)类蛋白反应:将蛋白肽的水溶液与第一蛋白酶混合并启动类蛋白反应,得到类蛋白溶液;所述蛋白肽采用第二蛋白酶水解制备而成;所述第一蛋白酶和所述第二蛋白酶为同一种蛋白酶;

4、(2)灭活:在步骤(1)类蛋白反应结束后,对所述类蛋白溶液进行灭活,获得灭活类蛋白溶液,即为所述的低苦度蛋白肽。

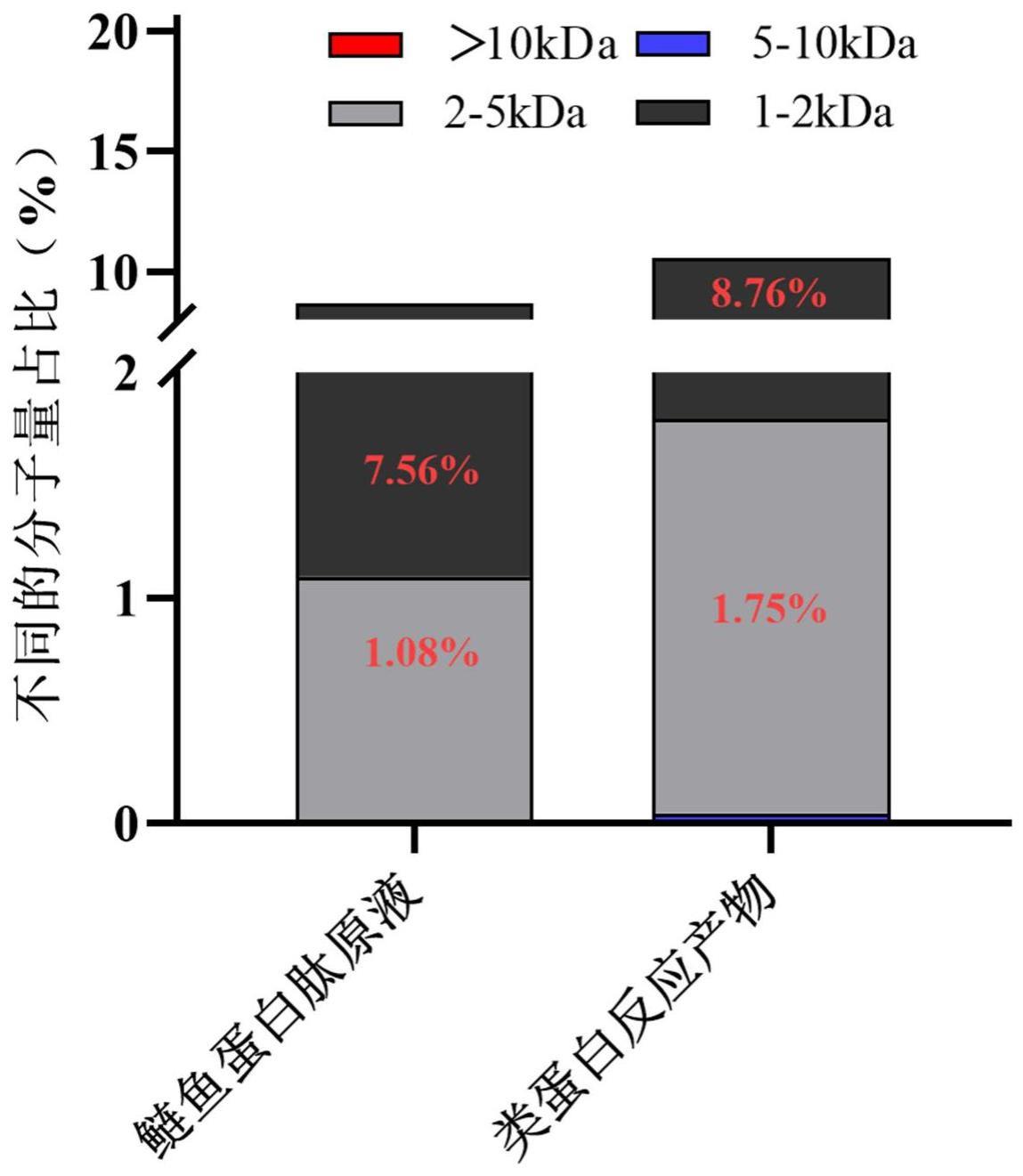

5、本发明中在类蛋白反应过程中使用的蛋白酶与制备水产动物蛋白肽时使用的蛋白酶相同。本发明类蛋白反应的主要机制是通过二次蛋白酶的作用使疏水氨基酸或疏水蛋白肽聚集形成更高分子量的多肽沉淀下来,沉淀物表面疏水性增大,微溶于水,因此无法与舌头上的苦味受体结合,使食用者的苦味感知降低。相反,如果第二次蛋白反应中使用与制备蛋白肽时不同的蛋白酶,由于不同蛋白酶的酶切位点不同,此时可能会发生进一步的酶解,不易形成沉淀,不易发生类蛋白反应,因此,最终形成的蛋白溶液苦味程度无法预测,可能更苦也可能无显著差异。

6、本发明在类蛋白反应过程中,不进行离心分离,直接饮用或直接冻干后食用或售卖,避免了营养物质和风味物质的损失。

7、在一些实施例中,步骤(1)中,所述蛋白肽为水产动物蛋白肽,优选地,所述蛋白肽为鱼蛋白肽或贝类蛋白肽。

8、在一些实施例中,步骤(1)中,蛋白肽的水溶液是通过将蛋白肽粉末溶于水中,制备而成;优选地,所述水为蒸馏水。蒸馏水的使用可以避免反应过程中带入杂质或细菌。

9、所述的蛋白肽的水溶液的浓度为25-50wt%;优选地,所述的蛋白肽的水溶液浓度为30-45wt%。

10、在一些实施例中,所述蛋白肽粉末与第一蛋白酶的添加重量之比为(90-110):1,更优选地,蛋白肽粉末与第一蛋白酶的添加重量之比为(95-105):1;第一蛋白酶的添加量和鱼蛋白肽粉末中的蛋白含量呈正相关,蛋白含量越高,第一蛋白酶的添加量也越多。

11、在一些实施例中,所述第一蛋白酶为碱性蛋白酶、风味蛋白酶或中性蛋白酶;优选地,所述第一蛋白酶为木瓜蛋白酶。

12、步骤(1)中,所述类蛋白反应的温度为45-55℃,类蛋白反应的时间为4~14h,优选地,类蛋白反应的温度为48-52℃,类蛋白反应的时间为6~12h;更优选地,类蛋白反应的时间为8~10h。类蛋白反应的温度和时间非常关键,反应时,根据类蛋白的种类确定最适反应的温度范围,当温度较低时,随着温度的升高反应速度越快,当温度到达45-55℃时,反应速度较快,48-52℃时,反应速度逐渐加快,当温度大于52℃时,反应开始变慢。反应时间太短,蛋白肽溶液中的苦味肽没有被充分酶解,反应时间过长,会增加能源的消耗和成本,且会改变肽序列。

13、在一些实施例中,步骤(2)中,所述灭活包括:将类蛋白溶液升温至90-100℃孵育20-30分钟;

14、优选地,将类蛋白溶液升温至92-98℃继续孵育23-27分钟。灭活的意义在于结束酶解进程,更好的保留类蛋白溶液中的营养成分和风味成分。

15、在一些实施例中,步骤(2)中,将所述灭活类蛋白溶液冻干,形成低苦度蛋白肽冻干粉。

16、本发明采用冻干的方法对灭活类蛋白溶液进行干燥,更好的保留灭活类蛋白溶液中的营养成分和风味成分。

17、在一些实施例中,步骤(1)中,所述蛋白肽为鱼蛋白肽,鱼蛋白肽的制备方法,包括下列步骤:

18、i:内源酶的失活:将鱼肉糜和水混合均匀后,灭菌,得到鱼肉糜悬浊液;

19、ii:酶解:将步骤i获得的所述鱼肉糜悬浊液与第二蛋白酶混合,进行酶解,得到酶解液;

20、ⅲ:灭酶:将步骤ii得到的所述酶解液进行灭酶后,得到灭酶液;

21、ⅳ:离心:将步骤ⅲ得到的所述灭酶液离心,取上清液,即得鱼蛋白肽。

22、在一些实施例中,步骤i中,所述鱼肉糜是将鱼去内脏、黑膜以及鱼鳃,然后绞碎制备而成;

23、优选地,所述鱼为新鲜的鱼,所述鱼为鲢鱼、草鱼、鳙鱼、青鱼、鲤鱼、鲫鱼和/或团头鲂;

24、所述水为蒸馏水;

25、所述鱼肉糜和水按重量比为1:(1.5-2.5)进行混合;优选地,所述鱼肉糜和水按重量比为1:2进行混合;

26、所述灭菌的温度为110-130℃,所述灭菌的时间为10-20min;优选地,所述灭菌的温度为121℃,所述灭菌的时间为15min。

27、在一些实施例中,步骤ii中,所述第二蛋白酶的添加量为3000-5000u/g蛋白;优选地,所述的蛋白酶的添加量为4000u/g蛋白。

28、所述鱼肉糜悬浊液与第二蛋白酶混合后,先调节溶液的ph,再进行酶解;

29、步骤ⅲ中,所述灭酶的温度为92-98℃,灭酶的时间为23-27分钟;

30、步骤ⅳ中,将所述上清液进行冻干,得到鱼蛋白肽粉末。

31、本发明还提供一种由上述制备方法制备的低苦度蛋白肽。

32、本发明提供的一种制备低苦度蛋白肽的方法是基于类蛋白反应制备方法,优点在于:

33、(1)无化学添加剂:与传统化学方法不同,本发明无需添加任何化学剂,通过选择合适的酶进行类蛋白反应,并控制反应的温度和时间,使水产动物蛋白肽在蛋白酶的作用下聚集形成沉淀,从而隐藏了苦味物质;避免了潜在的添加物残留问题,保证食品的安全性和纯度。

34、(2)营养丰富:类蛋白反应后不进行离心分离,直接饮用或直接冻干后食用或售卖,避免了营养物质和风味物质的损失,

35、(2)适用范围广:本发明的制备方法可用于不同类型的水产动物蛋白肽,包括鱼类、贝类等,具有广泛的适用范围,拓展了技术的应用领域。

36、(3)环保与可持续:本发明的酶解条件温和,无需高温高压等特殊条件,减少了能源消耗,符合环保和可持续发展的理念。

37、(4)增强市场竞争力:通过类蛋白反应改善鱼蛋白肽的风味品质,使产品更具吸引力,有助于提升市场竞争力,吸引更多消费者。

38、(5)符合消费者需求:随着消费者对食品品质和健康的关注增加,脱苦技术有望满足他们对于更美味、更健康食品的需求,提升消费者满意度。

- 还没有人留言评论。精彩留言会获得点赞!