一种立式沉浸式油条炸制系统的制作方法

本发明涉及食品设备,特别涉及结构紧凑且能够降低油条炸制成本、提高油条炸制质量的新机器,尤其是一种立式沉浸式油条炸制系统。

背景技术:

1、油条是一种古老的面食,长条形中空的油炸食品,口感松脆有韧劲,中国传统的早点之一,油条的口感松脆有韧劲深受老百姓的喜爱。

2、目前,炸油条存在两种方式,第一种是纯手工炸制,用筷子不断对油条翻面,油烟熏呛,危害健康,而且消耗过多劳动力,但炸制效率太低。

3、第二种就是采用市面上现有的炸油条机,例如,在专利授权公告号为cn201349462y的专利文献中就公开了一种油条油炸机,其主要结构包括支架,支架上支撑油槽,油槽前部为进料段,进料段纵向水平设置进料段输送带和进料段压送网带,二者上、下配置,水平交错,进料段输送带位于油槽底部,进料段压送网带前部位于进料段输送带后部上方;油槽中部为输送段,输送段纵向水平设置输送压网,输送压网与进料段压送网带高度平齐;油槽尾部为出料段,出料段设置出料输送网带,其前端低于输送压网尾端、尾端向上倾斜至出料口;油槽底部设置加热管。

4、由上述现有技术专利中记载的结构可以看出,该油条油炸机采用卧式结构,油条在水平方向传送和炸制;但是,这种方式存在以下缺陷:

5、1.水平卧式结构会导致整个设备的占地面积大,对早餐店有限的活动空间造成障碍。

6、2.油面宽大,造成热量大量散失,浪费能源,从而增大油条制作成本。

7、3.油面比普通油锅大出很多,所以油烟问题比传统的油炸锅更加严重。

8、4.油条在水平传输炸制过程中,不断翻滚,起起伏伏,溅油现象严重,影响环境卫生,易发生烫伤。

9、5.油条在油面起伏、翻转的过程中,翻转不及时,会造成油条炸制不均匀,表面不酥脆。

10、为此,本发明针对现有技术中的油条油炸设备存在的问题进行了优化与创新改进,故在此了一种结构紧凑且能够降低油条炸制成本、提高油条炸制质量的立式沉浸式油条炸制系统,用以更好地解决现有技术中存在的问题。

技术实现思路

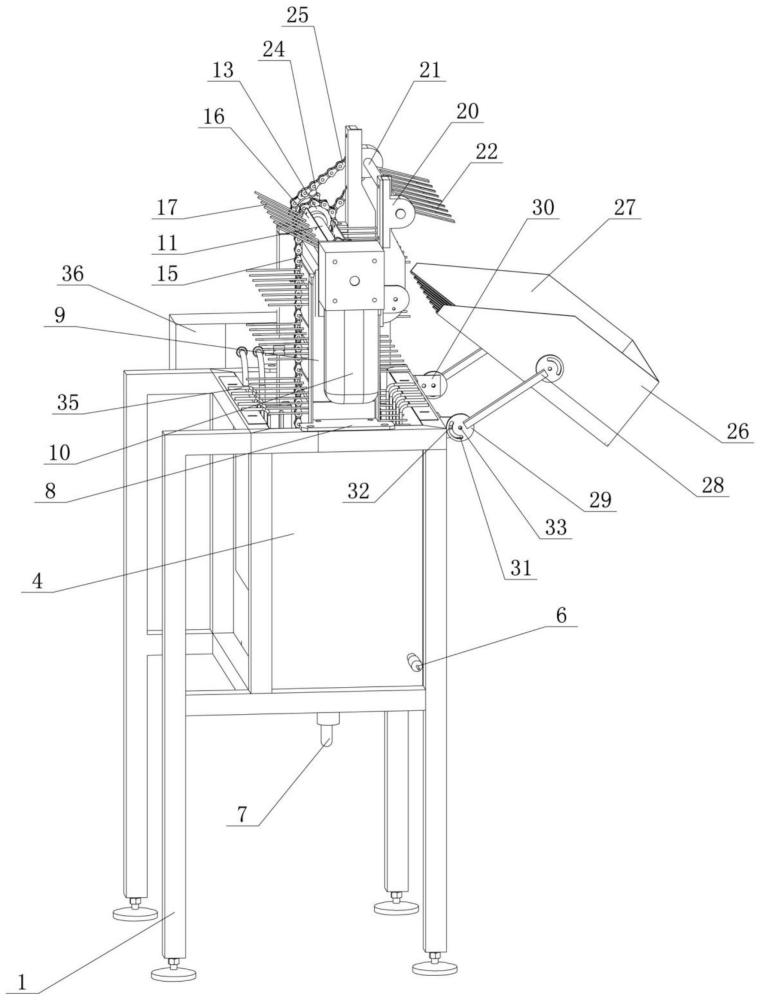

1、本发明为解决上述技术问题之一,所采用的技术方案是:一种立式沉浸式油条炸制系统,包括支撑在地面上的支撑机架,在所述支撑机架上固定安装有油条沉浸炸制单元,在所述油条沉浸炸制单元的油炸腔处安装有一立式运转输送装置,所述立式运转输送装置用于向油炸腔内部周期性送入生坯油条并在其炸制完成后将其向外送出,在所述油条沉浸炸制单元的一侧设置有油条接料机构,所述立式运转输送装置的上端的动力输入端与一动力驱动机构的输出端配合连接,所述油条接料机构的内侧下端安装在所述支撑机架上,所述立式运转输送装置的下部沉浸在所述油炸腔内的油液液面下方、上部位于油液液面的上方。

2、在上述任一方案中优选的是,所述油条沉浸炸制单元包括固定安装在所述支撑机架上的油炸箱体,在所述油炸箱体的内部设置有顶部开放的所述油炸腔,在所述油炸腔储放有油液,油液的液面浸没所述立式运转输送装置的下部,在所述油炸腔内还安装有电加热式的加热铜管,所述加热铜管用于实现对内部油液的加热升温,所述加热铜管的上部向上延伸并分别经所述油炸腔的后侧上部穿出后与固定在所述支撑机架上的电控箱内部相连接。

3、在上述任一方案中优选的是,在所述油炸箱体的下部侧壁上安装有温度传感器;在所述温度传感器的底部安装有放油球阀。

4、在上述任一方案中优选的是,所述立式运转输送装置包括两分别固定安装在所述油炸箱体的两侧顶部的水平定位座,各所述水平定位座的内端分别与对应位置处竖直设置的一转运机架的中部固定连接,两所述转运机架均设置在所述油炸腔内切相互对称间隔设置,在两所述转运机架之间安装有油条接料转运机构,所述油条接料转运机构的下部伸至油液液面下方,所述油条接料转运机构的动力输入端穿过外侧的所述转运机架上部对应位置处的转孔并与固定安装在当前位置处的所述转运机架的上部外侧壁上的所述动力驱动机构相配合连接,在两所述转运机架的上部前侧安装有一油条拨料机构,所述油条接料转运机构的上部驱动输出端与所述油条拨料机构的动力输入端相连接。

5、在上述任一方案中优选的是,所述动力驱动机构包括固定安装在外侧的所述转运机架的上部外侧壁上的减速电机,所述减速电机的输出端与所述油条接料转运机构的输入端相连接并用于驱动所述油条接料转运机构的运转。

6、在上述任一方案中优选的是,所述油条接料转运机构包括自上而下水平设置在两所述转运机架之间的空间上部和下部的链轮驱动轴、链轮从动轴,所述链轮驱动轴的两端、所述链轮从动轴的两端均活动插装在两所述转运机架对应位置处的转孔内,在所述链轮驱动轴、所述链轮从动轴的外侧壁上均固定安装有共面设置的驱动链轮、从动链轮,所述驱动链轮、所述从动链轮的数量均为两个,且各所述驱动链轮均与其正下方的所述从动链轮通过一转运链条配合连接;

7、所述从动链轮位于油液液面下方的所述油炸腔内部,所述驱动链轮位于油液液面上方,沿所述转运链条的周向均匀间隔设置有若干个输送件,各所述输送件均固定安装在对应位置处的所述转运链条上,当所述动力驱动机构驱动所述链轮驱动轴运转时会带动两所述转运链条上的各个输送件对生坯油条、油条成品完成转运输送动作。

8、在上述任一方案中优选的是,所述输送件包括两端部分别固定安装在对应位置处的所述转运链条上的连接板座,所述连接板座沿所述油炸腔的内外方向设置,在所述连接板座的侧壁上沿其长度方向依次均匀间隔固定安装有若干个输送叉,各所述输送叉之间均形成滤油空间。

9、在上述任一方案中优选的是,在各所述转运机架下部分别固定安装有用于对油液内炸制过程中油条进行限位的止出侧板,所述止出侧板的底部为半圆曲面,所述止出侧板为u型结构且其通过u型腔配合卡接固定在所述转运机架下部两侧的侧壁上。

10、在上述任一方案中优选的是,在所述止出侧板的表面设置有若干个贯通槽口。

11、在上述任一方案中优选的是,所述油条拨料机构包括固定安装在对应位置处的所述转运机架的上部外侧壁上的拨料支撑座,在两所述拨料支撑座之间设置有一拨料转轴,所述拨料转轴的两端均活动穿出对应位置处的所述拨料支撑座上的通孔,在所述拨料转轴的中部外侧壁上分别固定安装有一拨料排叉,所述拨料转轴的外端通过拨料传动链组与所述链轮驱动轴的对应端部配合连接。

12、在上述任一方案中优选的是,所述拨料排叉与位于最上方的所述输送件的运转方向相反,当所述拨料排叉与最上方的所述输送件相对运转时用于对所述输送件其上承托的油条成品进行拨料并使其落在所述油条接料机构的内部。

13、在上述任一方案中优选的是,所述拨料排叉的运转与各所述输送件的运转均由同一所述减速电机的驱动运转实现单一动力控制。

14、在上述任一方案中优选的是,所述拨料传动链组包括固定安装在所述拨料转轴的外端外侧壁上的拨料从动链轮,还包括固定安装在所述链轮驱动轴的对应端部的拨料驱动链轮,所述拨料驱动链轮与所述拨料从动链轮之间通过传动换向链条配合连接;所述拨料排叉的运转周期与相邻的两所述输送件的更换周期相同。

15、在上述任一方案中优选的是,所述拨料传动链组的作用如下:第一,拨料传动链组跟随链轮驱动轴运转实现对拨料排叉周期性的旋转驱动;第二,实现对拨料排叉的运转方向的换向并使其与对应的所述输送件的运转方向相对设置;第三,控制拨料排叉运转拨料频率与相邻的输送件输送到位的频率保持一致。

16、在上述任一方案中优选的是,各所述输送件在低位运转时其上的各个输送叉的外端部与对应的所述加热铜管之间存在间隙空间。

17、在上述任一方案中优选的是,所述油条接料机构包括设置在所述油条拨料机构的前侧的接料斗,所述接料斗的顶部设置有接料开口,所述接料斗两侧均通过变角连接杆组与所述支撑机架的前侧上部连接。

18、在上述任一方案中优选的是,所述变角连接杆组包括连接支撑杆,所述连接支撑杆的外端固定安装在所述接料斗的外侧壁上,所述连接支撑杆的内端通过其端部固连的内端连接盘活动铰接在所述支撑机架的前侧上部固定的铰接座上,在所述内端连接盘的中部外侧壁上开设有弧形导位槽,所述弧形导位槽对应位置处的所述铰接座的侧壁上固定安装有一凸起柱,所述凸起柱伸至所述弧形导位槽内部。

19、在上述任一方案中优选的是,所述接料斗处于空置状态时,各所述弧形导位槽的上端部与对应位置处的所述凸起柱的顶部相抵接。

20、所述接料斗处于满载状态时,各所述弧形导位槽的下端部与对应位置处的所述凸起柱底部相抵接。

21、在上述任一方案中优选的是,随着油条成品不断被送人所述接料斗内部后,所述接料斗接料开口不断沿顺时针运转。

22、在上述任一方案中优选的是,所述弧形导位槽的角度为90°-120°;各所述凸起柱均对应位置处的所述铰接座的铰轴处于水平设置状态。

23、与现有技术相比,本发明的有益效果如下:

24、1、本立式沉浸式油条炸制系统采用立式转运输送的方式实现对生坯油条、油条成品的输送转移,其结构紧凑,尺寸小巧,大大节约了店内空间;可以适用于狭窄面积情况下的店面使用。

25、2、相同占地面积情况下,本系统的油炸腔内部可同时放入更多数量的油条,提升炸制效率。

26、3、整个油炸腔采用深式立体结构,油液的上部油面短而窄,能够更好地减少热量的散失,节约能源,从而降低油条制作成本。

27、4、油液的上部油面小,可减少了油烟散发的危害,提升加工人员健康。

28、5、同时由于油条上下立式转运传输,大幅度降低了翻滚、起伏的状态,避免了溅油造成的卫生和安全的问题。

29、6、由于油条采用浸入式炸制,油条各表面同时受热,炸制均匀,表面酥脆,保证了油条成品的品质。

30、7、油条炸制输送的动作与油条成品向外拨料转移的动作采用单一的驱动件实现,有效地降低了设备成本,同时单一减速电机控制能够更好地保证转运输送动作与拨料动作配合的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!