一种发酵乳及其制备方法与流程

本发明涉及发酵乳,尤其涉及一种发酵乳及其制备方法。

背景技术:

1、近年来,随着人们生活水平的提高,奶制品越来越受到欢迎。其中,发酵乳消费呈现越来越年轻化的趋势。当前,我国消费者对食品的需求正在向高标准和健康化发展,市场上所售的发酵乳产品无法满足消费者越来越高的需求。此外,消费者的健康意识、环保意识和可持续性观念逐渐增强,清洁标签、配方简单、真材实料等,成为现阶段食品行业的关键词。中国乳业也由此进入更加提倡营养安全、自然健康的发展方向。减少添加甚至无添加等清洁标签类产品开始受到消费者的青睐。

2、但正常牛奶体系制备的发酵乳在货架期内往往会出现乳清析出、尖锐酸感和粉涩感,针对这些问题,生产厂商往往会通过添加不同类型的淀粉、胶体等稳定剂来增加粘度保水和降低粉涩口感,添加白砂糖或代糖来中和不良酸感。

3、因此,开发一款清洁标签或无添加,并且口感风味好且保质期长的发酵乳制品,已经成为目前市场的必然趋势。针对以上背景,本发明旨在开发一种配方简单、风味自然、口感丝滑且体系稳定的长保质期发酵乳及其制备方法。

技术实现思路

1、现有技术中,通常会采用稳定剂或其他天然成分作为稳定剂来维持发酵乳的稳定性。本发明发现,在无稳定剂和其他添加剂的情况下,仅由乳源蛋白、乳源脂肪经发酵后得到的发酵乳产品在满足总脂肪:总蛋白质量比为1.3-1.6和乳清蛋白:酪蛋白质量比为0.25-0.4时,具备较高的稳定性,具体地,能够实现在90d保质期下,析水量小于1.55g(1.55g/100g)。

2、本发明第一方面,提供一种发酵乳,所述发酵乳由乳源蛋白、乳源脂肪经发酵后得到;所述发酵乳中总脂肪:总蛋白的质量比为1.3-1.6;乳清蛋白:酪蛋白的质量比为0.25-0.4。

3、本发明中总脂肪:总蛋白的质量比为总脂肪质量/总蛋白质量;乳清蛋白:酪蛋白的质量比为乳清蛋白质量/酪蛋白质量。

4、本发明所提供的发酵乳中,所述乳源蛋白来源于生牛乳、牛奶蛋白粉、酪蛋白粉、乳清蛋白粉、脱脂乳、酪蛋白浓缩液和/或浓缩乳清蛋白液;所述乳源脂肪来源于生牛乳、黄油、和/或稀奶油。

5、更具体地,本发明所述发酵乳的原料为以下任一:

6、由生牛乳和黄油组成;或由生牛乳、黄油和白砂糖组成;

7、或由生牛乳、黄油和乳清蛋白粉组成;或由生牛乳、黄油、乳清蛋白粉和白砂糖组成;

8、或由脱脂乳和稀奶油组成;或由脱脂乳、稀奶油和白砂糖组成;

9、或由脱脂乳、稀奶油和浓缩乳清蛋白液组成;或由脱脂乳、稀奶油、浓缩乳清蛋白液和白砂糖组成;

10、或由脱脂乳、稀奶油、浓缩乳清蛋白液和酪蛋白浓缩液组成;或由脱脂乳、稀奶油、浓缩乳清蛋白液、酪蛋白浓缩液和白砂糖组成。

11、更具体地,为了实现发酵前料液中,总脂肪:总蛋白的质量比为1.3-1.6和乳清蛋白:酪蛋白的质量比为0.25-0.4。本发明发酵乳的原料由92%-99%的生牛乳,0.5%-3.0%的黄油,0%-6%的白砂糖和0%-0.42%的乳清蛋白粉;

12、或由81-88%的脱脂乳,9%-14%的稀奶油、0%-0.94%的浓缩乳清蛋白液、0%-0.23%的酪蛋白浓缩液和0%-6%的白砂糖组成。

13、当制备本发明发酵乳的原料由生牛乳、黄油和乳清蛋白粉组成时,所述发酵乳的原料为:92.25-98.26%生牛乳、0.76-2.18%黄油、0.14-0.42%乳清蛋白粉,其余为白砂糖。

14、具体地,所述发酵乳的原料为:93.9%生牛乳,5.2%白砂糖,0.76%黄油,0.14%乳清蛋白粉;93.4%生牛乳,5.34%白砂糖,0.98%黄油,0.28%乳清蛋白粉;92.92%生牛乳,5.5%白砂糖,1.16%黄油,0.42%乳清蛋白粉;93%生牛乳,5.35%白砂糖,1.37%黄油,0.28%乳清蛋白粉;98.26%生牛乳,0%白砂糖,1.45%黄油,0.29%乳清蛋白粉;92.62%生牛乳,5.31%白砂糖,1.79%黄油,0.28%乳清蛋白粉;92.25%生牛乳,5.29%白砂糖,2.18%黄油,0.28%乳清蛋白粉。

15、按照本领域技术人员的理解,本发明所提供的发酵乳为无添加发酵乳,所述无添加是指:通过将生牛乳进行脂肪分离、微滤膜或超滤膜过滤获得稀奶油、脱脂乳及酪蛋白胶束和乳清蛋白,将稀奶油、脱脂乳和分离浓缩后的浓缩乳清蛋白液或酪蛋白浓缩液作为原料进行发酵乳制备,无添加发酵乳的原料中,除了不涉及添加剂的添加,也不涉及外源乳源脂肪或外源乳源蛋白的添加。

16、在不涉及外源乳源脂肪或外源乳源蛋白的添加时,所述发酵乳的原料为:83.42-87.58%脱脂乳、9.72-11.93%稀奶油,其余为白砂糖或浓缩乳清蛋白液。

17、此时,所述发酵乳的原料为:85.60%脱脂乳,4.68%白砂糖,9.72%稀奶油;84.71%脱脂乳,4.82%白砂糖,10.0%稀奶油,0.47%浓缩乳清蛋白液;83.83%脱脂乳,4.95%白砂糖,10.28%稀奶油,0.94%浓缩乳清蛋白液;84.06%脱脂乳,4.78%白砂糖,10.69%稀奶油,0.47%浓缩乳清蛋白液;83.42%脱脂乳,4.74%白砂糖,11.37%稀奶油,0.47%浓缩乳清蛋白液;87.58%脱脂乳,0%白砂糖,11.93%稀奶油,0.49%浓缩乳清蛋白液。

18、在不涉及外源乳源脂肪或外源乳源蛋白的添加时,将生牛乳进行脂肪分离获得所述稀奶油和所述脱脂乳,将所述脱脂乳进行分离和浓缩获得所述浓缩乳清蛋白液及酪蛋白浓缩液。

19、本发明所提供的发酵乳原料在制备常温发酵乳和低温发酵乳时,均具备良好的稳定性效果。

20、第二方面,本发明提供了上述发酵乳的制备方法,发酵终点酸度控制70-140°t,ph值4.3-4.7进行破乳;破乳后的料液进行动态平滑剪切处理,剪切频率30-80hz,转速1500-3000rpm。

21、本发明还针对常温发酵乳的灭菌工艺进行了探究,在使用上述发酵乳原料进行常温发酵乳制备时,在发酵前对料液进行超巴杀菌,发酵后进行热杀菌,所述热杀菌条件为:70-80℃下保持15-40s;优选地所述热杀菌的参数为75℃,15s;还可以在发酵后进行200-600mpa,3-8min的超高压(hpp)杀菌,优选地,超高压杀菌参数为600mpa,5min。

22、优选地,发酵后进行超高压杀菌后,发酵乳产品90d析水量小于1g/100g。

23、发酵后对发酵乳进行超高压杀菌能够保留一定数量的乳酸菌,同时能够显著提升发酵乳产品的稳定性并提升发酵乳产品的口感。

24、在本发明所提供的发酵乳的制备方法中,所用发酵剂为嗜热链球菌、保加利亚乳杆菌、干酪乳杆菌、副干酪乳杆菌、乳酸乳球菌乳酸亚种和乳酸乳球菌乳脂亚种中的一种或多种。

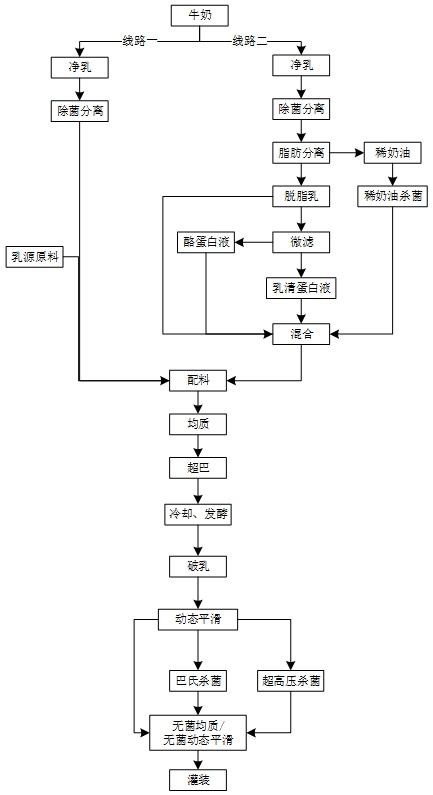

25、作为本发明的具体实施方式,采用本发明提供的发酵乳原料配方进行发酵乳制备的方法(线路一)为:

26、(1)净乳

27、对原料乳进行净乳处理以除去牛奶中的杂质及体细胞,分离温度在4-10℃或40-60℃,优选55℃。

28、(2)除菌分离

29、采用自清洁气密式离心除菌机进行双效离心除菌,条件为温度50-65℃,优选60℃;转速6000-7000转/min,优选6800转/min;时间30-40s,优选35s;获得生牛乳。

30、(3)配料

31、将步骤(2)得到的生牛乳与乳清蛋白粉、黄油、白砂糖进行化料,化料温度为65℃,获得料液。

32、(4)均质

33、采用均质对步骤(3)得到的料液进行细化处理,其中,均质总压为140-220bar,优选200bar,二级压力20-50bar,优选30bar。

34、(5)超巴杀菌

35、采用列管式杀菌剂或盘管式杀菌机或刮板杀菌机对步骤(4)均质后的料液进行杀菌,超巴温度90-131℃,时间2s-500s,优选地,超巴温度时间组合为90℃/300s。

36、(6)冷却、发酵

37、将超巴杀菌后的料液冷却至38-45℃。在该温度范围内接种发酵剂进行发酵,优选40℃;其中发酵剂为嗜热链球菌、保加利亚乳杆菌、嗜酸乳杆菌、双歧杆菌、干酪乳杆菌、副干酪乳杆菌、乳酸乳球菌乳酸亚种、乳酸乳球菌乳脂亚种、瑞士乳杆菌、鼠李糖乳杆菌、植物乳杆菌中的至少两种,发酵终点酸度控制在70-140°t,优选100-120°t,ph值控制在4.3-4.7,优选4.5。

38、(7)破乳

39、发酵结束后开启搅拌破乳,搅拌5-20min,确保整罐发酵料液搅拌均匀无大凝块。

40、(8)动态平滑

41、将破乳后的料液经过动态平滑剪切处理,剪切频率30-80hz,优选50hz,转速1500-3000rpm,优选1800rpm。

42、(9)巴氏杀菌

43、管式杀菌机对步骤(8)得到的发酵乳进行杀菌,70-80℃下保持15-40s,优选75℃/15s;杀菌后的发酵乳温降至20-30℃,并打入待装保温罐,搅拌始终开启。

44、(10)超高压杀菌

45、采用超高压杀菌对步骤(8)得到的发酵乳进行后杀菌处理,低温酸奶最优杀菌参数200mpa保持3min,常温酸奶最优杀菌参数600mpa保持5min。

46、(11)无菌均质/无菌动态平滑

47、采用无菌均质或无菌动态平滑对巴氏杀菌或超高压杀菌后的料液进行细化处理,其中,均质总压为10-20bar,优选15bar,二级压力1-5bar,优选2bar;动态平滑频率30-80hz,优选50hz,转速1500-3000rpm,优选1800rpm。

48、(12)灌装

49、在维持温度20-30℃的条件下进行灌装,然后入库冷却。

50、如制备常温酸奶,步骤(9)巴氏杀菌和步骤(10)超高压杀菌选择其一即可;

51、如制备低温酸奶,可以省略步骤(9)直接转至步骤(10)超高压杀菌或直接转至步骤(12)灌装。

52、作为本发明的另一个具体实施方式,在不涉及外源乳源脂肪或外源乳源蛋白的添加时,本发明所提供发酵乳的制备方法(线路二)为:

53、(1)净乳

54、对原料乳进行净乳处理以除去牛奶中的杂质及体细胞,分离温度在4-10℃或40-60℃,优选55℃。

55、(2)除菌分离

56、采用自清洁气密式离心除菌机进行双效离心除菌,条件为温度50-65℃,优选60℃;转速6000-7000转/min,优选6800转/min;时间30-40s,优选35s;获得生牛乳。

57、(3)脂肪分离

58、采用自清洁气密式脂肪分离机对步骤(2)得到的生牛乳进行脂肪分离,温度55℃,得到稀奶油和脱脂乳。

59、(4)稀奶油杀菌及冷却

60、将(3)得到的稀奶油进行杀菌处理,杀菌温度95℃,杀菌时间20s。杀菌后的稀奶油冷却至4℃暂存。

61、(5)脱脂乳微滤

62、采用0.1μm的微滤膜或超滤膜用于分离酪蛋白胶束和乳清蛋白,运行温度7-12℃,优选10℃。其中截留液(酪蛋白胶束液)可选择性的进一步用纯净水或ro水进行清洗1-3次。分离后获得截留液(酪蛋白胶束液)和渗透液(乳清蛋白液)。

63、(6)超滤

64、使用10-30kda的超滤膜对步骤(5)中获得酪蛋白胶束液和乳清蛋白液的进行浓缩,获得酪蛋白浓缩液和浓缩乳清蛋白液。

65、(7)配料

66、将脱脂乳、白砂糖、稀奶油及浓缩乳清蛋白液进行配料。

67、(8)均质

68、采用均质对步骤(7)得到的料液进行细化处理,其中,均质总压为140-220bar,优选200bar,二级压力20-50bar,优选30bar。

69、(9)超巴杀菌

70、采用列管式杀菌剂或盘管式杀菌机或刮板杀菌机对步骤(8)均质后的料液进行杀菌,超巴温度90-131℃,时间2s-500s,优选地,超巴温度时间组合为90℃/300s。

71、(10)冷却、发酵

72、将超巴杀菌后的料液冷却至38-45℃。在该温度范围内接种发酵剂进行发酵,优选40℃;其中发酵剂为嗜热链球菌、保加利亚乳杆菌、嗜酸乳杆菌、双歧杆菌、干酪乳杆菌、副干酪乳杆菌、乳酸乳球菌乳酸亚种、乳酸乳球菌乳脂亚种、瑞士乳杆菌、鼠李糖乳杆菌、植物乳杆菌中的至少两种,发酵终点酸度控制在70-140°t,优选100-120°t,ph值控制在4.3-4.7,优选4.5。

73、(11)破乳

74、发酵结束后开启搅拌破乳,搅拌5-20min,确保整罐发酵料液搅拌均匀无大凝块。

75、(12)动态平滑

76、将破乳后的料液经过动态平滑剪切处理,剪切频率30-80hz,优选50hz,转速1500-3000rpm,优选1800rpm。

77、(13)巴氏杀菌

78、管式杀菌机对步骤(12)得到的发酵乳进行杀菌,70-80℃下保持15-40s,优选75℃/15s;杀菌后的发酵乳温降至20-30℃,并打入待装保温罐,搅拌始终开启。

79、(14)超高压杀菌

80、采用超高压杀菌对步骤(12)得到的发酵乳进行后杀菌处理,低温酸奶最优杀菌参数200mpa保持3min,常温酸奶最优杀菌参数600mpa保持5min。

81、(15)灌装

82、在维持温度25℃的条件下进行灌装,然后入库冷却。

83、如制备常温酸奶,步骤(13)巴氏杀菌和步骤(14)超高压杀菌选择其一即可;

84、如制备低温酸奶,可以省略步骤(13)直接转至步骤(14)超高压杀菌或(15)灌装。

85、本发明的有益效果在于:

86、本发明提供的发酵乳通过对配方的创新和调整,确定了最优配方为总脂肪:总蛋白的质量比为1.3-1.6;乳清蛋白:酪蛋白的质量比为0.25-0.4。通过配方的调整,仅使用乳源蛋白、乳源脂肪即可解决了发酵乳产品口感粗糙、析水及保质期短的问题,解决了长保质期酸奶因添加剂种类、含量多而加重的消费者心理负担。

87、更具体地,本发明提供的发酵乳伴有牛乳自然发酵酸味,乳脂感饱满,细腻丝滑,货架期内不会发生结块、析水等情况,具有稳定的状态,产品可在常温或低温条件下贮藏,利于产品的贮藏和销售,具有客观的经济效益和社会效益。

- 还没有人留言评论。精彩留言会获得点赞!