溏心蛋生产加工方法以及设备与流程

本发明及食品加工领域,特别涉及了溏心蛋生产加工方法以及设备。

背景技术:

1、溏心蛋作为一种蛋白变性,而蛋黄可以流动的食品,由于其独特的口感深受人们的喜爱,常见的可做成溏心蛋的蛋包括鸡蛋、鸭蛋、鹅蛋、鹌鹑蛋、鸽子蛋、鹧鸪蛋,现有对常规鸡蛋进行溏心蛋熟化的方法通常为将鸡蛋放入热水中进行加热,通过控制煮制的时间和温度,将鸡蛋制作为溏心蛋。

2、但即使同类蛋的尺寸均会有所不同,对应制备成高品质溏心蛋的温度和时间会区别明显,不同种类的蛋,如鹌鹑蛋和鸡蛋的尺寸差异更是巨大,对应制备成溏心蛋的蒸煮时间和温度完全不同,在工业化生产过程中,现有生产溏心蛋的流水线针对不同蛋的加热熟化参数的调整极为繁琐,且涉及全流程;

3、采用设备批量生产溏心蛋的过程中,必然会设置批量运输蛋的输送装置,但批量运输蛋并进行熟化过程中,由于蛋与蛋之间会存在堆叠、相互抵接,从而导致每个蛋的受热情况不同,出现成熟度不同的情况;

4、在现有熟化过程中,通常采用热水或蒸汽进行熟化,而蛋在熟化过程中通常保持不动,由于蛋始终处于相对静止的状态,熟化中的蛋由于重力因素,容易导致蛋黄偏离中心位置;同时,用于放置蛋的装置由于材质的导热性问题,蛋接触装置的受热将与其他位置的受热不同,使得蛋的各部位熟化程度不同。

5、上述各类问题均会导致溏心蛋的熟化精度不足,溏心蛋的品质把控不精准的问题。

6、本技术所要解决的技术问题为:如何精准控制溏心蛋熟化的品质。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种精准控制品质的溏心蛋生产加工方法以及设备。

2、本发明所采用的技术方案为:

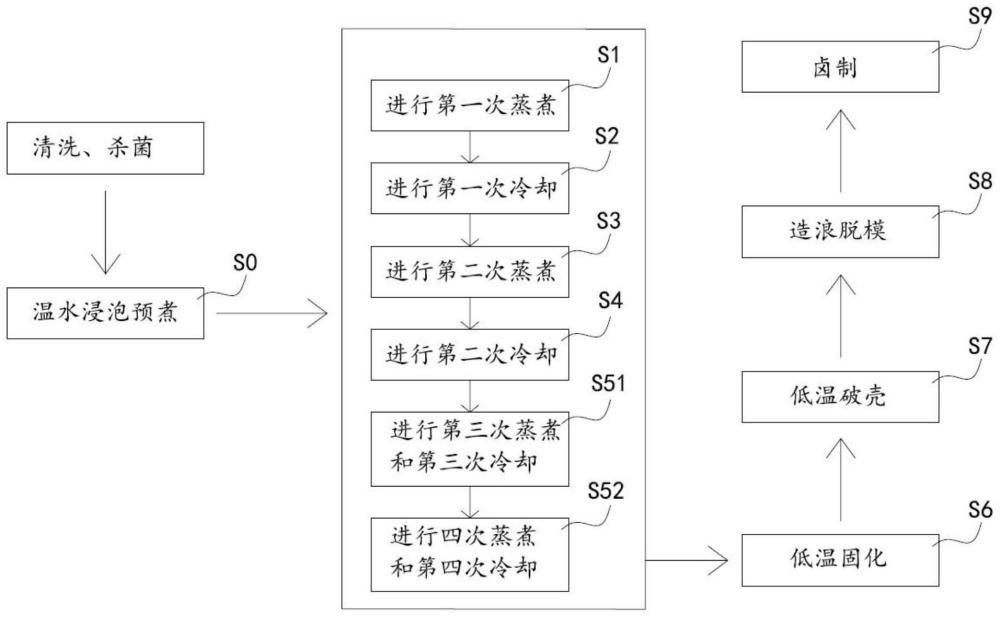

3、溏心蛋生产加工方法,包括对蛋的熟化,其特征在于,所述熟化包括如下步骤:

4、s1、将蛋放置于喷淋熟化水汽中进行第一次蒸煮;

5、s2、将s1中完成第一次加热的蛋放置于喷淋冷却水汽中进行第一次冷却;

6、s3、将s2中完成第一次冷却的蛋放置于喷淋熟化水汽中进行第二次蒸煮;

7、s4、将s3中完成第二次加热的蛋放置于喷淋冷却水汽中进行第二次冷却;

8、s5、重复进行n次步骤s3、s4,得到熟化的溏心蛋,n为自然数;

9、所述熟化过程中,蛋保持转动状态。

10、本发明提供的溏心蛋生产加工方法,通过将蛋放置于喷淋水汽中进行加热熟化,减少不同加热区域的蛋加热后出现成熟度不一的情况,保证溏心蛋的生产品质;反复的加热和冷却还能够增加蛋白的弹性,从而降低后续对蛋进行剥壳时的损耗率;

11、多次加热、冷却,让蛋在不同熟化区段进行不同程度的熟化,可以根据蛋的尺寸规格,设置整体流水线,也能够通过重复加热和冷却的过程实现对蛋的成熟度进行精准控制;

12、通过驱动蛋在加热和冷却的过程中进行持续转动,有助于实现蛋的均匀加热和冷却,能够减少支撑部件(通常为金属,金属导热系数比空气高)造成单个蛋不同区域出现成熟度不一的情况;蛋持续转动还能够减少蛋黄偏心的情况出现,有助于使溏心化的蛋黄处于中心位置,对蛋进行脱壳时不易损坏蛋黄,从而降低剥壳的损耗率。

13、在一些实施方式中,所述s3中第二次蒸煮的时间短于s1中第一次蒸煮的时间;所述s4中第二次冷却的时间短于s2中第一次冷却的时间。

14、在一些实施方式中,所述第一次蒸煮用的喷淋熟化水汽温度为60℃~140℃,所述第二次蒸煮用的喷淋熟化水汽温度为60℃~140℃;所述第一次冷却用的喷淋冷却水汽温度为-5℃~30℃,所述第一次冷却用的喷淋冷却水汽温度为-5℃~30℃。

15、在一些实施方式中,所述熟化过程中,蛋保持的转动状态转速为1r/s~4r/s。

16、在一些实施方式中,还包括对蛋所述熟化进行之前的预煮,所述预煮步骤包括将蛋置入30℃~65℃的水中浸泡20分钟~60分钟。

17、通过对蛋的预煮,在浸泡过程中,水分少量渗透进蛋壳,与蛋白膜层混合填充满蛋壳,使得熟化后的蛋形状完整,美观,保持统一的蛋形。

18、在一些实施方式中,还包括对蛋所述熟化之后依次进行的固化、破壳、脱壳、脱膜及卤制工艺,所述固化工艺包括如下步骤:

19、将熟化后的蛋置于-50℃~-30℃的环境中停留15-25min;

20、驱动蛋以0.5r/s-1.5r/s的转速持续转动。

21、采用上述技术方案,通过-50℃--30℃的低温对蛋进行急速冷冻,使蛋白固化后,蛋黄不会被余温继续加热而熟化过老,维持蛋黄的溏心化。此外,通过驱动溏心蛋持续转动,有助于使溏心蛋实现均匀冷却,减少持续与支撑部件接触的一面出现冻伤的情况。

22、在一些实施方式中,所述破壳及脱壳工艺包括如下步骤:

23、破壳:驱动固化后的蛋在-50℃--30℃的环境中从高处下落至低处发生碰撞,使蛋的蛋壳发生碎裂;

24、脱壳:将破壳后的蛋放置于常温环境中,对蛋进行脱壳处理。

25、采用上述技术方案,在-50℃--30℃的环境中溏心蛋的硬度会变高,在该环境下进行碎壳,有助于降低碎壳的破损率,为脱膜处理提供有利条件。

26、在一些实施方式中,所述脱膜工艺包括如下步骤:

27、将多个脱壳后的蛋置入已进行造浪的冲洗液中,以使多个蛋随着水浪的变化而相互碰撞;脱膜至少进行一次。

28、采用上述技术方案,通过在冲洗液内进行造浪的方式脱膜,将多个溏心蛋放置在具有浪水变化的冲洗空腔中,多个溏心蛋能够随着浪水变化而相互发生碰撞,通过溏心蛋在冲洗液中的相互碰撞以及水浪的剪切力将蛋膜与蛋白进行剥离,在保证溏心蛋完整的同时,实现脱膜净化,设置多次脱膜确保脱膜的完整,避免碎小膜粘粘,影响后续卤制。

29、在一些实施方式中,所述卤制工艺包括如下步骤:

30、将脱膜后的蛋放置于常温中采用第一压力对蛋进行卤制,所述第一压力大于环境压力;

31、将蛋放置于常温中采用第二压力对蛋进行卤制,所述第二压力小于环境压力;

32、所述第一压力和第二压力交替对溏心蛋进行卤制。

33、采用上述技术方案,通过第一压力和第二压力交替对溏心蛋进行卤制的正负压工艺能够使溏心蛋入味更深透,且有助于缩短卤制时间。

34、溏心蛋生产加工设备,包括:

35、熟化装置,包括加热机构、冷却机构和滚杠,所述加热机构和所述冷却机构的数量相同均为多个,多个所述加热机构和多个所述冷却机构均包括水汽喷淋头,所述加热机构和所述冷却机构交替设置,所述滚杠用于驱动蛋保持转动经过所述加热机构和所述冷却机构;

36、固化装置,包括机架、第一输送组件和破壳件,所述机架内设有低温空腔,所述第一输送组件用于带动所述熟化装置生成的溏心蛋在所述低温空腔内移动,所述第一输送组件的数量为多个,多个所述第一输送组件沿所述低温空腔的高度方向平行且间隔设置,多个所述第一输送组件首尾相连通,所述破壳件设于相邻两个所述第一输送组件之间;

37、脱壳装置,包括至少两根脱壳杆和第二输送组件,两个所述脱壳杆之间形成有用于接收所述固化装置输出的溏心蛋的剥壳空间,所述脱壳杆能够发生转动,以将溏心蛋的蛋壳夹紧、剥离,所述脱壳杆设于所述第二输送组件上;

38、脱膜装置,包括冲洗箱体和造浪机构,所述冲洗箱体设有用于容纳冲洗液的冲洗空腔,所述造浪机构设于冲洗空腔内,所述造浪机构能够在所述冲洗空腔内造浪,以使溏心蛋随着冲洗液的水浪变化而上升或下降;

39、卤制装置,包括卤制罐和工作站,所述卤制罐的管口设有气体快接口,所述工作站上设有气泵组件,所述卤制罐设于所述工作站内,且所述气泵组件和所述气体快接口通过气管连接。

40、本发明的有益效果在于:

41、该溏心蛋生产加工方法以及设备通过将蛋放置于喷淋水汽中进行反复的加热、冷却,方便实现分段管理,并可根据不同规格的蛋进行调整,减少不同加热区域的蛋加热后出现成熟度不一的情况,从而能够对蛋的成熟度进行精准控制,保证溏心蛋的生产品质;反复的加热和冷却还能够增加蛋白的弹性并保持溏心,保持较好的口感,也降低后续对蛋进行剥壳时的损耗率。

42、此外,通过驱动蛋在加热和冷却的过程中进行持续转动,有助于实现蛋的均匀加热和冷却,能够减少支撑部件(通常为金属,金属导热系数比空气高)造成单个蛋不同区域出现成熟度不一的情况;蛋持续转动还能够减少蛋黄偏心的情况出现,有助于使溏心化的蛋黄处于中心位置,对蛋进行脱壳时不易损坏蛋黄,从而降低剥壳的损耗率。

- 还没有人留言评论。精彩留言会获得点赞!