一种冷藏后熟化即食海参的制作方法

本发明属水产食品加工,涉及一种冷藏后熟化即食海参的制作方法。

背景技术:

1、鲜活海参捕捞后极易受到环境因素影响而发生自溶,不便于贮藏和运输,因此海参捕获后多被加工成干制、即食等产品。干海参加工过程繁琐,食用之前还需经过多次泡发,营养成分损失严重。即食海参是以鲜活海参为原料经热处理加工而成的即食产品,无需多次煮制、泡发工序,加工过程简单,既方便消费者食用,又减少了泡发过程造成的营养损失。目前市面上的即食海参产品普遍采用冷冻贮藏。然而,即食海参在冷冻贮藏过程中易发生品质劣变,如水分流失、易形成霜冻和冰渣,影响产品外观品质。而即食海参产品在冷藏过程中则存在组织变软、黏烂,质构品质劣化迅速,贮藏期相对较短(一般为90天)等问题。

技术实现思路

1、[技术问题]

2、提供一种冷藏后熟化即食海参的制作方法,制得的即食海参冷藏货架期能够长达180天以上,且安全性高。

3、[技术构思]

4、海参作为富胶原食品,胶原蛋白的变化与海参产品的质构特性和贮藏稳定性密切相关。海参产品的品质劣变可分为两种:海参在加工过程中发生的劣变,以及海参加工制作完成后在贮藏过程中发生的品质劣化。从海参被捕捞后起,海参胶原蛋白就会因胶原本身的氧化、水解和凝胶化而自发性地变质,而外部因素会加速此过程。即食海参在贮藏过程中,其质构特性在持续变化,机械强度下降,类似于一种熟化过程。据此,本发明制作后熟化即食海参产品,在加工过程中降低热加工强度,同时采用乳酸和表没食子儿茶素没食子酸酯(egcg)维持海参的胶原纤维网络结构。初加工的产品机械强度较高,在冷藏过程中随着产品内部胶原纤维不可避免的自降解,产品的硬度和剪切力逐渐下降,即产品持续熟化达到更佳的食用状态,本发明能够改善产品的冷藏稳定性,延长产品的货架期,促进了冷藏即食海参产品的推广应用。

5、[技术方案]

6、针对现有冷冻即食海参产品冻藏期间易结冻霜降低品质,而冷藏即食海参产品货架期短的问题,本发明提供了一种冷藏后熟化即食海参的制作方法,其包括以下步骤:

7、s1、海参预处理:取海参,从腹部开口,去除内脏,洗净,得海参原料;

8、s2、海参预煮:将所述海参原料在80~100℃的a溶液中煮制18~30min,捞出后去除石灰嘴,得预煮海参;其中,按重量百分比计,所述a溶液包括以下组分:乳酸0.04%~0.2%,表没食子儿茶素没食子酸酯(egcg)0.001%~0.15%和水;

9、s3、海参脱水:将所述预煮海参脱水至疣足顶端发白,得脱水海参;

10、s4、装袋密封杀菌:将所述脱水海参真空包装,沸水浴杀菌50~90min,冷却,冷藏避光保存,得到冷藏后熟化即食海参。由此,本发明只经沸水浴杀菌,就可得到一种机械强度较高的即食海参产品,在后续冷藏过程中随着产品内部胶原纤维不可避免的自降解,产品的硬度和剪切力逐渐下降,即产品持续熟化达到更佳的食用状态。本发明提供一种冷藏后熟化即食海参的制作方法,克服了现有冷藏即食海参产品的高温高压杀菌过程成本高、冷藏货架期短的缺陷,本发明得到的冷藏后熟化即食海参,可通过沸水浴杀菌,同时有效延缓产品冷藏过程中质构特性的下降,延长产品的货架期。

11、为了更好地保持即食海参产品的内部空间网络结构,在一些实施例中,在步骤s2中,所述a溶液包括以下组分:乳酸0.06~0.18%,表没食子儿茶素没食子酸酯(egcg)0.01%~0.12%和水。

12、在一些实施例中,在步骤s2中,所述a溶液包括以下组分:乳酸0.14~0.18%,表没食子儿茶素没食子酸酯(egcg)0.05%~0.12%和水。

13、考虑到最优效果和成本控制,在一些实施例中,在步骤s2中,所述a溶液包括以下组分:乳酸0.16%,表没食子儿茶素没食子酸酯(egcg)0.1%和水。

14、为了使新鲜海参脱除大部分水,降低产品水分含量,在一些实施例中,在步骤s2中,煮制温度为100℃,煮制时间为20min。

15、为了更好地保证即食海参产品杀菌彻底,在一些实施例中,在步骤s4中,沸水浴杀菌时间为60~90min。

16、为了确定既能保证杀菌效果,又能保证产品质构特性的最短沸水浴杀菌时间,在一些实施例中,在步骤s4中,沸水浴杀菌时间为60min。

17、为了保证新鲜海参完全浸没在煮液里,且尽量降低egcg使用的经济成本(egcg按水重量的0.1%进行添加),在一些实施例中,在步骤s2中,所述海参原料和所述a溶液的重量比为1:(4~8)。

18、为了保证尽量排净包装内的空气并且不对袋内即食海参的外形造成破坏,在一些实施例中,在步骤s4中,真空包装的压力为50~100pa,所述真空包装采用高温蒸煮袋。

19、为了保证袋内即食海参外形完整且袋内无多余空气,步骤s4所述真空包装的压力为60pa。

20、为了减少处理时间,在一些实施例中,在步骤s4中,冷却是在冰水浴中进行的。

21、为了延长即食海参的货架期,在一些实施例中,在步骤s4中,冷藏的温度为0~6℃,冷藏的时间为0~200d。

22、在一些实施例中,在步骤s4中,冷藏的温度为4℃,冷藏的时间为0~180d。

23、在一些实施例中,在步骤s3中,脱水条件:温度50~70℃。

24、为了缩短水分烘干时间(40℃烘干约需要6h,60℃烘干约需要2h),在一些实施例中,在步骤s3中,脱水条件:温度60℃。

25、在一些实施例中,在步骤s2中,所述乳酸和所述表没食子儿茶素没食子酸酯(egcg)均为食品级。

26、在一些实施例中,冷藏后熟化即食海参的制作方法,包括如下步骤:

27、s1、海参预处理:鲜活海参经流水冲洗,除去海参表面的污泥及杂质,用剪刀沿海参腹部正中剪开长度为海参体长1/3的切口,去掉海参内脏,并用纯净水反复冲洗,去泥沙,得海参原料;

28、s2、海参预煮:将所述海参原料在100℃的a溶液中煮制20min,煮制过程中需不断搅拌,受热均匀的同时防止海参贴到锅壁化皮,捞出后去除石灰嘴,得预煮海参;所述海参原料和所述a溶液的重量比为1:4;其中,按重量百分比计,所述a溶液包括以下组分:乳酸0.16%,表没食子儿茶素没食子酸酯(egcg)0.1%,余量为水;

29、s3、海参脱水:将所述预煮海参沥干水分后置于60℃的烘箱中脱水2h,表面覆上锡箔纸防止海参表面干裂,每半小时翻面使海参表皮受热均匀,脱水至疣足顶端发白,得脱水海参;

30、s4、装袋密封杀菌:将所述脱水海参装于高温蒸煮袋内,采用真空包装,严密封口,压力为60pa,最大限度的保留海参的原有形状、组织结构稳定,沸水浴杀菌60min,于冰水浴中冷却后,置于4℃避光保存,得到冷藏后熟化即食海参。

31、[有益效果]

32、(1)本发明提供了一种冷藏后熟化即食海参的制作方法,包括:鲜活海参从腹部剪开,去除内脏,洗净;海参原料在80~100℃的a溶液中预煮18~30min,然后脱水至海参疣足顶端发白;真空包装,沸水浴杀菌50~90min,冷却,冷藏避光保存;其中,按重量百分比计,a溶液包括以下组分:乳酸0.04%~0.2%,表没食子儿茶素没食子酸酯(egcg)0.001%~0.15%和水。本发明的方法涉及的原料包括食品级乳酸和新资源食品表没食子儿茶素没食子酸酯(egcg),原料安全性高,从食用安全性角度能够得到消费者对产品的认可。本发明中乳酸可以降低溶液的ph,抑制海参体壁的自溶。本发明中表没食子儿茶素没食子酸酯(egcg)是一种天然交联剂,egcg结构中含有酚羟基,通过亲水性的羟基与胶原纤维形成氢键以及芳香环的疏水相互作用共同稳定胶原蛋白,对胶原蛋白的机械性能和抵抗蛋白水解降解的稳定作用都具有积极作用。egcg对金属离子具有很高的亲和力,金属离子与egcg结合后会阻止基质金属蛋白酶(mmp)的识别能力进而抑制胶原蛋白分解。本发明同时采用乳酸和egcg以更好地维持海参的胶原纤维网络结构。由此,能够显著改善即食海参的冷藏稳定性,延长即食海参的冷藏货架期:制得的即食海参冷藏货架期能够长达180天以上,且安全性高。相较于现有技术,本发明在加工过程中降低了热加工强度,初加工的产品机械强度虽然偏高,但在冷藏过程中随着海参内部胶原纤维不可避免的自降解,海参的硬度和剪切力逐渐下降,即海参持续熟化以达到更佳的食用状态;

33、(2)本发明方法加工制得的即食海参属于后熟化即食海参产品,在冷藏过程中持续熟化以达到更佳的食用状态。基于此,本发明的方法不仅能够实现方便运输、开袋即食的便捷性目的,同时还能够通过冷藏避光保存进一步优化即食海参的质地,使其在色泽、软硬程度和口感等方面品质指标进一步提升。本发明有利于促进了冷藏即食海参产品的推广应用;

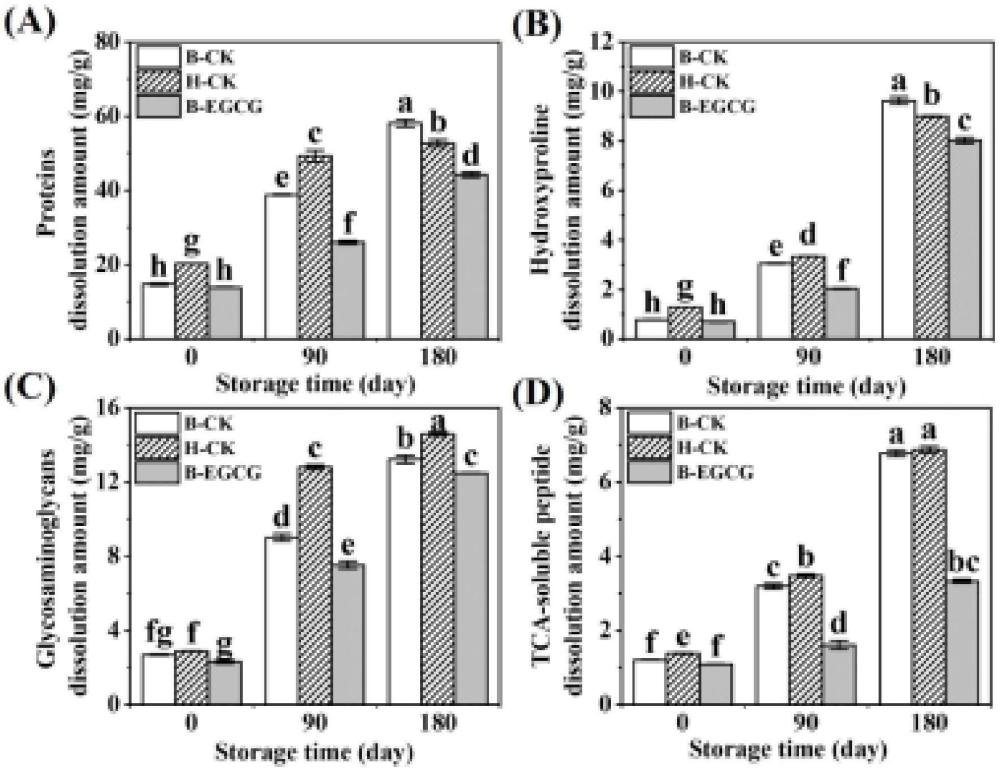

34、(3)本发明方法制得的即食海参在冷藏180天后仍能较好的保持海参原来的形状、刺突仍保持完整、有效抑制了即食海参冷藏过程中外观品质的劣变,冷藏180天后仍没有观察到微生物菌落;相较于采用纯水的空白对照组和121℃高压灭菌10min的高压对照组,同条件本发明制得的海参硬度、剪切力和弹性均显著提升,质构劣变程度最小,在冷藏180d后还能维持较好的硬度、剪切力和弹性,说明乳酸和egcg协同处理能够减慢即食海参在冷藏过程中软化速度,有效地抑制冷藏引起的质构劣变;相较于采用纯水的空白对照组和121℃高压灭菌10min的高压对照组,同条件本发明制得的海参持水力随冷藏时间的延长而降低的幅度均较低,说明乳酸和egcg协同处理能够抑制冷藏过程中海参体壁的空间网络结构的破坏,阻止水分的流失;相较于采用纯水的空白对照组和121℃高压灭菌10min的高压对照组,同条件本发明制得的海参能够更有效抑制蛋白质、胶原等在冷藏过程中的降解,更好地保持海参良好的质构特性;

35、(4)本发明研究发现:同为食用酸,采用柠檬酸会造成海参颜色改变(变为红褐色),且容易出现掉皮现象,由此可见,乳酸的选择对于改善即食海参品质是至关重要的。乳酸添加量和沸水浴杀菌时间会显著影响到即食海参的表观状态的,0.16%乳酸-杀菌60min组和0.16%乳酸-杀菌90min组海参样品汁液渗出情况最轻。egcg添加量会显著影响到即食海参的汁液渗出情况,只有在本发明特定范围内才能更大程度减轻汁液渗出情况,改善海参质地状态,避免质地过硬。

- 还没有人留言评论。精彩留言会获得点赞!