一种海参食品的制备方法及其产品

本发明涉及食品加工,具体为一种海参食品的制备方法及其产品。

背景技术:

1、海参是一种具有高营养价值和保健功能的海洋生物,被广泛应用于食品和药品领域。传统的海参加工方法通常涉及清洗、去内脏、切割、调味和烹饪等步骤。然而,现有技术在海参食品的加工过程中,存在以下几个关键问题,这些问题直接影响到最终产品的质量、营养价值和市场竞争力。

2、酶解过程中的质地和品质问题:在现有的海参加工技术中,酶解是一个常见的预处理步骤,旨在通过蛋白质的部分水解来改善海参的口感和质地。然而,许多现有技术仅采用单一类型的酶(如胰蛋白酶或木瓜蛋白酶),导致酶解效果不均匀,部分海参组织过度水解,质地过软,失去了原有的弹性。此外,由于海参本身含有丰富的不饱和脂肪酸和蛋白质,酶解过程中容易发生氧化反应,导致产品颜色变暗、风味变差,品质下降。这些问题严重影响了海参产品的口感和市场接受度。

3、调味过程中的风味单一与功能性不足:调味是提升海参产品风味的重要步骤,但现有技术中,通常采用单一调味液进行简单的浸泡,调味时间短,导致调味不均匀,海参的表层可能味道浓郁,而内部仍然保持原味。尤其是当调味液成分单一时,海参的最终风味缺乏层次感。此外,现有技术中的调味方法往往忽视了对海参功能性的提升,虽然某些调味液可能含有一些营养成分,但这些成分在渗透过程中未能有效吸收到海参组织中,导致最终产品在功能性和营养价值方面表现欠佳。

4、传统加热方式导致的营养损失和质地问题:传统的海参加热工艺通常采用高温快速煮制或常规低温加热,虽然这些方法能够杀灭微生物并提高食品安全性,但也容易导致海参中的营养成分(如胶原蛋白、多肽等)在高温下分解,进而降低海参的营养价值。同时,高温或不均匀加热还会使海参的质地变得干硬或过于柔软,失去了应有的鲜嫩口感。尤其是对于大规模工业化生产,难以确保每一批次产品的加热效果一致,导致产品品质的不稳定。

5、包装与运输中的保质和温控问题:现有的海参产品包装通常采用单层塑料薄膜或真空包装,这些包装方式在运输和储存过程中缺乏对温度变化的有效控制,尤其是在长距离运输中,外界环境温度的波动可能导致包装内温度的剧烈变化,进而影响海参的保鲜效果。此外,传统包装材料在环保性能上也存在一定的不足,难以满足现代消费者对绿色环保的需求。这些问题导致了海参产品的保质期缩短,运输过程中的损耗增加,从而影响了产品的市场竞争力。

6、因此,本发明提出一种海参食品的制备方法及其产品,来解决现有技术的不足。

技术实现思路

1、针对现有技术的不足,本发明提供了一种海参食品的制备方法及其产品,解决了海参加工过程中质地控制不稳定、营养成分流失、风味欠佳以及保质期短等问题,提高了海参产品的整体品质和市场竞争力。

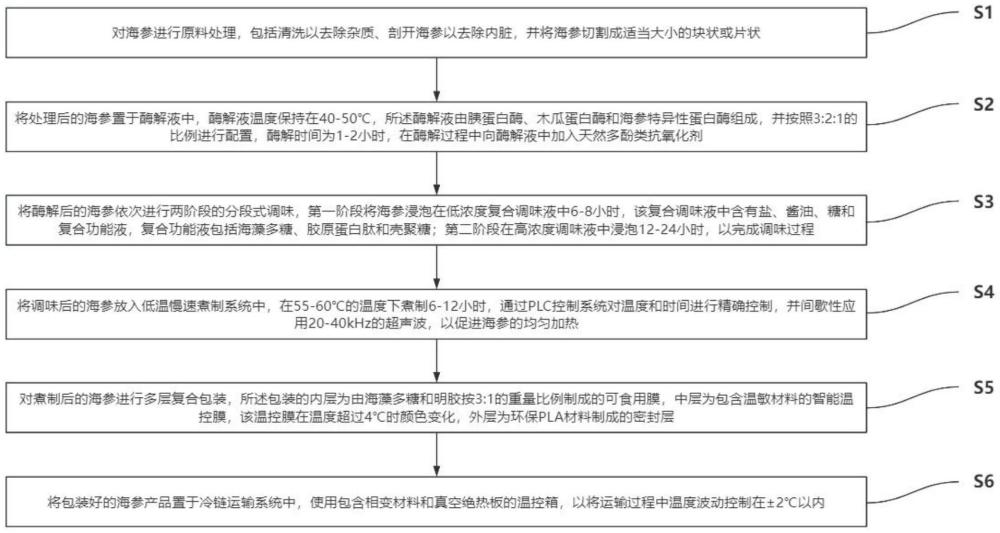

2、为实现以上目的,本发明通过以下技术方案予以实现:一种海参食品的制备方法,包括以下步骤:

3、s1、对海参进行原料处理,包括清洗以去除杂质、剖开海参以去除内脏,并将海参切割成适当大小的块状或片状;

4、通过精细的原料处理,确保了海参的清洁度和初始品质,这为后续工艺打下了良好的基础。切割后的海参块尺寸均匀,能够有效提高酶解和调味过程中各成分的渗透效率,从而保证最终产品的口感和质地的均匀性。

5、s2、将处理后的海参置于酶解液中,酶解液温度保持在40-50℃,所述酶解液由胰蛋白酶、木瓜蛋白酶和海参特异性蛋白酶组成,并按照3:2:1的比例进行配置,酶解时间为1-2小时,在酶解过程中向酶解液中加入天然多酚类抗氧化剂;

6、通过精确控制酶解条件,确保了海参的蛋白质被适度水解,避免了质地过软或过硬的问题,同时保持了海参的弹性。天然多酚类抗氧化剂的添加,有效防止了海参在酶解过程中的氧化变质,使产品保持自然的色泽和风味。这一阶段的处理为后续调味和煮制过程提供了理想的质地基础。

7、s3、将酶解后的海参依次进行两阶段的分段式调味,第一阶段将海参浸泡在低浓度复合调味液中6-8小时,该复合调味液中含有盐、酱油、糖和复合功能液,复合功能液包括海藻多糖、胶原蛋白肽和壳聚糖;第二阶段在高浓度调味液中浸泡12-24小时,以完成调味过程;

8、分段式调味工艺不仅使海参的味道更加均匀、层次分明,还赋予了产品额外的功能性成分(如胶原蛋白肽和壳聚糖),提升了海参的保健功能。该调味方法有效避免了单一调味液无法深入渗透导致的表里不一致问题,使得海参的整体风味更加和谐、口感更加柔和。

9、s4、将调味后的海参放入低温慢速煮制系统中,在55-60℃的温度下煮制6-12小时,通过plc控制系统对温度和时间进行精确控制,并间歇性应用20-40khz的超声波,以促进海参的均匀加热;

10、低温慢速煮制的方式能够在最大限度保持海参营养成分的同时,确保其质地的柔软和鲜嫩。plc控制系统和超声波辅助加热的应用,提高了煮制过程的均匀性和稳定性,避免了传统加热方式中常见的加热不均和营养流失问题,从而使产品的质量更为一致,口感更为细腻。

11、s5、对煮制后的海参进行多层复合包装,所述包装的内层为由海藻多糖和明胶按3:1的重量比例制成的可食用膜,中层为包含温敏材料的智能温控膜,该温控膜在温度超过4℃时颜色变化,外层为环保pla材料制成的密封层;

12、多层复合包装不仅有效保护了海参产品的质量,延长了其保质期,还通过智能温控膜的颜色变化实时监控产品的储存环境,提高了产品的安全性和用户体验。可食用膜的应用更符合环保要求,减少了包装材料的浪费,并提升了产品的附加值。

13、s6、将包装好的海参产品置于冷链运输系统中,使用包含相变材料和真空绝热板的温控箱,以将运输过程中温度波动控制在±2℃以内;

14、通过使用优化的冷链运输系统,确保了海参产品在长途运输中始终保持在理想的温度范围内,有效防止了因温度波动导致的产品变质问题。这种精确的温度控制不仅延长了海参产品的保质期,还显著减少了运输损耗,提高了产品的市场竞争力。

15、优选的,所述步骤s2中,酶解液的ph值控制在7.0至8.0之间;所述添加的天然多酚类抗氧化剂为绿茶提取物,所述绿茶提取物的添加量为酶解液总重量的0.05%至0.1%,在酶解过程中均匀搅拌用于抗氧化剂的充分溶解。

16、酶解液的ph值在7.0至8.0之间有助于保持酶的最佳活性状态,确保蛋白质的有效水解,同时避免过度水解导致的质地问题。绿茶提取物作为天然抗氧化剂,能够有效抑制酶解过程中可能发生的氧化反应,防止海参颜色变暗和品质下降,从而保证产品的色泽和风味稳定。

17、优选的,所述步骤s3中,第一阶段使用的复合调味液中,海藻多糖、胶原蛋白肽和壳聚糖的重量占比分别为复合调味液总重量的0.1%至0.5%、0.5%至1%和0.1%至0.3%。

18、在复合调味液中添加适量的海藻多糖、胶原蛋白肽和壳聚糖,不仅提升了海参的风味,还增加了其保健功能。这些功能性成分可以增强产品的抗氧化、免疫调节和保湿性能,使产品更具市场吸引力和功能性价值。

19、优选的,所述步骤s4中,所述低温慢速煮制系统中的超声波辅助加热装置以间歇模式工作,具体为每隔30分钟开启超声波5分钟,超声波频率设置在20khz至40khz范围内,以确保加热的均匀性。

20、采用间歇性超声波辅助加热,可以在保持海参组织内外均匀受热的同时,避免了连续超声波对产品质地可能产生的负面影响。这种加热方式确保了产品在低温下保持均匀的质地,减少了煮制过程中可能产生的质地不均或过度加热的问题。

21、优选的,所述步骤s5中的多层复合包装的内层可食用膜中,海藻多糖与明胶以3:1的重量比例混合后,进行溶解、均匀涂覆、干燥形成膜层,并确保膜层的厚度在20-50微米之间。

22、可食用膜不仅环保,还可以与食品一同食用,减少了包装废弃物的产生,符合绿色食品的要求。智能温控膜通过颜色变化实时提示储存温度的变化,提供了更高的安全保障,避免了因储存条件不当导致的食品质量问题。

23、优选的,一种海参食品的制备方法制备的海参食品产品。

24、优选的,所述产品为即食海参,产品在包装前经过紫外线灭菌处理,用于减少表面微生物的存在。

25、优选的,所述产品的包装包含中层智能温控膜,该温控膜由温敏材料制成,包装内温度超过4℃时,温控膜的颜色会由蓝色变为红色,用于指示温度变化。

26、优选的,所述产品采用的冷链运输系统包括一体化的温控箱,该温控箱使用相变材料和真空绝热板结构,确保在-20℃至4℃的温度范围内,温度波动不超过±2℃。

27、相变材料与真空绝热板的结合使用,在长距离运输中提供了高度稳定的温控环境,确保了海参产品在整个供应链中都能保持最佳的质量状态。这种精确的温度管理不仅延长了产品的保质期,还减少了运输过程中的品质损失,确保产品以最佳状态到达消费者手中。

28、本发明通过一系列优化步骤,包括原料处理、酶解、分段式调味、低温慢速煮制、多层复合包装和冷链运输,显著提升了海参食品的质地、风味和保质期。各个步骤的精确控制和功能性成分的引入,确保了最终产品在市场竞争中具有更高的品质和附加值,满足了消费者对高端海参食品的需求。

29、本发明提供了一种海参食品的制备方法及其产品。具备以下有益效果:

30、1、本发明采用的酶解液配方,特别是胰蛋白酶、木瓜蛋白酶和海参特异性蛋白酶按3:2:1比例的酶混合物,并在酶解过程中加入天然多酚类抗氧化剂(如绿茶提取物),有效地优化了海参蛋白质的水解过程,同时显著防止了酶解过程中由于氧化反应导致的品质劣化。这种技术方案实现了酶解过程中对海参质地的均衡控制,使得海参在保持原有营养价值的同时,质地更加柔软且富有弹性。相比于现有技术中通常使用单一酶类进行酶解,或未充分考虑抗氧化措施的技术方案,本发明成功克服了海参质地不均匀和氧化变质的难题,大幅提升了产品的质量稳定性和保鲜效果。

31、2、本发明在调味过程中采用了创新的两阶段分段式调味工艺,结合了含有海藻多糖、胶原蛋白肽和壳聚糖的复合功能液进行处理,实现了调味成分的深度渗透,显著提升了海参的风味和口感,同时赋予了产品更丰富的营养和功能性。这一技术方案确保了调味过程中的均匀性,使海参内部和表面的风味达到完美融合,同时增强了海参的保健功能。与现有技术中通常采用单一调味液进行简单浸泡的方式相比,本发明解决了传统调味方式下风味单一、渗透不均的问题,使得最终产品在口感、营养和市场竞争力方面都得到了显著提升。

32、3、本发明通过在低温慢速煮制过程中,结合plc控制的超声波辅助加热技术,在55-60℃的低温下进行均匀加热,保证了海参的营养成分不受高温破坏,同时通过超声波的作用进一步促进了热量在海参组织内部的均匀分布,保持了海参的鲜嫩口感。这种技术方案实现了在低温条件下的精准控制,有效避免了传统加热方式中常见的加热不均匀和营养流失问题。相比于现有技术中的常规加热方法,本发明通过精细化控制和先进的加热技术,克服了现有技术中的营养破坏和质地不佳的缺陷,显著提升了海参产品的品质和市场认可度。

33、4、本发明采用了多层复合包装技术,其中内层为海藻多糖和明胶制成的可食用膜,中层为含有温敏材料的智能温控膜,外层为环保pla材料的密封层,这一包装方案不仅有效保护了产品在运输和储存过程中的质量,还通过智能温控膜的颜色变化实时监控产品的储存环境。该包装设计不仅确保了海参在长时间储存和运输过程中的新鲜度,还提供了额外的消费者提示功能,显著提升了产品的安全性和用户体验。与现有技术中常见的单一包装材料相比,本发明的多层包装技术克服了传统包装在长距离运输中对温度变化敏感、保鲜效果差的不足,使得海参产品的保质期得到了显著延长,市场竞争力进一步增强。

- 还没有人留言评论。精彩留言会获得点赞!