一种预热协同二硫键断裂制备热稳定性大豆蛋白的方法

本发明涉及植物蛋白加工领域,尤其涉及一种预热协同二硫键断裂制备热稳定性大豆蛋白的方法。

背景技术:

1、大豆是种植范围最广、经济价值最高的豆类作物。大豆蛋白是一种高质量的植物性蛋白,含有人体所需的必需氨基酸。大豆蛋白能改善食品质地,增加饱腹感,是肉类和乳制品的优质替代品,广泛应用于营养补充剂和低脂食品中。热处理是加工大豆蛋白制品非常重要的操作步骤,不仅可以提高大豆蛋白在人体内的消化率,而且还可以减少豆腥味和杀菌。然而,在对大豆蛋白进行热加工的过程中,热处理会使蛋白质分子发生聚集,进一步导致产品中出现沉淀或凝胶化现象,从而影响产品的感官特性和营养特性。

2、专利cn110679725a公开了一种具有热稳定性的大豆分离蛋白的制备方法,该发明在大豆蛋白中添加了改性淀粉来提高其热稳定性,但淀粉属于一种多糖类物质,过多摄入糖类物质可能会导致肥胖,这与食用高蛋白食品的初衷相悖。同时,随着消费者越来越关注食品的糖分含量,无糖食品因其低热量和健康属性而受到青睐。专利cn 109770041 a公开了一种热稳定性大豆蛋白的制备方法,通过对浓度为0.1~1.5%(w/w,g/g)的大豆蛋白进行热处理改性可提高大豆蛋白的热稳定性,并且制备的热稳定性大豆蛋白在浓度为10%时可以保持一定的热稳定性。然而,在实际研究大豆蛋白的性能时发现,提取大豆蛋白所用的豆粕对大豆蛋白的稳定性有着较大的影响,豆粕的氧化程度越高,提取的大豆蛋白的稳定性越好。豆粕的氧化程度可以通过提取的大豆蛋白的总巯基含量反映出来,如图1所示,即豆粕的氧化程度越高,提取的大豆蛋白的总巯基含量越低。这可能是因为,在氧化程度较高的豆粕中,巯基氧化成了二硫键,导致最终提取的大豆蛋白的总巯基含量降低。通过对来自不同氧化程度豆粕的大豆蛋白的性能进行研究发现,豆粕的氧化程度越低,提取的大豆蛋白中总巯基含量越高。当大豆蛋白中总巯基含量大于1.5μmol/g时,大豆蛋白的热稳定性非常差,即使按照专利cn 109770041a的方法对该浓度为1%的大豆蛋白进行热处理改性,改性的大豆蛋白分散液在浓度为10%时进行加热仍然会发生凝胶化。因此,亟需寻找一种可提高高巯基含量的大豆蛋白的热稳定性且不添加含糖物质来改善大豆蛋白的性能。

技术实现思路

1、针对上述现有技术中存在的问题,本发明的目的是提供一种预热协同二硫键断裂制备热稳定性大豆蛋白的方法,致力于解决高巯基含量(-sh基团含量大于1.5μmol/g)的大豆蛋白在高蛋白浓度下蛋白加热发生凝胶或聚集的问题,从而制备具有热稳定性大豆蛋白。

2、为实现上述目的,本发明提供了一种预热协同二硫键断裂制备热稳定性大豆蛋白的方法,包括以下具体步骤:

3、s1、混合:取大豆蛋白分散液与na2s2o5分散液混合,并搅拌均匀,得混合溶液a;

4、s2、热处理:将步骤s1所述混合溶液a在95~100℃下加热25~30min,得混合溶液b;

5、s3、酸沉:将步骤s2所得的混合溶液b的ph调至4.0~4.5,得混合液c;

6、s4、离心:将步骤s3所述混合液c离心收集沉淀;

7、s5、分散:使用1mol/l的hcl将去离子水的ph调至4.0~4.5,将步骤s4所得沉淀分散在ph为4.0~4.5的去离子水中;

8、s6、离心:将步骤s5所得产物离心收集沉淀;

9、s7、复溶:将步骤s6所得沉淀加水,调节ph到7.0~7.5进行分散复溶,得蛋白溶液;

10、s8、干燥:将步骤s7所得蛋白溶液干燥,即得热稳定性大豆蛋白。

11、在本发明的一种实施方式中,在步骤s1中,所述大豆蛋白分散液中大豆蛋白的质量浓度为1.5~4%,所述na2s2o5分散液中na2s2o5的浓度为4~20mmol/l。

12、在本发明的一种实施方式中,在步骤s1中,所述混合溶液a中大豆蛋白分散液和na2s2o5分散液的体积比为0.8~1.2:1。

13、在本发明的一种实施方式中,步骤s1所述大豆蛋白分散液的制备方法为,取大豆蛋白,以质量浓度1.5~4%(w/w,g/g)均匀分散在水中,并调节至ph 7.0,得大豆蛋白分散液;

14、在本发明的一种实施方式中,步骤s1所述na2s2o5分散液的ph为7,浓度为2~10(mmol/l);其制备方法为,取na2s2o5,以4~20(mmol/l)的浓度均匀分散在水中,并调节ph至7.0,得na2s2o5分散液。

15、在本发明一种实施方式中,所述大豆蛋白的提取方法为:脱脂豆粕以1:12(w/v,g/ml)的比例加入去离子水,采用2mol/l naoh溶液调ph7.0~8.5,室温下搅拌1h,15800g、4℃离心30min,取上清液;所述上清液用2mol/l hcl调ph4~5,3000~15800g、4℃离心5~120min,得沉淀;所述沉淀用去离子水溶解并调溶液ph至6.5~8.0,所述溶液经过干燥即得到大豆蛋白。

16、在本发明一种实施方式中,所述大豆蛋白提取方法中的干燥为冷冻干燥或喷雾干燥;所述冷冻干燥的参数为-50~-80℃,真空度0.01pa~50pa、干燥24~72h;所述喷雾干燥的参数为:进风温度195℃,出风温度95℃,进料速度20ml/min。

17、在本发明一种实施方式中,步骤s4所述离心的转速为3000~15800g,离心时间为5~120min。

18、在本发明一种实施方式中,步骤s5所述沉淀和水的重量比为1:(5~10)。

19、在本发明一种实施方式中,步骤s6所述离心的转速为3000~15800g,离心时间为5~120min。

20、在本发明一种实施方式中,步骤s7所述沉淀和水的重量比为1:(5~10)。

21、在本发明一种实施方式中,步骤s8所述干燥为冷冻干燥或喷雾干燥;所述喷雾干燥具体为:-50~-80℃,真空度0.01pa~50pa、干燥24~72h;所述喷雾干燥具体为:进风温度180~200℃,出风温度80~100℃,进料速度15~30ml/min。

22、本发明还提供了一种利用上述方法制备得到的热稳定性大豆蛋白。

23、本发明还提供了一种上述热稳定性大豆蛋白在食品领域的应用。

24、在本发明的一种实施方式中,所述应用包括利用上述热稳定性大豆蛋白制备高蛋白饮料或可吞咽食品。

25、有益效果:

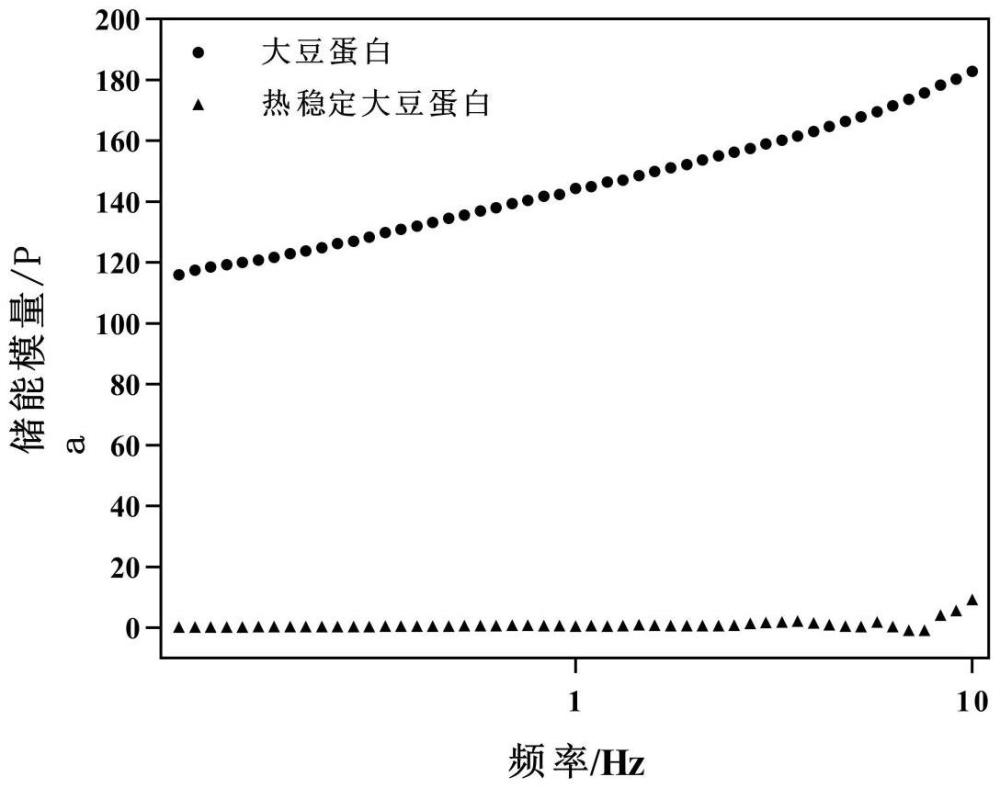

26、1、本发明通过向大豆蛋白分散液中添加na2s2o5分散液,并结合热处理来改善大豆蛋白的热稳定性,采用本发明方法制备的大豆蛋白具有较好的热稳定性,即使对浓度为10%的大豆蛋白分散液进行加热(100℃30min),大豆蛋白分散液仍然具有很好的流动性,不会发生凝胶化。

27、2、本发明使用预热协同二硫键断裂制备热稳定性大豆蛋白,还原剂na2s2o5的加入有助于二硫键的断裂,显著提高了大豆蛋白的热稳定性,加入还原剂na2s2o5后,即使大豆蛋白的浓度高达2%,热处理后的大豆蛋白仍然可以在10%的浓度下保持较好的热稳定性,热处理后的大豆蛋白在10%的浓度下加热30min,大豆蛋白分散液仍然能保持较好的流动性。

28、3、对于总巯基含量(3.46μmol/g)的大豆蛋白,即使热处理前大豆蛋白的浓度仅为1%,热处理后的大豆蛋白在10%的浓度下加热仍然会发生凝胶化,而在本发明中,还原剂的加入结合热处理可以使得热处理前大豆蛋白的浓度高达2%,显著提高了大豆蛋白的热稳定性。

29、4、本发明获得的热稳定性大豆蛋白在加热前后粒径变化小(如图14、图15所示),除应用于乳饮料外,还可应用于透明的蛋白饮料体系。

- 还没有人留言评论。精彩留言会获得点赞!