一种带穿流段的薄板烘丝设备的制作方法

1.本实用新型涉及薄板烘丝设备,具体涉及一种带穿流段的薄板烘丝设备,属于烟草生产加工技术领域。

背景技术:

2.通常来说,在卷烟生产企业中,现有烟草制丝中的滚筒式薄板烘丝机,其结构形式主要由前室、机架、烘筒、热风系统、主机管路、后室、汽尘抽箱和电控系统等组成。目前传统的滚筒式薄板烘丝机通过薄板传导、辐射及热风强制对流三种加热方式的组合,使物料均匀加热烘干,这种烘丝方式能够使物料香气显露,烟味变得醇和,并达到要求的含水率。但与气流烘丝相比,其填充值略低,脱水速率偏低,导致生产能力低,能耗高。

3.针对目前传统的滚筒式薄板烘丝机存在的上述问题,本发明提供一种带穿流段的薄板烘丝设备,通过穿流热风段烘干与传统形式烘丝机的组合,实现对烟丝高效高质脱水目的。

4.所谓穿流是指高温热风自下向上沿烘筒径向穿入烘筒,物料在受烘筒的轴向倾角及筒内热交换抄板的高点抛料疏导作用下,穿入筒内的可控高温气流均匀穿过,辅助托起且松散物料,对物料进行均匀加热烘干,充分利用气流烘干脱水快的特点,使烟丝快速定型,提高烟丝的填充值。而与穿流烘干段的紧连的传统结构的薄板烘丝,充分发挥薄板烘丝使物料香气显露,烟味变得醇和,含水率均匀的特点。

技术实现要素:

5.针对目前传统的滚筒式薄板烘丝机存在的上述问题,本发明提供一种带穿流段的薄板烘丝技术及设备,通过穿流热风段烘干与传统薄板形式烘丝机的组合,实现对烟丝高效高质脱水目的。

6.为解决上述问题并达到上述的发明目的,本实用新型一种烟草制丝中的滚筒式薄板烘丝机是通过采用下列的设计结构以及采用下列的技术方案来实现的:

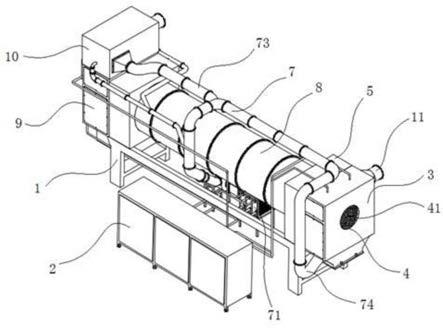

7.一种带穿流段的薄板烘丝设备,包括机架组件(1),和设置于机架组件(1) 上的烘丝装置,以及设置于机架组件(1)一侧的管路控制柜(2),烘丝装置连接控制装置,所述烘丝装置主要是由前室(3)、导料筒(4)、风罩(5)、烘丝筒旋转机构(6)、热风系统(7)、烘丝筒(8)、后室(9)、汽尘抽箱(10)和排湿风管(11)组成,其中,前室(3)设置于烘丝筒(8)和风罩(5)的前端;后室(9)设置于烘丝筒(8)和风罩(5)的后端;导料筒(4)设置于烘丝筒 (8)前端,与烘丝筒(8)同轴;前室(3)与导料筒(4)的交接处装有密封圈,以防止热量和烟丝或梗丝的泄漏;汽尘抽箱(10)设置于后室(9)上方;热风系统(7)分别与前室(3)和汽尘抽箱(10)相连接。

8.优选的,所述前室(3)是烟丝或梗丝的进料端,热风从前室(3)下方穿流输入导料筒(4),前室(3)的一侧设置有排湿风管(11),且排湿风管(11) 上设置有温湿度传感器和控制阀,可以检测排潮风的温湿度以及控制排潮风量大小。

9.优选的,导料筒(4)的内壁圆周径向均设有抄板(41),抄板(41)的长度不大于导料筒(4)的长度。

10.优选的,所述导料筒(4)设置于烘丝筒(8)的前端,由金属丝织成的细孔网筒制成,与烘丝筒(8)相连接,均为两端开口的直筒结构,其导料筒(4) 一端为进料端,烘丝筒(8)一端为出料端,在进料端和出料端外部分别同轴设置有烘丝筒旋转机构(6),烘丝筒旋转机构(6)驱动导料筒(4)和烘丝筒(8) 做旋转运动。

11.优选的,所述热风系统(7)包括空气热交换器(71)、风机(72)、热风管(73)和穿流管(74),其中,热风管(73)和穿流管(74)上设置有控制阀、温湿度传感器、流量计,穿流管(74)与导料筒(4)相互倾斜设置。

12.优选的,所述空气热交换器(71)的出风口连接在风机(72)的进风口上,风机(72)的出风口连接热风管(73),热风管(73)在烘丝筒(8)顶部进行分流,分别沿烘丝筒(8)的轴向向前、向后;穿流管(74)围绕前室(3)一侧穿过前室(3)底部自下而上设置于导料筒(4)下方;热风管(73)沿烘丝筒(8)轴向向后连接到汽尘抽箱(10);在热风管(73)上设置有控制阀、温度传感器、流量计。

13.优选的,所述风罩(5)将烘丝装置分隔成三个分隔区,包括由前室(3)、导料筒(4)、穿流管(74)组成的穿流区、由烘丝筒(8)、热风管(73)、汽尘抽箱(10)组成的烘丝区以及由后室(9)组成出料区,其中,穿流管(74)和热风管(73)分别连接穿流区、烘丝区。

14.优选的,所述风罩(5)一侧设置有观察门;所述烘丝筒(8)外还设置有与其轴心线重合的旋转接头(12);所述风罩(5)和烘丝筒(8)外部设置有隔热层;所述后室(9)下端设置有出料口;所述排湿风管(11)上设置有控制阀、温湿度传感器、流量计;所述控制装置为单片机、可编程逻辑控制器或是pc机或者是plc。

15.优选的,烘丝筒旋转机构(6)包括驱动电机、减速箱、链轮、链条、齿轮、齿条,所述链轮一个设置于驱动电机主轴上,另一个通过传动轴与任一齿轮相连接,传动轴通过轴承以及轴承座设置于烘丝筒(8)底部的机架组件(1)上,所述链条设置于两个链轮上,所述齿轮通过齿轮座对称设置于烘丝筒(8)底部的机架组件(1)上,所述齿条则围绕外壁整圈设置于烘丝筒(8)上,烘丝筒 (8)通过齿条啮合设置于齿轮上,任一齿轮连接链轮,链轮通过链条啮合连接电机主轴链轮,电机通过链传动以及齿轮传动带动烘丝筒(8)旋转。

16.优选的,所述烘丝筒旋转机构(6)包括驱动电机、减速箱、链轮、链条、滚轮、滚道,所述链轮一个设置于驱动电机主轴上,另一个通过传动轴与任一滚轮相连接,传动轴通过轴承以及轴承座设置于烘丝筒(8)底部的机架组件(1) 上,所述链条设置于两个链轮上,所述滚轮通过轮座对称设置于烘丝筒(8)底部的机架组件(1)上,所述滚道则围绕整圈设置于烘丝筒(8)上,烘丝筒(8) 通过滚道设置于滚轮上,任一齿轮连接链轮,链轮通过链条啮合连接电机主轴链轮,电机通过链轮链条传动以及滚轮配合滚道带动烘丝筒(8)旋转。

17.本实用新型的有益效果是:

18.1、本实用新型利用气流烘干脱水快的特点,高温热风自下向上沿烘筒径向穿入烘筒,物料在受烘筒的轴向倾角及筒内热交换抄板的高点抛料疏导作用下,穿入筒内的可控高温气流均匀穿过,辅助托起且松散物料,对物料均匀加热烘干,通过穿流热风段烘干与传统形式烘丝机的结合,实现对烟丝高效高质脱水目的。

19.2、本实用新型带穿流段的薄板式烘丝机能增大烟丝与空气的接触面积,提高脱水

效率,提高烟丝填充值;而与穿流烘干段的紧连的传统结构的薄板烘丝,充分发挥薄板烘丝使物料香气显露,烟味变得醇和,含水率均匀的特点,能有效去除物料中的青杂气,降低刺激性,提高烟丝干净度、醇和度,显著提高了烟丝品质,改善烟丝评吸数据。

附图说明

20.图1为本实用新型的原理示意图;

21.图2为本实用新型整体结构结构示意图之一;

22.图3为本实用新型的热风系统(7)与管路控制柜(2)连接结构示意图;

23.图4为本实用新型整体结构示意图之二;

24.图5为本实用新型的导料筒(4)部件的整体结构示意图;

25.图6是本实用新型的热风系统(7)部件的整体结构示意图;

26.图中标号:1

‑

机架组件,2

‑

管路控制柜,3

‑

前室,4

‑

导料筒,5

‑

风罩, 6

‑

烘丝筒旋转机构,7

‑

热风系统,8

‑

烘丝筒,9

‑

后室,10

‑

汽尘抽箱,11

ꢀ‑

排湿风管,12

‑

旋转接头,41

‑

抄板,71

‑

空气热交换器,72

‑

风机,73

‑ꢀ

热风管,74

‑

穿流管。

具体实施方式

27.为了使本技术领域的技术人员能更好地理解本实用新型的技术方案,下面结合附图对其具体实施方式进行详细的说明。

28.如说明书附图所示的一种带穿流段的薄板烘丝设备,包括机架组件1,和设置于机架组件1上的烘丝装置,以及设置于机架组件1一侧的管路控制柜2,烘丝装置连接控制装置,所述烘丝装置主要是由前室3、导料筒4、风罩5、烘丝筒旋转机构6、热风系统7、烘丝筒8、后室9、汽尘抽箱10和排湿风管11组成,其中,前室3设置于烘丝筒8和风罩5的前端;后室9设置于烘丝筒8和风罩5的后端;导料筒4设置于烘丝筒8前端,与烘丝筒8同轴;前室3与导料筒4的交接处装有密封圈,以防止热量和烟丝或梗丝的泄漏;汽尘抽箱10设置于后室9上方;热风系统7分别与前室3和汽尘抽箱10相连接。

29.进一步的,前室3是烟丝或梗丝的进料端,热风从前室3下方穿流输入导料筒4,前室3的一侧设置有排湿风管11,且排湿风管11上设置有温湿度传感器和控制阀,可以检测排潮风的温湿度以及控制排潮风量大小。

30.进一步的,导料筒4的内壁圆周径向均设有抄板41,抄板41的长度不大于导料筒4的长度。

31.进一步的,导料筒4设置于烘丝筒8的前端,由金属丝织成的细孔网筒制成,与烘丝筒8相连接,均为两端开口的直筒结构,其导料筒4一端为进料端,烘丝筒8一端为出料端,在进料端和出料端外部分别同轴设置有烘丝筒旋转机构6,烘丝筒旋转机构6驱动导料筒4和烘丝筒8做旋转运动。

32.进一步的,热风系统7包括空气热交换器71、风机72、热风管73和穿流管74,其中,热风管73和穿流管74上设置有控制阀、温湿度传感器、流量计,穿流管74与导料筒4相互倾斜设置。

33.具体的,空气热交换器71的出风口连接在风机72的进风口上,风机72的出风口连接热风管73,热风管73在烘丝筒8顶部进行分流,分别沿烘丝筒8 的轴向向前、向后;穿流管

74围绕前室3一侧穿过前室3底部自下而上设置于导料筒4下方;热风管73沿烘丝筒8轴向向后连接到汽尘抽箱10;在热风管 73上设置有控制阀、温度传感器、流量计。

34.进一步的,风罩5将烘丝装置分隔成三个分隔区,包括由前室3、导料筒4、穿流管74组成的穿流区、由烘丝筒8、热风管73、汽尘抽箱10组成的烘丝区以及由后室9组成出料区,其中,穿流管74和热风管73分别连接穿流区、烘丝区。

35.进一步的,风罩5一侧设置有观察门;所述烘丝筒8外还设置有与其轴心线重合的旋转接头12;所述风罩5和烘丝筒8外部设置有隔热层;所述后室9 下端设置有出料口;所述排湿风管11上设置有控制阀、温湿度传感器、流量计;所述控制装置为单片机、可编程逻辑控制器或是pc机或者是plc。

36.所述导料筒4的内壁设有抄板41,沿导料筒4的内壁圆周均匀分布。

37.所述抄板41呈螺旋型,抄板41旋向与导料筒4和烘丝筒8的旋向相反,且抄板41的长度不大于导料筒4的长度。

38.所述导料筒4的网孔孔径不大于烟丝的宽度,防止烟丝泄漏入前室3和风罩5底部。

39.所述抄板41与导料筒4圆周切线的夹角为45

‑

90度。

40.所述导料筒4由金属丝织成的细孔网筒制成,便于热风进入导料筒4中。

41.所述风罩5将烘丝装置分隔成三个分隔区,包括由前室3、导料筒4、穿流管74组成的穿流区、由烘丝筒8、热风管73、汽尘抽箱10组成的烘丝区以及由后室9组成出料区,其中穿流管74和热风管73分别连接穿流区、烘丝区。

42.所述风罩5一侧设置有观察门,便于观察烘丝筒旋转机构6工作状况,以便及时发现问题,及时检修。

43.所述烘丝筒旋转机构6有两种结构方式:结构方式一为链传动加齿轮传动;结构方式二为链传动加滚轮传动。

44.所述烘丝筒旋转机构6结构方式一包括驱动电机、减速箱、链轮、链条、齿轮、齿条,所述链轮一个设置于驱动电机主轴上,另一个通过传动轴与任一齿轮相连接,传动轴通过轴承以及轴承座设置于烘丝筒8底部的机架组件1上,所述链条设置于两个链轮上,所述齿轮通过齿轮座对称设置于烘丝筒8底部的机架组件1上,所述齿条则围绕外壁整圈设置于烘丝筒8上,烘丝筒8通过齿条啮合设置于齿轮上,任一齿轮连接链轮,链轮通过链条啮合连接电机主轴链轮,电机通过链传动以及齿轮传动带动烘丝筒8旋转。

45.所述烘丝筒旋转机构6结构方式二包括驱动电机、减速箱、链轮、链条、滚轮、滚道,所述链轮一个设置于驱动电机主轴上,另一个通过传动轴与任一滚轮相连接,传动轴通过轴承以及轴承座设置于烘丝筒8底部的机架组件1上,所述链条设置于两个链轮上,所述滚轮通过轮座对称设置于烘丝筒8底部的机架组件1上,所述滚道则围绕整圈设置于烘丝筒8上,烘丝筒8通过滚道设置于滚轮上,任一齿轮连接链轮,链轮通过链条啮合连接电机主轴链轮,电机通过链轮链条传动以及滚轮配合滚道带动烘丝筒8旋转,且滚道前后设置有大小挡轮,避免烘丝筒8旋转过程中,滚道从滚轮上窜动。

46.所述烘丝筒8外还设置有与其轴心线重合的旋转接头12。

47.所述热风管73上设置有控制阀、温度传感器、流量计。

48.所述后室9下端设置有出料口。

49.所述排湿风管11上设置有控制阀、温湿度传感器、流量计。

50.所述风罩5和烘丝筒8外部设置有隔热层。

51.所述控制装置为单片机、可编程逻辑控制器或是pc机或者是plc。

52.本实用新型的工作方式:预先启动空气热交换器71运行,向旋转接头12 供给高温蒸汽,冷风通过风机72抽吸进入到空气热交换器71进行加热,加热后的热风经过风机72进入热风管73,热风在烘丝筒8顶部进行分流,一部分经过穿流管74自下而上形成穿流风;另一部分经过热风管73进入到汽尘抽箱10,通过汽尘抽箱10内部风机形成逆流风。随后启动旋转机构5带动导料筒4和烘丝筒在风罩5内旋转,需要进行烘干的烟丝从前室3的进料端进入导料筒4中,抄板41把导料筒8中的烟丝或梗丝抄起至高处后自由下落,从而松散烟丝,增大热风与烟丝或梗丝的接触面积,加快干燥,同时抄板41呈螺旋型,抄板41 旋向与导料筒4和烘丝筒8的旋向相反,呈螺旋型,使烟丝向出料端方向移动,避免烟丝或梗丝堆积在进料端。

53.在上述过程中,烟丝或梗丝经过热风加热干燥后的蒸汽从排湿风管11排出,避免烘丝筒8内湿度增大,干燥效果不佳;穿流管74则从前室3的下端吹入热风,使该部分热风在导料筒4内形成穿流风,配合抄板41翻抛烟丝或梗丝,增大热风与烟丝或梗丝的接触面积,提升干燥速率。

54.所述管路控制柜15中布置有压缩空气和蒸汽管路。蒸汽管路是根据烟丝烘干的工艺要求,能供给烘筒热风系统较稳定的蒸汽流量的装置。蒸汽进入烘丝机后蒸汽管路分两路。一路蒸汽进入烘筒抄板41,通过过滤、汽水分离,再经过调节阀控制,蒸汽就按烟丝烘干工艺需要的工作状态进入烘筒。经过热交换后的冷凝水,从旋转接头12引出,经过滤器、疏水阀后排出。另一路蒸汽经过滤、汽水分离,再经过调节阀控制进入热风系统的空气热交换器71,热交换后的冷凝水经过滤器、疏水阀后排出。压缩空气管路主要用于蒸汽管路阀门的自动控制。进入烘丝机的压缩空气经过滤减压后进入电磁阀岛,根据压力设定值控制蒸汽管路上薄膜阀的开度,有效地控制进入烘丝筒8和空气热交换器71的蒸汽。通过电磁阀岛的压缩空气,进一步控制烘筒抄板12的冷凝水排放支路。

55.所述热风系统7包括空气热交换器71、风机72、热风管73和穿流管74,冷风通过风机72抽吸进入到空气热交换器71进行加热,加热后的热风经过风机72进入热风管73,热风在烘丝筒8顶部进行分流,一部分经过穿流管74自下而上形成穿流风;另一部分经过热风管73进入到汽尘抽箱10,防止旋转滤网结露,再通过除尘系统排出。热风管73和穿流管74上设置有控制阀、温湿度传感器、流量计,穿流管74与导料筒4相互倾斜设置。在操作终端设定热风阀位,通过与阀位反馈比较,差值通过运算调节蝶阀阀位,改变冷热空气比,改变烘筒内热风温度。当有扰动改变了阀位,系统将自动调整阀位到设定值。

56.所述烘丝机中的水分控制系统采用的串级控制,由水分设定和水分反馈的差值,经过一级pid运算得到进入抄板41的蒸汽压力设定值,该值与进入抄板的蒸汽压力相比较,其差值为电动调节阀的阀位设定,使其阀位保持在设定值附近,以满足稳定蒸汽压力的目的。

57.所述烘丝筒8转速控制一个独立的单环控制系统,根据烘丝机运行的不同阶段,由plc自动下达烘筒转速设定,改变其输出频率,使其达到设定值要求。

58.最后需要说明的是,最后需要说明的是,以上已结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目

的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。另外,文中所提到的所有联接、连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本实用新型创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1