发热体及其制备方法和雾化器、雾化装置与流程

1.本发明涉及雾化技术领域,具体涉及一种发热体及其制备方法和雾化器、雾化装置。

背景技术:

2.在传统电子雾化装置的烟油雾化过程中,雾化温度是尼古丁和香精释放的重要影响因素。雾化温度过高会导致有害物质的生成,并导致雾化装置的糊芯现象。传统电子雾化装置多采用电热合金(比如镍铬合金、铁铬铝合金、不锈钢)对烟油进行加热。由于电热合金材质的限制,传统雾化装置较难实现精准的温度控制,因而无法有效控制烟油的雾化效果。同时,电热合金常需要通过温控电路对雾化温度进行控制,进而也增加了产品的设计难度和成本。

技术实现要素:

3.本技术的目的是提供一种发热体及其制备方法和雾化器、雾化装置。

4.为了实现上述目的,本技术采用了以下技术方案:

5.本技术的第一方面公开了一种发热体,包括发热体本体,发热体本体含有ptcr陶瓷材料;ptcr陶瓷材料的居里温度为:200

‑

350℃。

6.需要说明的是,高居里温度的ptcr陶瓷材料,用于发热体中,在温度达到居里温度后,材料的电阻值会提高数个数量级,进而实现对发热体断电的功能;当温度降低到居里温度以下时,电阻恢复到正常值,发热体可以正常通电并发热,不需要设计温控电路对雾化温度进行控制,降低了雾化装置的设计和生产成本。本技术采用的ptcr陶瓷材料居里温度为200

‑

350℃,该温度能够实现对油烟有效雾化,同时实现对温度的精准控制。

7.本技术的一种实现方式中,发热体本体采用ptcr陶瓷材料和有机助剂混合而成,有机助剂为有机粘结剂或有机载体;

8.优选的,ptcr陶瓷材料和有机助剂的质量比为7:3~5:5;

9.优选的,有机粘结剂包括石蜡、聚乙烯、聚丙烯、硬脂酸;

10.优选的,有机载体包括松油醇、丁基卡必醇、邻苯二甲酸二丁酯、乙基纤维素、表面活性剂;

11.优选的,按有机粘结剂为100质量份计,有机粘结剂包括65

‑

85份石蜡、10

‑

30份聚乙烯、3

‑

5份聚丙烯、0

‑

2份硬脂酸;

12.优选的,按有机载体为100质量份计,有机载体包括30

‑

50份松油醇、10

‑

30份丁基卡必醇、5

‑

15份邻苯二甲酸二丁酯、15

‑

35份乙基纤维素、3

‑

7份表面活性剂。

13.本技术的一种实现方式中,ptcr陶瓷材料包括ptcr陶瓷粉体以及居里温度移动剂;其中,ptcr陶瓷粉体包括baco3、tio2、bi2o3、na2co3,居里温度移动剂包括第一元素的氧化物、第二元素的氧化物;第一元素包括y、la、sb、nb中的至少一种,第二元素包括mn、al、si中的至少一种;

14.优选的,baco3、tio2、bi2o3、na2co3的摩尔比为(0.9

‑

0.95):1:(0.03

‑

0.05):(0.03

‑

0.05);

15.优选的,第一元素的氧化物和ptcr陶瓷粉体的摩尔比为:(0

‑

0.01):1;

16.优选的,第一元素的氧化物和ptcr陶瓷粉体的摩尔比为:(0

‑

0.005):1;

17.优选的,ptcr陶瓷材料的居里温度为:250

‑

300℃。

18.本技术的一种实现方式中,发热体本体呈网格状;

19.优选的,发热体还包括分布于发热体本体两侧的电极。

20.本技术的第二方面公开了一种采用上述发热体的雾化器。

21.本技术的第三方面公开了一种采用上述发热体或者雾化器的电子雾化装置。

22.本技术的第四方面公开了一种发热体的制备方法,包括制备发热体本体的步骤:

23.将ptcr陶瓷粉体和居里温度移动剂按比例混合并球磨得到混合粉体;

24.将混合粉体升温至800

‑

1000℃煅烧、二次球磨后得到ptcr陶瓷材料,将ptcr陶瓷材料与有机助剂混合制成发热体本体。

25.本技术的一种实现方式中,将ptcr陶瓷材料与有机助剂混合制成发热体本体具体包括:

26.将ptcr陶瓷材料与有机粘结剂混合制成发热体母料,将发热体母料经注射成型、排塑、烧结以得到发热体本体;

27.或者,将ptcr陶瓷材料与有机载体混合形成发热厚膜浆料,将发热厚膜浆料涂覆于陶瓷基体的表面制成发热厚膜以得到发热体本体;

28.优选地,煅烧时间为1

‑

3h;球磨时间为1

‑

3h;升温速率为0.5

‑

5℃/h;

29.优选地,ptcr陶瓷粉体包括baco3、tio2、bi2o3、na2co3;

30.优选地,居里温度移动剂包括第一元素的氧化物、第二元素的氧化物;第一元素包括y、la、sb、nb中的至少一种,第二元素包括mn、al、si中的至少一种;

31.优选地,baco3、tio2、bi2o3、na2co3的摩尔比为(0.9

‑

0.95):1:(0.03

‑

0.05):(0.03

‑

0.05);

32.优选地,第一元素的氧化物和ptcr陶瓷粉体的摩尔比为:(0

‑

0.01):1;

33.优选地,第一元素的氧化物和ptcr陶瓷粉体的摩尔比为:(0

‑

0.005):1。

34.本技术的一种实现方式中,方法还包括:制备发热体本体后,通过银浆将电极固定于发热体本体上。

35.本技术的一种实现方式中,方法还包括:制备发热体本体后,将电极涂覆于陶瓷基体上,使得电极分布于发热厚膜的两侧,并和发热厚膜相连接。

36.由于采用以上技术方案,本技术的有益效果在于:

37.本技术采用高居里温度的ptcr陶瓷材料用于发热体中,在发热体温度达到居里温度后,材料的电阻值会提高数个数量级,进而实现对发热体断电的功能;当发热体温度降低到居里温度以下时,电阻恢复到正常值,发热体可以正常通电并发热,不需要设计温控电路对雾化温度进行控制,降低了雾化装置的设计和生产成本。本技术采用的ptcr陶瓷材料居里温度为200

‑

350℃,能够实现对温度的精准控制,同时也能够实现对油烟有效雾化。

附图说明

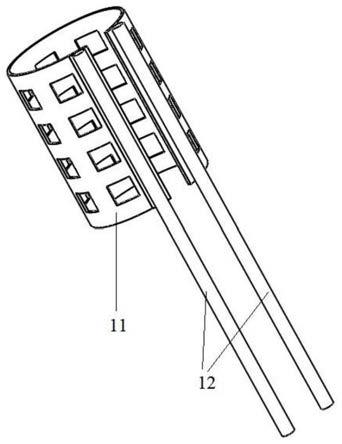

38.图1为实施例1提供的发热体的结构示意图;

39.图2为实施例2提供的发热体的结构示意图;

40.图3为实施例1、实施例2和对照例1提供的发热体的电阻温度特性曲线图;

41.图4为实施例1、实施例2和对照例1提供的发热体通电后的温度变化示意图。

具体实施方式

42.下面通过具体实施方式对本发明作进一步详细说明。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

43.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

44.传统电子雾化装置多采用电热合金(比如镍铬合金、铁铬铝合金、不锈钢)对烟油进行加热。由于电热合金材质的限制,传统雾化装置较难实现精准的温度控制,因而无法有效控制烟油的雾化效果。同时,电热合金常需要通过温控电路对雾化温度进行控制,进而也增加了产品的设计难度和成本。

45.鉴于现有技术存在上述缺陷,本实施例提供了一种发热体,包括发热体本体,对发热体进行通电时,发热体本体能够将电能转化为热能,对烟油进行加热,使得烟油雾化进入空气中形成气溶胶,具体地,发热体本体含有ptcr陶瓷材料,ptcr陶瓷材料是指具有正温度系数电阻特性的材料,在通电时,能够将电能转化为热能,使得其自身温度升高,当温度升高至居里温度时,ptcr陶瓷材料的阻值骤增数个数量级,使得发热体因电阻极大而自动停止导电,当温度降低至居里温度时,发热体电阻降低并自动恢复通电状态,继续对发热体进行加热,以实现对烟油的进行雾化;为了达到理想的雾化效果,本实施例的ptcr陶瓷材料的居里温度为:200

‑

350℃。

46.需要说明的是,高居里温度的ptcr陶瓷材料用于发热体中,在温度达到居里温度后,材料的电阻值会提高数个数量级,进而实现对发热体断电的功能;当温度降低到居里温度以下时,电阻恢复到正常值,发热体可以正常通电并发热,不需要设计温控电路对雾化温度进行控制,降低了雾化装置的设计和生产成本。本技术采用的ptcr陶瓷材料居里温度为200

‑

350℃,该温度能够实现对油烟有效雾化,同时提高了对雾化温度的控制精度。

47.本实施例的一种实现方式中,发热体本体采用ptcr陶瓷材料和有机助剂混合而成,进而通过注射成型、厚膜印刷或者流延成型等方式将ptcr陶瓷材料制成发热体本体,工艺灵活、简单。本实施例中,对ptcr陶瓷材料和有机助剂的质量比重不作限制,只要不影响发热体的通电断电工作即可。本实施例的一种实现方式中,ptcr陶瓷材料和有机助剂的质量比为7:3~5:5。具体地,有机助剂可以为有机粘结剂,能够通过注射成型的方式将ptcr陶

瓷材料制成发热体本体,有机助剂也可以为有机载体,能够通过厚膜印刷的方式,将ptcr陶瓷材料在多孔陶瓷基体上制成发热厚膜,从而得到发热体本体。

48.本实施例的一种具体实现方式中,有机粘结剂包括石蜡、聚乙烯、聚丙烯、硬脂酸,按有机粘结剂为100质量份计,有机粘结剂包括65

‑

85份石蜡、10

‑

30份聚乙烯、3

‑

5份聚丙烯、0

‑

2份硬脂酸;有机载体包括松油醇、丁基卡必醇、邻苯二甲酸二丁酯、乙基纤维素、表面活性剂,按有机载体为100质量份计,有机载体包括30

‑

50份松油醇、10

‑

30份丁基卡必醇、5

‑

15份邻苯二甲酸二丁酯、15

‑

35份乙基纤维素、3

‑

7份表面活性剂。

49.本实施例中,对ptcr陶瓷材料的成分不作特别限制,只要能满足ptcr陶瓷材料的居里温度为200

‑

350℃,优选为250

‑

300℃,以达到烟油的雾化温度,使得发热体具有良好的雾化效果即可。本实施例的一种实现方式中,ptcr陶瓷材料包括ptcr陶瓷粉体以及居里温度移动剂;其中,ptcr陶瓷粉体包括baco3、tio2、bi2o3、na2co3,以形成具有ptcr效应的陶瓷材料,居里温度移动剂包括第一元素的氧化物、第二元素的氧化物,第一元素包括y、la、sb、nb中的至少一种,第二元素包括mn、al、si中的至少一种,以用于提高具有ptcr效应的陶瓷材料的居里温度,使得居里温度达到200

‑

350℃,从而保证在发热体达到上述温度时的雾化效率。本实施例的一种具体实现方式中,baco3、tio2、bi2o3、na2co3的摩尔比为(0.9

‑

0.95):1:(0.03

‑

0.05):(0.03

‑

0.05),第一元素的氧化物和ptcr陶瓷粉体的摩尔比为:(0

‑

0.01):1;第一元素的氧化物和ptcr陶瓷粉体的摩尔比为:(0

‑

0.005):1。

50.本实施例中,对发热体本体的形状不作特别的限制,可以为片状或环形,根据雾化面所需的形状设计即可,为了得到更好的雾化效果,发热体本体可以采用网格状,以便于烟油在雾化后更好地进入空气中形成气溶胶。

51.本实施例的一种实现方式中,发热体还包括分布于发热体本体两侧的电极,用于接通电源并对发热体进行通电,使得发热体将电能转换为热能。

52.因此,本实施例还提供了一种采用上述发热体的雾化器,用于对烟油进行雾化,并能够根据发热体中ptcr陶瓷材料的居里温度精准控制雾化温度,提高雾化效果,不需要设计温控电路,有效降低了雾化器的设计成本和难度。

53.进一步地,本实施例还提供了一种采用上述发热体或者雾化器的电子雾化装置。

54.为了实现上述发热体的技术效果,本实施例还提供了一种发热体的制备方法,包括制备发热体本体的步骤:

55.将ptcr陶瓷粉体和居里温度移动剂按比例混合并球磨得到混合粉体;

56.将混合粉体升温至800

‑

1000℃,经煅烧、二次球磨后得到ptcr陶瓷材料,将ptcr陶瓷材料与有机助剂混合制成发热体本体。

57.本实施例的一种实现方式中,为了使得上述ptcr陶瓷材料能够用于发热体中,采用有机粘结剂或者有机载体,可以将ptcr陶瓷材料按照不同场景的使用需求制成不同类型的发热体本体,具体地,将ptcr陶瓷材料与有机助剂混合制成发热体本体具体包括:

58.将ptcr陶瓷材料与有机粘结剂混合制成发热体母料,将发热体母料注射成型以得到发热体本体,采用此方法制备的发热体本体能够形成不同的形状,满足对发热体的不同结构的需求;制备发热体本体后,通过高温银浆将电极固定于发热体本体上,具体地,可以在固化温度在400

‑

600℃的银浆将电极固定于发热体本体上。

59.或者,将ptcr陶瓷材料与有机载体混合形成发热厚膜浆料,将发热厚膜浆料涂覆

于陶瓷基体的表面制成发热厚膜以得到发热体本体,具体地,可以采用丝网印刷的方式,在多孔陶瓷基体上将发热厚膜浆料经丝网印刷、排塑、烧结后制成发热膜。采用此方法制备的发热体本体能够和多孔陶瓷基体形成发热体,对多孔陶瓷基体导出的烟油进行加热雾化,从而提高烟油的雾化效果。制备发热体本体后,将电极涂覆于陶瓷基体上,使得电极分布于发热厚膜的两侧,并和发热厚膜相连接以得到发热体。

60.本实施例中,对ptcr陶瓷粉末和居里温度移动剂的处理工艺不作具体限制,只要能够得到居里温度在200

‑

350℃的ptcr陶瓷材料,并实现发热体在低于居里温度时通电和高于居里温度时断电即可。本实施例的一种具体实现方式中,煅烧时间为1

‑

3h;球磨时间为1

‑

3h;升温速率为0.5

‑

5℃/h。

61.下面将通过具体实施例本技术作进一步说明。应当理解,实施例仅是示例性的,并不构成对本技术保护范围的限制。

62.一、发热体的制备

63.实施例1

64.如图1所示,图1是本实施例的发热体的结构示意图,发热体包括发热体本体11,发本热体本体11采用ptcr陶瓷材料,发热体本体11两侧覆盖有电极12,ptcr陶瓷材料的居里温度为275℃。本实施例的发热体按照以下方法制备得到:

65.将baco3、tio2、bi2o3、na2co3粉末0.92:1:0.04:0.04的摩尔比例混合形成陶瓷粉末,每1mol陶瓷粉末中加入0

‑

0.01mol的第一元素的氧化物和0

‑

0.0005mol的第二元素的氧化物,并球磨2小时以得到混合粉体,其中,第一元素是y、la、sb、nb中的至少一种,第二元素是mn、al、si中的至少一种;将混合粉体以5℃/min的速率升温至900℃,煅烧2小时,将煅烧后的混合粉体经二次球磨2小时后得到ptcr陶瓷材料,将ptcr陶瓷材料与有机粘结剂密炼混合形成注射成型母料,其中,按照质量份计,有机粘结剂包括75份石蜡、20份聚乙烯、4份聚丙烯、1份硬脂酸;使用标准的注射成型工艺制得图1所示的发热主体结构,将电极与发热主体通过高温银浆相连接。

66.实施例2

67.如图2所示,图2是本实施例的发热体的结构示意图,发热体由多孔陶瓷基体22和覆盖在多孔陶瓷基体表面的发热膜21组成,发热膜21两侧覆盖有电极23,发热膜21含有ptcr陶瓷材料,ptcr陶瓷材料的居里温度为250℃。

68.本实施例的发热体按照以下方法制备得到:

69.将baco3、tio2、bi2o3、na2co3粉末以0.92:1:0.04:0.04的比例混合形成陶瓷粉末,每1mol陶瓷粉末中加入0

‑

0.01mol的第一元素氧化物和0

‑

0.0005mol的第二元素氧化物,并球磨2小时以得到混合粉体,其中,第一元素是y、la、sb、nb中的至少一种,所述的第二元素是mn、al、si中的至少一种;将混合粉体以5℃/min的速率升温至900℃,煅烧2小时,将煅烧后的混合粉体经二次球磨2小时后得到ptcr陶瓷材料,将ptcr陶瓷材料与有机载体混合形成厚膜浆料,其中,按照质量份计,有机载体包括40份松油醇、20份丁基卡必醇、10份邻苯二甲酸二丁酯、25份乙基纤维素、5份表面活性剂;使用标准的丝网印刷工艺将厚膜浆料涂覆于多孔陶瓷基体表面上形成发热膜,将电极涂覆于陶瓷基体上,使得电极分布于发热厚膜的两侧,并和发热厚膜相连接以得到发热体。

70.对照例1

71.对照例1中发热体的具体结构和加工成型方式与实施例2相同,其区别在于对照例1中采用的ptcr陶瓷材料居里温度为175℃。对照例1的发热体按照以下方法制备得到:

72.将baco3、tio2、bi2o3、na2co3粉末以0.96:1:0.02:0.02形成陶瓷粉末,将陶瓷粉末以5℃/min的速率升温至900℃,煅烧2小时,将煅烧后的混合粉体经二次球磨2小时后得到ptcr陶瓷材料,将ptcr陶瓷材料与有机载体混合形成厚膜浆料,其中,按照质量份计,有机载体包括40份松油醇、20份丁基卡必醇、10份邻苯二甲酸二丁酯、25份乙基纤维素、5份表面活性剂;使用标准的丝网印刷工艺将厚膜浆料涂覆于多孔陶瓷基体表面上形成发热膜,将电极涂覆于陶瓷基体上,使得电极分布于发热厚膜的两侧,并和发热厚膜相连接以得到发热体。

73.对照例2

74.对照例2使用ss316l不锈钢材质的金属蚀刻片作为发热体,使用检测发热片的阻值、并对照发热片材质的电阻温度系数(tcr)进行温度的测量和控制。

75.对照例3

76.对照例3使用铁铬铝合金材质的金属蚀刻片作为发热体,并在发热体上使用高温玻璃粉将温度传感器(ntc热敏电阻)固定在金属蚀刻片上。通过检测热敏电阻的阻值、并对照热敏电阻的电阻温度系数(tcr)进行温度的测量和控制。

77.二、居里温度检测

78.对实施例1、实施例2制备的发热体使用的ptcr陶瓷材料的电阻进行测试,测试采用数字万用表,测试电压为1.5v直流,以获得电阻温度曲线图。根据电阻温度曲线图可知,实施例1的ptcr陶瓷材料的电阻率在250℃发生3个数量级的跃升,实施例2的ptcr陶瓷材料的电阻率在275℃发生3个数量级的跃升,进而可知,实施例1的ptcr陶瓷材料居里温度为250℃,实施例2的ptcr陶瓷材料的居里温度为275℃。

79.三、温控性能比较

80.对实施例1、实施例2和对照例1制备的发热体进行温控性能测试,测试电压为15v直流,对发热体通电20秒,使用固定在发热体的发热面中点的热电偶,记录不同时间下发热体的温度。根据温控性能测试结果可知,实施例1和实施例2的温差范围均为

±

10℃左右,发热体的温度基本稳定在材料的居里温度附近。对照例1的温差范围为

±

25℃左右,发热体的温度在150和200℃之间。

81.四、雾化效果比较

82.比较分别使用实施例1、实施例2和对照例1制备的发热体的雾化装置的雾化效果,包括烟雾量和吸入烟雾的口感,比较结果如表1所示。根据表1可知,当发热体的居里温度低于200℃时(即对照例1的发热体),雾化装置的雾化效果不佳。

83.表1不同发热体的雾化效果

84.发热体温控范围烟雾量口感实施例1275

±

10℃较大正常实施例2250

±

10℃较大偏淡对照例1175

±

25℃较小没有香味

85.五、温控方法比较

86.比较实施例1、对照例2和对照例3制备的三种发热体的优缺点,比较结果如表2所

示。根据表2可知,具有ptcr特性的发热体发热速度较慢,在温控精度、电路复杂度、雾化器装配难度均优于对照例2和对照例3的温控方式。

87.表2不同发热体温控方法的优缺点比较

[0088][0089][0090]

以上应用了具体个例对本技术进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1