一种基于烟丝振动分选筛的分层自动称量机构的制作方法

1.本实用新型涉及一种自动称量机构,具体是一种基于烟丝振动分选筛的分层自动称量机构。

背景技术:

2.随着烟草行业的发展,烟支的品种越来越多样化,中短细爆等新品类不断出现,市场占有率逐年增长,消费者对产品质量要求越来越高,其中烟丝整丝率及碎丝率对烟支品质尤为重要,所以在烟丝生产过程中整丝率及碎丝率的测定必不可少,依据标准《yc/t 178

‑

2003烟丝整丝率、碎丝率的测定方法》,整丝率及碎丝率的测定方法中,利用烟丝振动分选筛,用三种规格的筛网将烟丝按四种尺寸分离,通过称量每层筛网筛出的烟丝重量,利用公式计算出整丝率及碎丝率。

3.传统的烟丝振动分选筛需要人工将每层筛网筛出的烟丝取出,放置到天平上逐一进行称量,再由人工计算出结果,检测效率低下,工序繁琐,费时费力。

技术实现要素:

4.为了解决上述问题,本实用新型提供了一种基于烟丝振动分选筛的分层自动称量机构,通过多层筛网的筛选及每层的端部设置烟丝暂存料斗机构及筛网最下层出口设置可升降称量机构,可实现烟丝筛分后的各类物料进行分批称量,结构简单,消除了人工自动称量的工序,减少了劳动力,使用简单方便,可以提高工作效率。

5.本实用新型的目的是通过以下技术方案来实现的:

6.一种基于烟丝振动分选筛的分层自动称量机构,包括机体、设置在机体内的多层折返式分选筛以及设在机体顶部的进料输送机构,其中:分选筛包括四层筛面,最下层筛面为无筛孔平板结构,在第一、二、三层分选筛的出料端分别设置有烟丝暂存料斗单元,在第四层分选筛的出料端下方设置自动称量单元;

7.所述烟丝暂存料斗单元包括料斗、翻转式封板及料斗支架,翻转式封板通过气缸、连杆及铰轴进行开合,实现物料的暂存和落料;

8.料斗通过料斗支架设置在分选筛的出料端,料斗支架两端连接在机体框架上。

9.第一、二层烟丝暂存料斗单元分别安装在第一、二层筛网出料端的下方;第三层烟丝暂存料斗单元的安装位置正对第三层筛网的出料端,第三层料斗侧边开设有与第三层筛网出料端对应的进料口。

10.所述烟丝暂存料斗单元中第一、二层烟丝暂存料斗单元的结构特征一致;

11.由于第一层烟丝暂存料斗单元中存储的烟丝需要经过第三层烟丝暂存料斗单元落入到第四层分析筛的板面上,且第一层烟丝暂存料斗中存储的烟丝量占总样品量的比重通常大于30%,烟丝量较大,所以为了使第一层烟丝暂存料斗中的烟丝能够顺利通过第三层烟丝暂存料斗,需要增大第三层暂存料斗的容积,因此第三层烟丝暂存料斗单元的上沿高于第三层分选筛的筛网面,为了能够使第三层分选筛筛出的烟丝落入到第三层烟丝暂存料

斗单元中,在第三层烟丝暂存料斗单元的靠近筛网的侧边设置有进料口,进料口的下沿低于筛网面,上沿高于筛网面,烟丝在分选筛的振动中能够落入到第三层烟丝暂存料斗单元中。

12.所述自动称量单元包括电子天平、称量料箱、料箱支撑架及升降机构,称量料箱通过支撑架及升降机构实现与天平的脱离与接触。

13.所述烟丝暂存料斗单元中,由气缸作为动力源驱动连杆绕铰轴旋转,使得安装于连杆上的翻转式封板打开一定角度实现物料暂存及落料,气缸一端固定在料斗支架上,另一端与连杆相连。

14.在机体的一侧设置有用于显示和操控工作状态的控制面板,所述控制面板与机构中所有电气部件相连接并控制其运行。

15.所述自动称量单元中,电子天平固定于机体底架上,料箱支撑架的框架尺寸大于电子天平的台面尺寸,使得料箱被托起或落下时,支撑架不与天平发生干涉。

16.更具体的说,

17.所述第一、二层烟丝暂存料斗单元安装在第一、二层筛网出料端的下方,第三层烟丝暂存料斗单元的安装位置在第三层烟丝暂存料斗的出料端,其侧边设置的进料口与第三层筛网出料端对应,所有烟丝暂存料斗呈左右交错分布,第一层的烟丝暂存料斗的落料口位置与第三层烟丝暂存料斗的位置上下相对应,使第一层的烟丝暂存料斗中的物料能够完全落入第三层烟丝暂存料斗中;第三层的烟丝暂存料斗的落料口的下方为第四层筛网,使第三层的烟丝暂存料斗中的物料能够完全落入第四层筛网上,并随着第四层筛网的振动输送到称量机构中;第二层的烟丝暂存料斗的落料口位置与称量机构相对应,使第二层的烟丝暂存料斗中的物料能够完全落入到称量机构中;

18.所述称量机构安装在烟丝振动分选筛的右侧底部位置,位置与第四层筛网的出料口相对应,并与上方第二层的烟丝暂存料斗的落料口相对应,使第四层上筛网上的烟丝和第二层的烟丝暂存料斗中的烟丝能够落入称量机构中;

19.进料输送机构设计在机体的上部,烟丝从输送带落入机体内部的筛网上。

20.各料斗底部均设置有封板,以气缸为动力源,通过铰链连接使封板上顶,将料斗下部的出料口封闭,实现振动分离后物料暂存在料斗之中,需要称量时封板打开,料斗中的烟丝下落至下一料斗或最下层筛网上。

21.电子天平安装于机体上。称量料箱放置于支撑架上,下方位置与电子天平向对应。

22.支撑架安装在升降单元上,支撑架的框架要大于电子天平的称量面,支撑架下落后,支撑架的高度要低于电子天平的称量面,使得称量料箱完全放置在电子天平上,并与支撑架脱离接触。

23.升降机构安装在机体上,升级的动力源可以是气动,也可以为电动,通过升降机构的升降带动称量料箱上下运运动,当支撑架在升降机构的推动下落下,称量料箱随之落至电子天平上,并与支撑架脱离,当支撑架在升降机构的推动下顶起,并托起放置在电子天平称量面上的称量料箱,称量料箱随之上升,并脱离电子天平。

24.本实用新型的有益效果是:通过多组烟丝暂存料斗单元及可自动升降的称量单元的配合即可实现烟丝的自动称量,消除了人工称量计算的繁琐过程,减少了劳动力,使用也更加方便,极大的提高了工作效率。

附图说明

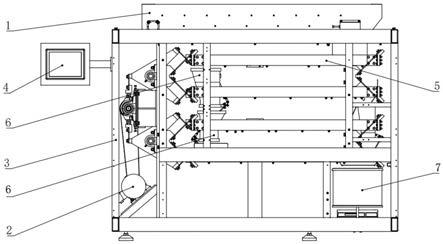

25.图1 为本实用新型的前视图,

26.图2为本实用新型的主要技术特征部分结构示意图,

27.图3为第一、二层烟丝暂存料斗单元底部封板打开的示意图,

28.图4为第一、二层烟丝暂存料斗单元底部封板闭合的示意图,

29.图5为第一、二层烟丝暂存料斗单元的轴测图,

30.图6为第三层烟丝暂存料斗单元的轴测图,

31.图7为自动称量单元中电子天平与称量料箱的分离状态示意图,

32.图8为自动称量单元中电子天平与称量料箱的接触状态示意图,

33.图1

‑

8中:1

‑

进料输送机构,2

‑

动力单元,3

‑

机体,4

‑

控制面板,5

‑

分选筛,6

‑

第一、二层烟丝暂存料斗单元,6.1

‑

料斗,6.2

‑

气缸,6.3

‑

连杆,6.4

‑

铰轴,6.5

‑

封板,6.6

‑

料斗支架,6.7

‑

侧面进料口,7

‑

自动称量单元,7.1

‑

电子天平,7.2

‑

升降机构,7.3

‑

支撑架,7.4

‑

称量料箱。

具体实施方式

34.本实用新型以下结合附图做进一步描述:

35.如图1

‑

8所示:一种基于烟丝振动分选筛的分层自动称量机构,包括机体3、设置在机体内的多层折返式分选筛5以及设在机体顶部的进料输送机构1,其中:分选筛5包括四层筛面,最下层筛面为无筛孔平板结构,在第一、二层分选筛的出料端下方分别设置有第一、二层烟丝暂存料斗单元6,在第三层分选筛的出料端设置有第三层烟丝暂存料斗单元6,第三层烟丝暂存料斗单元6的侧面进料口6.7与第三层分选筛的出料口相对应,在第四层分选筛的出料口下方设置自动称量单元7;

36.所述第一、二层烟丝暂存料斗单元安装在第一、二层筛网出料端的下方,第三层烟丝暂存料斗单元的安装位置在第三层烟丝暂存料斗的出料端,其侧边设置的进料口6.7与第三层筛网出料端对应(参见图2、图6)。

37.所述烟丝暂存料斗单元6包括料斗6.1、翻转式封板6.5及料斗支架6.6,翻转式封板6.5通过气缸6.2、连杆6.3及铰轴6.4进行开合,实现物料的暂存和落料;气缸6.2为单侧设置(参见图3、图4)、图5、图6);

38.所述自动称量单元7包括电子天平7.1、称量料箱7.4、料箱支撑架7.3及升降机构7.2,称量料箱7.4通过支撑架及升降机构实现与天平7.1的脱离与接触(参见图7、图8)。

39.所述烟丝暂存料斗单元中,由气缸6.2作为动力源驱动连杆6.3绕铰轴6.4旋转,使得安装于连杆上的翻转式封板6.5打开一定角度实现物料暂存及落料(参见图3),气缸一端固定在料斗支架上,另一端与连杆相连。

40.在机体3的一侧设置有用于显示和操控工作状态的控制面板4,所述控制面板与机构中所有电气部件相连接并控制其运行。

41.料斗6.1通过料斗支架6.6设置在分选筛的出料口下方,料斗支架6.6两端连接在机体框架上。

42.所述自动称量单元中,电子天平7.1固定于机体3底架上,料箱支撑架7.3的框架尺寸大于电子天平7.1的台面尺寸,使得料箱被托起或落下时,支撑架不与天平发生干涉(参

见图7、图8)。

43.本实用新型的使用过程如下:

44.烟丝通过输料机构落入到第一层筛网上,筛网将烟丝向前振动输送,在烟丝输送的过程中,由于筛网上安装有不同规格网孔的编织网,符合规格要求的烟丝会通过间隙落入到下一层的筛网上,不符合规格要求的烟丝会在第一层筛网上一直向前输送到第一层筛网出料端,然后落入到所对应的烟丝暂存料斗单元的料斗中,下一层的筛网的振动输送方向与上一层相反,再经振动分离后的烟丝输送到相对应的料斗中。

45.下面两层筛网与第一层筛网的流程一样,经过筛网的烟丝振动分选筛分分离,第一层、第二层、第三层筛网上的物料分别落入对应的料斗之中,第四层筛网由于是实心的金属板,筛网上的物料在振动过程中直接落入称量料箱中,筛分结束后升降机构下落,称量料箱与电子天平相接触,即可称量出最下层筛网的物料质量。

46.为了防止物料下落过程对天平造成冲击,需要使称量料箱与电子天平脱离,升降机构托起支撑架及称量料箱,然后第三层所对应的烟丝暂存料斗单元中的气缸推动封板打开,物料即可下落至最下层筛网上,然后筛网开始振动,将全部物料振动输送到称量料箱内,振动停止,升降机构将称量料箱降下并放置到电子天平上,称量出第三层筛网上的物料重量,升降机构重新升起,将称量料箱顶起,准备接下一筛面的接料称量。

47.接下来,由于第三层的烟丝暂存料斗的封板处于打开状态,第一层的烟丝暂存料斗单元的料斗封板打开,第一层的料斗中的物料可经第三层料斗下落至最四层筛网上,再经振动输送落入称量料箱中,升降机构将称量料箱降下并放置到电子天平上,称量出第三层筛网上的物料重量,升降单元重新升起,将称量料箱顶起,准备接下一筛面的接料称量。

48.打开第二层的烟丝暂存料斗封板,料斗中的物料全部落入到称量料箱内,升降机构将称量料箱降下并放置到电子天平上,称量出第二层筛网上的物料重量。

49.至此全部筛网上的物料重量都称量完毕,称量结束后由控制系统根据公式计算出相应的整丝率和碎丝率数据,测试结束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1