用于生产再造烟叶的方法和设备与流程

1.本发明涉及用于生产传统型和非传统型的再造烟叶的方法和设备,非传统型的再造烟叶也称为hnb(加热非燃烧(heat not burn))。

背景技术:

2.一般来说,通过将烟草副产品和加工废料(梗、小片叶子、粉末等)适当地磨碎成粉末,并与水、甘油粘合剂和其它液体添加剂混合,使得获得液体含量为约70%重量的极富流动性的混合物(浆料),然后以覆盖物(veil)的形式浇注在钢带上,并将其转移到干燥器中,从而获得再造烟叶。在这里,混合物的液体部分发生蒸发,从而固体残渣形成连续的烟草带,其宽度与钢带大致相同。随后,将干燥的混合物带从钢带上分离,并根据需要切割成各种尺寸的烟叶片。然后将这些烟叶片转变成细丝,将细丝适当混合后,送入传统的香烟包装机。

3.根据所用的原料,特别是根据是否使用颗粒大小为20μm至220μm的切碎的烟草副产品,或者是否使用尺寸为5mm和10mm之间的磨碎的烟草叶,再造烟叶被分为传统的或非传统的。

4.wo 2016/050469、wo 2016/050470、wo 2016/050471、wo 25 2016/050472描述了用于生产再造烟叶的已知技术,然而,这些技术需要大型设备并涉及高能耗,从而当浆料是相当易流动的产品时,使浆料达到烟草片的稠度。其中指出干燥炉的长度可达100米就足够了。

5.利用副产品生产再造烟叶的已知技术的另一个缺点在于,从浆料膜开始形成的薄片相当不规则,因为初始产品不均匀,并且它们在钢带上的分布也不均匀;因此,再造烟叶薄片不允许被有规律地卷绕或切割。

6.wo2019/157576描述了一种用于制备再造植物材料带的方法,其中,在预层压阶段和最终层压阶段之间,在混合器内提供预层压片的再混合,以便由随后送到的最终层压获得均匀的物料。

7.wo2020/058814公开了一种用于制备再造烟叶的方法,其中将切碎的烟草的固体成分与水、至少一种粘合剂和至少一种形成气溶胶的材料混合,直到形成液体含量为约30-50%(优选约35-40%)的浆料。

8.wo2016/067226描述了一种用于制备再造烟叶的方法,包括:第一干燥单元、研磨单元、用于固体成分(即烟草粉末和天然粘合剂的固体粉末)的混合单元、用于液体成分(即具有丙二醇和甘油的液体/纳米凝胶)的混合单元、用于将固体混合成分与液体混合成分混合的单元、获得0.15-0.3mm的膜的一至三个层压单元,以及用于降低膜的含水量的干燥器。

技术实现要素:

9.本发明的目的是消除这些缺点,用小得多的设备生产传统和非传统的再造烟叶。

10.本发明的另一个目的是以有限的能耗生产再造烟叶。

180μm;

[0036]-粉碎机20和/或研磨机24和/或销棒粉碎机(pin mill)54;

[0037]-混合器80,其被供给计量数量的切碎的材料、水、至少一种粘合剂和至少一种用于形成气溶胶的材料,并且其被配置成获得液体含量为约30-50%,优选为约35-40%的混合物,

[0038]-第一轧制单元100,用于由所述混合物获得厚度为约1-20mm(优选为约1-10mm)的连续带材,

[0039]-轧制线116,位于所述第一轧制单元100下游,以使所述连续带材的厚度为90-280μm,优选约140-200μm,

[0040]-干燥器122,位于所述轧制线116的下游,以使被轧制并离开所述轧制线116的所述带材的液体含量为约8-15%。

[0041]

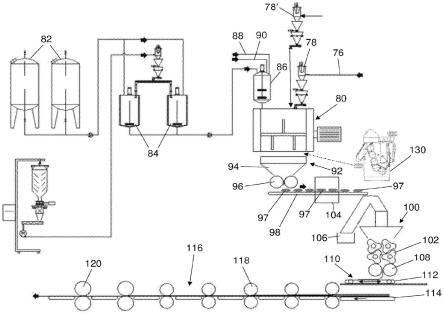

有利地,该设备还包括混合物成形单元92,用于形成所述混合物的多个部分97;因此,合适地,第一轧制单元100被配置成由所述混合物的部分97形成厚度为约1-20mm(优选为约1-10mm)的连续带材。

[0042]

优选地,根据本发明的设备包括:

[0043]-起始固体产品(烟叶、梗、叶碎片、粉末等)的预处理部件,为其随后的研磨处理做准备,

[0044]-等待随后与合适的处理液体混合的研磨和储存部件;合适地,所述研磨部件包括所述研磨单元,

[0045]-固体和液体材料的混合部件,以获得具有相当稠密稠度的均匀混合物,

[0046]-用于将混合物,尤其是所述混合物的多个部分转换成连续带材的部件,

[0047]-将连续带材减小至所需的最终厚度的轧制线,

[0048]-层压幅材的干燥部件。

[0049]

便利地,起始固体产品的制备和预处理部件是不同的,这取决于该设备是旨在生产传统型(图2)还是非传统型(图3)的再造烟叶。此外,有利地,还可以提供用于烟草梗的制备和预处理的部件(图4),用于传统和非传统再造烟叶的生产。

[0050]

有利地,如果制备和预处理部件旨在向用于生产传统型的再造烟叶的设备(图2)供料,其包括含有烟草副产品的纸箱的翻转机2,目的是将其内容物翻转至振动传送带6的进料器4上,该振动传送带6从待处理的产品中分离任何重的物体。该重的物体被收集在合适的容器8中,同时待处理的产品通过气动输送管线10、旋风分离器12、配备有用于移除任何金属物体的金属探测器16的输送带14以及气动输送管线18被转移至粉碎机20,粉碎机20优选为低温型。

[0051]

有利地,如果制备和预处理部件被提供用于制备非传统型的再造烟叶(图3),其包括具有工作台22的进料工位,用于从约200kg的纸箱中拆包烟叶捆(纸箱通常含有烟叶捆),并将烟叶捆转移到研磨机24。

[0052]

便利地,该研磨机24的出口通过气动输送管线26连接到旋风分离器28,在旋风分离器28中,输送空气与固体产品分离,固体产品被转移到振动筛30,用于从产品的剩余部分中分离精细部分。精细部分的出口直接连接到低温粉碎机20,而产品的剩余部分的出口向传统的捻线操控机(twine levering machine)32供料,该捻线操控机32清除先前未从烟叶

捆中去除的任何捻线。

[0053]

捻线操控机32的出口向分级室34供料,用于从磨碎的烟叶中分离任何重的异物,烟叶通过气动输送管线36、旋风分离器38、配备有用于清除任何金属物体的金属检测器42的传送带40、称重系统43(主秤)和气动输送管线44被转移到储存和混合筒仓45,然后它们可以从那里通过另一气动输送管线44’被输送到低温粉碎机20。这些筒仓45的尺寸被设计成容纳根据待制备的特定配方形成批次所需的产品量。

[0054]

有利地,如果制备和预处理部件被提供用于制备用于生产传统和非传统再造烟叶的烟草梗(图4),其包括含有烟草梗的纸箱的翻转机46、连至用于从这些烟草梗中分离出任何重的物体的振动输送机50的烟梗进料器48,以及用于将他们转移到销棒粉碎机54的气动输送线52,在销棒粉碎机54那里烟草梗被磨碎。

[0055]

销棒粉碎机54的出口又通过配备有旋风过滤器58的气动输送管线56连接到一个或多个储存筒仓60。

[0056]

一个或多个筒仓60的出口通过螺旋输送机62连接到称重系统64(副秤),该称重系统64在将磨碎的梗通过相同的气动输送线44’输送到储存和混合筒仓45之前,按照待制备的特定配方所需的百分比对磨碎的梗进行计量。

[0057]

如上所述,根据本发明的设备还包括粉碎机20(图5),该粉碎机研磨所接收的各种产品,直到其平均颗粒尺寸为约20-220μm,优选为约80-180μm。

[0058]

尽管使用低温销棒粉碎机更有利,其可以使产品保持在较低的加工温度下,从而保留烟草的香味,但仍可以使用各种类型的粉碎机。

[0059]

销棒粉碎机本身是传统的,并且在封闭结构内包括一个固定盘和一个旋转盘或两个反向旋转盘,设置有面对的和部分互穿的针。它本身是一种传统的装置,在图5和图6中用20整体表示,但没有示出它的内部结构特征或操作模式。

[0060]

优选地,销棒粉碎机20被设计成进行低温研磨,即在液氮存在下进行研磨。

[0061]

如上所述,在再造烟叶生产设备中,低温销棒粉碎机20比传统的粉碎机更有优势,主要是由于待磨碎的产品的处理方式不同。事实上,在室温下研磨会导致产品质量差,而在液氮存在下研磨可以允许保持产品的物理性质、化学和感官特性。

[0062]

低温研磨过程中使用的液氮量是研究该过程利弊时要考虑的一个关键因素,并且可能因所加工的材料而异。将温度为-175℃的液氮注射到螺旋输送机68的腔室内的产品上,螺旋输送机68向粉碎机20供料,并且产品与氮气接触的停留时间为约2-5秒。这也是螺旋输送机内的产品向销棒粉碎机供料的传送时间。离开粉碎机20的产品的温度有利地低于10℃,从而在与待冷却的烟草接触时几乎瞬间释放的氮蒸汽以逆流方式通过粉碎机的整个进料系统,达到所需的预冷却效果。预冷系统和粉碎机中的液氮流量由热电偶控制,这使得低温研磨过程完全自动化。

[0063]

总之,低温研磨的积极因素是:

[0064]-更高的产量,

[0065]-成品的质量更好,不会破坏或撕裂分子结构,

[0066]-所需能量减少,

[0067]-成品的质量更好,

[0068]-由于过热和氧化造成的浪费更少,

[0069]-更均匀和更精细的成品,

[0070]-研磨系统中需要再加工的材料量更少。

[0071]

便利地,低温销棒粉碎机20的出口连接到流化床筛70,该流化床筛70具有从不可避免存在的较大尺寸产品中分离出磨碎的产品的功能,该磨碎的产品来自粉碎机本身,并且通常具有约20-220μm(优选约80-180μm)的平均颗粒尺寸。

[0072]

因此,便利地,流化床筛70具有对产品进行分类的功能,并且在将大于220μm的部分和20μm至220μm的产品分离之后,将大于220μm的部分重新引入粉碎机20中,20μm至220μm的产品通过气动运输装置72被送到一个或多个混合和储存筒仓74中。

[0073]

有利地,混合和储存筒仓74的出口通过气动输送管线76向旋风过滤器78供料,该旋风过滤器78具有分解含尘空气的功能,更具体地说是从空气中分离出灰尘,然后将灰尘回收并重新引入循环中,然后可以将空气排出。

[0074]

便利地,旋风过滤器78的出口通过连续配料系统(优选具有螺旋桨),向混合器80供料,混合器80可以是各种类型,例如水平倾斜型或垂直螺旋型。

[0075]

混合器80被供给计量数量的磨碎的烟草、水、至少一种粘合剂和至少一种形成气溶胶的材料,并且被配置成获得液体含量为约30-50%(优选约35-40%)的混合物。

[0076]

具体地,在本说明书中指出的液体或水分含量的值旨在根据测量系统以湿基确定。具体地,水分含量值定义为相应产品总质量中所含水分的百分比,换句话说,即水量与组件总质量之间的百分比。便利地,这些值是使用文献中提供的测量产品中水分含量的传统方法获得的,例如nils rose等人在“分析和生物分析化学”(2014年7月1日,第1-16页)发表的“烟草水分、水和烘箱挥发物-烟草工业中常用水分测定方法的现状报告(tobacco moisture,water and oven volatiles-a status report of common moisture methods used within the tobacco industry)”中的方法。

[0077]

优选地,至少一个用于进水的导管、用于形成气溶胶的材料(例如甘油)和至少一种粘合剂(粘结剂)连接到混合器80。便利地,可以为待制备的特定配方所需的其它添加剂提供一个或多个入口导管。

[0078]

更特别地,该设备包括一个或多个用于气溶胶形成材料的储罐82和一个或多个预混合器84,所述用于气溶胶形成材料可以被引入其中,并且优选地,多种添加剂以正确的比例计量,以形成将被引入混合器80的液体。

[0079]

为了增加成品片材的阻力,同时增加产品本身的密度,本发明设想将其与混合物的其它组分(包括粉状纤维素)一起引入混合器80。便利地,所用的纤维素粉末由从天然纤维素获得的有机纤维组成,而不是由纤维素衍生的化合物组成。如此添加的粉状纤维素优选具有50μm至100μm的颗粒尺寸,并且相对于磨碎的烟草,其百分比优选为2%至10%重量。

[0080]

所述添加的粉状纤维素主要或完全是天然来源。具体地,如此添加的粉状纤维素不是合成的,也不是通过化学处理获得的。

[0081]

便利地,如此添加的粉状纤维素不具有粘合功能,但具有降低成品比重和减少烟草固体成分的功能,因此降低了成品的成本,因为纤维素的成本比烟草低得多。此外,纤维素的添加通过增加拉伸强度使成品不易碎,因此它更容易加工,这在要获得成品的折叠片的情况下特别有用。

[0082]

在使用前,装在袋子或大袋中的这种粉状纤维素可以直接被引入混合器80(图1),

在这种情况下,在倒入传统的料斗后,它被送入旋风过滤器78’,该过滤器通过连续的定量系统,最好是螺旋型的,将它以计量的数量引入混合器80。

[0083]

或者,粉状纤维素也可以通过旋风过滤器78’和连续定量给料系统引入气动输送管线44’中,气动输送管线44’向混合和储存筒仓供料,然后通过气动输送管线44’将粉状纤维素与管线本身中存在的混合物的其它组分一起从混合和储存筒仓转移到粉碎机20(图5)。然后,混合和储存筒仓45的内容物通过输送管线76从粉碎机20转移到位于混合器80入口处的称重装置。

[0084]

用于气溶胶形成(特别是用于形成可见气溶胶)的优选材料的实例包括多元醇(例如甘油、丙二醇、三甘醇和四甘醇)、一元、二元或多元羧酸的脂肪族酯(例如硬脂酸甲酯、十二烷基二甲酯(dimethyl dodecanedium)和十四烷酸二甲酯)以及它们的混合物。合适地,甘油、丙二醇、三甘醇和四甘醇可以混合在一起形成气溶胶形成材料。气溶胶形成材料也可以作为粘合剂的一部分提供(例如,当粘合剂是丙二醇藻酸酯时)。有利地,也可以提供用于气溶胶形成的材料的合适组合。

[0085]

优选地,所述至少一种粘合剂包括羟丙基纤维素、羟丙基甲基纤维素、羟乙基纤维素、微晶纤维素、甲基纤维素、羧甲基纤维素(cmc)、玉米淀粉、马铃薯淀粉、瓜尔胶、刺槐豆胶(locust bean gum)、果胶和藻酸盐(例如藻酸铵和藻酸钠)中的至少一种。

[0086]

优选地,粘合剂和添加的粉状纤维素由彼此不同的材料限定。便利地,粉状纤维素主要用于形成具有高增稠效果、假塑性行为和良好的保留液体能力的三维框架,而粘合剂专门或主要用于将待混合的各种组分粘合在一起。

[0087]

有利地,预混合器84的出口连接到水合器86的入口,水合器86具有连接到供水管线88和压缩空气供应管线90的其它入口。

[0088]

优选地,混合器80的出口向混合物成形单元92供料,以获得多个部分97,优选地,形状像面包/面包并且彼此分离。便利地,成形单元92包括一对成形滚筒96,它们受到优选平行于滚筒自身轴线的凹槽的影响,并旨在在入口处拾取混合物,并在出口处供应部分97。有利地,单元92也配置成粗选混合物,并且为此目的,优选地,包括设置有内部块料破碎机的料斗94和在底部的所述一对成形滚筒96。

[0089]

有利地,在成形单元92的出口处,设置有传送带98,用于将部分97转移到第一轧制单元100。

[0090]

优选地,第一轧制单元100包括叶片式进料器102,以均匀化由部分97形成的混合物。

[0091]

有利地,沿着从成形单元92到叶片式进料器102的转移路径,可以设置有另一个金属探测器104,该金属探测器104具有清除任何可能仍然存在于混合物中并可能损坏后续的处理单元的金属部分的功能。这些金属零件沿着不同的路径被输送到叶片式进料器102的入口,并被收集在合适的容器106中。

[0092]

叶片式进料器102包括一系列叶片进料辊,在这些叶片进料辊之间,这些部分通过97(从成形单元92的成形辊96出来),以便在被推到一对轧制辊108之间之前混合在一起并均匀化,轧制辊108被配置成形成厚度约1-20mm(优选约1-10mm)的连续带材。

[0093]

因此,便利地,叶片式进料器102使离开成形单元92的可能有结块的产品均匀化。此外,有利地,叶片式进料器102还推进产品,以将其推入一对层压滚筒108之间的入口。

[0094]

因此,便利地,第一层压单元100包括均匀化模块,优选地由进料器叶片102限定,该均匀化模块位于相对于由至少一对层压滚筒108限定的预层压模块的紧接上游,该预层压模块被配置成形成厚度为约1-20mm(优选约1-10mm)的连续带材。有利地,由此获得的带材具有更大的弹性。

[0095]

便利地,在该设备的未示出的版本中,轧制线116可以直接设置在叶片式进料器102的下游。具体地,在这种情况下,轧制线接收厚度为约1-20mm(优选约1-10mm)的单层连续带材,该带材来自设置在叶片式进料器102中的第一层压单元100。有利地,在第一层压单元100的下游和层压线116的上游,可以设置有层压单元110。优选地,它被配置成布置在来自第一轧制单元100的具有约1-10mm厚度的单层连续带材的几层上,以便将其转变成具有约2-20mm厚度的多层带材,然后将其送到轧制线116的入口。

[0096]

优选地,所述分层单元110由上游传送带112组成,该上游传送带112具有将产品带放置在下面的下游传送带114上的功能,该下游传送带114优选地属于轧制线116,布置产品带使其层叠在所述下游传送带114上(例如通过自身的多次折叠)。优选地,上游传送带112相对于下游传送带114高,并且相对于其支撑结构配备有连续的向前运动,同时平行于其纵向轴线具有与其支撑结构的交替运动。

[0097]

便利地,分层单元110向随后和下面的轧制线116供料,并且根据设备的类型,分层单元110的上游传送带112可以平行或垂直于轧制线116布置。特别地,如果轧制线116的下游传送带114的宽度基本上等于离开分层单元110的产品带的宽度,则上游传送带112平行于设置在轧制线116中的下游传送带114布置(图1),而如果轧制线116的下游传送带114比离开分层单元110的产品带宽,上游传送带112优选被布置成与轧制线116中设置的下游传送带114正交(图8),从而随着其运动可以在轧制线116的整个有用宽度上分配产品带。

[0098]

便利地,在两种情况下,分层单元110的上游传送带112的支撑结构的交替运动导致产品带的分层(这将第一轧制单元100留在轧制线116的下面的第一下游传送带114上),并形成宽度基本上等于轧制线本身的有用宽度的分层带。

[0099]

轧制线116由几个轧制工位形成,每个轧制工位包括一对滚筒118,滚筒118在它们之间界定了逐渐变窄的通道,以逐渐减小被加工的产品带的厚度。具体地,轧制线116被配置成逐渐使连续带材的厚度达到90-280μm,优选约140-200μm。

[0100]

优选地,在每个轧制工位和下一个轧制工位之间有传送带114,传送带114的长度优选为约1.5-2m,其具有允许产品在进行随后的轧制步骤之前停留的功能。

[0101]

有利地,然后由一个或多个校准工位完成轧制线116,每个校准工位由一对校准层压辊120形成。

[0102]

有利设置的是,118以及可能还有校准辊120可以被加热,以便能够在层压期间已经开始干燥阶段。便利地,在轧制线116的下游有干燥器122,干燥器122优选具有空气再循环(图7),以使所述轧制带材的液体含量达到约8-15%。有利地,干燥器122可以分成两个彼此串联放置的单元124、126。更特别地,上游单元124被设置为用于执行第一干燥阶段,并且在内部配备有钢带或网状传送带,用于运输离开轧制线16的产品;下游单元126被设置为用于执行第二干燥阶段和随后的冷却阶段,并且内部配备有网状传送带。

[0103]

此外,干燥器122有利地在入口和出口处设置有传感器128,传感器128优选具有红外线,其沿着产品的整个长度监控产品。

[0104]

刚刚描述的用于生产传统再造烟叶的设备(图2)的操作如下。

[0105]

优选地,将烟草废料容器放置在翻转机2上,翻转机2将产品翻转到进料器4上,进料器4将产品转移到振动输送机6。在这里,任何重的物体被从烟草副产品中分离出:前者被收集在容器8中,而后者被气流沿着气动输送管线向上转移到旋风分离器12,旋风分离器12将空气从固体产品中分离出来,并让固体产品落在输送机14上,用于通过气动管线18将它们转移到低温粉碎机20。

[0106]

优选地,对于非传统型的再造烟叶的生产(图3),将含有烟叶的纸箱放置在拆包工作台22中,在那里,单捆烟叶被从纸箱中取出并被送到研磨机24,研磨机24将烟叶本身减小到5mm至10mm的基本均匀的尺寸。

[0107]

便利地,磨碎的产品然后沿着气动输送管线26被转移到旋风分离器28,旋风分离器28将其从空气中分离并使其落到振动筛30上。

[0108]

在这里,精细部分从剩余部分中被分离出来,该精细部分被直接送至低温粉碎机20,该剩余部分在通过捻线操控机32后到达分类室34。在此,任何重的物体从磨碎的叶子中被分离出来,在受到金属探测器42的控制后被送到低温粉碎机20。

[0109]

便利地,如果配方需要,也可以将切碎的烟草梗转移到相同的低温粉碎机20中,该低温粉碎机可以用于生产传统和非传统的再造烟叶。

[0110]

在这种情况下(图4),装有梗的容器被放置在翻转装置46上,翻转装置46将梗本身向振动传送带50供料,以移除任何重的物体。然后,梗通过气动管线52被转移到销棒粉碎机54,销棒粉碎机54将梗切碎以将其减小至尺寸为5mm至8mm。

[0111]

从这里,在旋风器58中从输送空气中分离的切碎的梗被转移到储存筒仓60,来自不同质量的烟草的不同类型的梗可以从储筒仓60被拾取,并通过螺旋输送机62被转移到梗分配器64,梗分配器64根据待制备的特定配方对它们进行定量。

[0112]

正确数量的磨碎和定量的梗通过气动管线66被转移到低温粉碎机20。

[0113]

有利地,不管要生产的再造烟叶的类型如何,因此不管引入切碎单元的烟草固体部分的类型如何,最后得到的磨碎的产品的平均颗粒尺寸为约20-220μm,优选为约80-180μm。优选地,由低温粉碎机20供给的流化床筛出来的磨碎的产品的平均颗粒尺寸为约20-220μm,优选为约80-180μm。

[0114]

有利地,如此磨碎的产品被送到混合和储存筒仓60,然后根据需要从那里取出产品并转移到混合器80。

[0115]

除了磨碎的烟草和纤维素以及通常来自混合和储存筒仓45的所有固体产品之外,还引入水、至少一种粘合剂和至少一种形成气溶胶的材料。有利地,也可以引入压缩空气和其他添加剂,尤其包括磨碎的丁香。

[0116]

便利地,然后将全部物料混合在一起,形成液体(水分含量)百分比(以湿基重量计)为约30-50%(优选约35-40%)的浆液,即相当稠密的稠度。

[0117]

优选地,如此获得的混合物被转移到成形单元92,从该成形单元92中出来多个部分97,优选地成形为面包状。

[0118]

从成形单元92出来的这些混合物的部分97被适当地转移到第一轧制单元100,该第一轧制单元100被配置成使混合物均匀化并在出口处提供厚度为约1-20mm(优选为约1-10mm)的连续带材。从第一层压单元100出来的该连续带材,被直接转移到层压线116,或者

通过分层单元110自身折叠,从而以分层的形式存放在轧制线116的入口带114上。

[0119]

便利地,如上所述,通过让连续带落在传送带112上来获得分层,传送带112相对于其支撑结构前进,支撑结构通过交替运动来移动,以便将产品带布置在所述入口传送带114上的几层上。根据设备和交替运动的方向、紧接在分层单元110下游的传送带112的支撑结构,产品带平行于轧制线116的纵向方向或与其正交地布置在几层上。

[0120]

便利地,在从轧制线116的一个工位到另一个工位的每个通道处,产品带经受厚度减小,直到它达到对应于输出校准滚筒120的所需厚度,该厚度具有约90-280μm(优选约140-200μm)的显著恒定值。此外,有利地,在轧制线116的出口处,如果层压滚筒118被加热并且水的去除已经在轧制过程中开始,则该带材具有低于20%或者甚至低于15%的液体含量。

[0121]

然后,离开轧制线116的产品的幅材在干燥器122中进行干燥,在干燥器中其液体含量达到约8-15%。

[0122]

优选地,干燥器122是空气再循环的,并且与传统上在再造烟叶生产设备中使用的干燥器相比,在制造复杂性和总尺寸以及能量消耗方面,它更有优势。这是因为传统设备处理非常易流动且不太稳定的产品(浆料),不像根据本发明的设备所处理的产品,其密度大得多且稳定得多。因此,虽然处理浆料的设备需要传统的辐射和传导干燥器,但是根据本发明的设备可以有利地使用再循环空气干燥器122,其具有网状传送带或用于第一干燥阶段的钢传送带与用于第二干燥阶段和冷却阶段的网状传送带的组合系统。这样,在具有相同性能的情况下,获得了减小的尺寸(为约45m,相比之下传统干燥机超过100m)和更低的能耗,这是由于要去除的水量更少(使用约1000kg/小时的蒸汽/小时,相比之下,传统干燥机使用超过5000kg/小时的蒸汽)。

[0123]

便利地,在干燥器122的出口处,产品被准备好卷绕成卷或切成预定尺寸的线,用于包装香烟。

[0124]

便利地,在根据本发明的方法中,混合物的均匀化主要或专门通过叶片式进料器102执行,并且在任何情况下总是并且仅在预轧制模块的上游进行,优选地紧接在预轧制模块的上游进行,预轧制模块将均匀化的混合物转变成厚度为约1-20mm(优选约1-10mm)的连续带材,以递送在最终轧制线116中。

[0125]

具体地,一旦均匀化的混合物被转变成厚度为约1-20mm(优选约1-10mm)的连续带,后者不再被再混合,而是以带材的形式被送到轧制线116,从而达到所需的厚度,该厚度具有约90-280μm(优选约140-200μm)的显著恒定值。有利地,轧制线116在入口处接收带材,而不是不成形的混合物,这一事实允许保证恒定的入口流量,增加随后的轧制步骤中薄片厚度的精确性,并且还允许减少同一生产线的层压滚筒118的数量,从而降低设备的成本和总体尺寸。

[0126]

便利地,如果该设备被设想用于生产非传统型的再造烟叶,除了使用已经描述的不同的制备和处理部件之外,它还使用滚筒精磨机130作为成形单元92的替代,或者作为成形单元92的补充和其上游,滚筒精磨机130的任务是使混合物的固体成分达到不超过20μm的颗粒尺寸。

[0127]

精磨机(图7)包括在封闭容器内的多个滚筒132,这些滚筒132彼此紧邻地顺序布置,以便界定相应的研磨槽。下部滚筒132’安装在其轴线在含有所有其它滚筒132的轴线的

平面之外,并且起到混合物的进料器的作用,该混合物从容器的底部被取出并向上上升,以便在下部滚筒和紧邻上方的滚筒之间通过,然后跟随所有其它滚筒。混合物在其间通过的各对滚筒132以不同的速度旋转,意思是上滚筒比与之配合的下滚筒以更高的速度旋转,使混合物在通过每对滚筒132之间的过程中受到拉伸,从而减小混合物本身的颗粒尺寸。事实上,精磨过程成功的一个基本参数正是不同滚筒132的不同速度,已经通过研磨槽的全部混合物的通过取决于该速度。

[0128]

滚筒之间的压力由液压控制。

[0129]

所有的滚筒132都用冷水冷却,冷水在每个滚筒内循环,并以这种方式对比热量,热量是由于滚筒的运动和与产品的摩擦而从混合物中产生的。通过这种方式,产品物质的温度降低,直至达到25℃

[0130]

由于刚刚描述的精磨机130,由后者的滚筒132施加在混合物上的摩擦作用,产生了烟草中,尤其是烟草梗中所含的纤维素纤维的相当大的粘合作用,并且这涉及产生产品的芳香成分和消除将更多纤维引入混合物中以获得所需粘合效果的需要的双重优点。

[0131]

在该不同的实施例中,设备的操作规定,来自制备和预处理工位的切碎的叶子和切碎的梗根据待获得的配方以成比例的定量数量被供给到低温销棒粉碎机20,并且由此导致颗粒尺寸为约20-220μm,优选为约80-180μm。

[0132]

然后以已经描述的方式将产品转移到混合器80中,在混合器80中如上所述形成产品混合物。

[0133]

这样获得的混合物然后被供给到滚筒精磨机130,该滚筒精磨机130的任务是使混合物的固体成分达到不超过20μm的颗粒尺寸。这样,由精磨机130的滚筒132施加在混合物上的摩擦作用产生了包含在烟草中的纤维素纤维的相当大的粘合作用,尤其是在烟草梗中,这带来了双重优点,一方面,产生产品的芳香成分,另一方面,消除了将更多纤维引入混合物以获得所需粘合效果的需要。

[0134]

在图1中示意性地示出了精磨机130在混合器80和成形单元92之间的位置,但是本发明也提供了精磨机130可以是成形单元92的替代,并且在这种情况下,混合物离开精磨机130并被直接转移到第一轧制单元100,用于根据已经描述的方法继续加工循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1