具有金属镀膜层的陶瓷雾化芯及其制备方法与流程

1.本发明涉及电子雾化设备的雾化芯技术领域,特别涉及一种具有金属镀膜层的陶瓷雾化芯及其制备方法。

背景技术:

2.电子雾化设备可将待雾化的溶液即雾化液进行加热而发出烟雾或气雾供使用者吸食。现有的电子雾化设备,一般包括电池组件和雾化组件,电池组件内具有给雾化器供应电源的电池,雾化组件包括雾化芯,雾化芯一般包括多孔体和发热元件,发热元件在通电时可将雾化液雾化成气雾。电子雾化设备具体应用于电子烟、医用药物雾化设备、草本精华雾化设备等,其基本工作是提供加热、雾化功能,将电子雾化设备内储存的雾化液如烟液、药液等溶液转化为蒸气、气雾或气溶胶。

3.雾化芯是包括电子烟在内的电子雾化设备的最核心的部件,其性能的优劣直接决定了雾化液的雾化效率、烟雾特性、功效与安全性。其中发热元件是雾化器和雾化芯的关键部件。目前,传统的发热方式为预埋电阻发热丝、发热片或者印刷电阻发热线路,为了提高发热线路面积,也有采用网格状电阻丝的,但是这类发热方式实际有效的雾化面积较小,无法与雾化芯的雾化面进行良好的匹配,只有与发热金属接触的部分能够产生雾化,因此雾化液的雾化量受到限制;另外由于只有线路的部分发热,陶瓷表面的温度梯度较大,加热不均匀,容易产生积碳与漏液的现象;同时,采用电阻丝或印刷电路的发热方式在高温工作下产生热应力的不均衡,也有断路风险,以上问题均会对抽烟体验、产品一致性带来负面影响。

技术实现要素:

4.本发明所要解决的技术问题是克服现有雾化芯雾化量小、容易积碳和漏液、电路容易断路和产品一致性不好的问题,提供一种具有金属镀膜层的陶瓷雾化芯及其制备方法。

5.本发明的技术解决方案是,一种具有金属镀膜层的陶瓷雾化芯,包括多孔陶瓷体和设于多孔陶瓷体表面的纳米级的金属镀膜层,所述多孔陶瓷体设有许多微孔用于吸收、渗透和传导雾化液,所述金属镀膜层在对应于所述多孔陶瓷体的表面微孔的位置设有贯通的膜孔,所述金属镀膜层包括发热层,所述发热层通电后发热用于加热蒸发雾化液。

6.优选地,所述金属镀膜层还包括过渡层,所述过渡层设于所述多孔陶瓷体与所述发热层之间,所述过渡层与所述发热层由不同的金属或合金或金属化合物材料构建。

7.优选地,所述多孔陶瓷体还包括表面处理层,所述表面处理层设于所述多孔陶瓷体与所述金属镀膜层之间。

8.优选地,所述表面处理层由若干纳米级的分层构成,相邻之间的所述分层由不同材料构成。

9.优选地,还包括用于保护发热层的保护层,所述保护层设于所述金属镀膜层的外

侧。

10.优选地,所述多孔陶瓷体的微孔的孔隙率为10%-70%,平均孔径为0.5um-70um。

11.优选地,所述多孔陶瓷体由多孔陶瓷胚体烧结制成,所述多孔陶瓷胚体的构成材料按重量份包括以下组分:25%-70%的陶瓷粉体,5%-40%的造孔剂,5%-40%的烧结助剂,10%-35%的成型剂。

12.优选地,所述陶瓷粉体的构成材料包括高岭土、硅藻土、氧化铝、氮化硅、碳化硅、石英砂、玻璃砂,黏土,长石粉、融石英、堇青石、莫来石中的至少一种。

13.优选地,所述陶瓷粉体的构成材料还包括纳米二氧化硅。

14.优选地,所述陶瓷粉体的粒度为100目-2000目。

15.优选地,所述造孔剂的构成材料包括石墨、淀粉、木粉、面粉、豆粉、聚苯乙烯微球、聚甲基丙烯酸甲酯微球、蔗糖、植物纤维中的至少一种。

16.优选地,所述造孔剂的粒径为5um-100um。

17.优选地,所述烧结助剂的构成材料包括氧化硼、硅酸钠、氧化硅、氧化钾、氧化锂、氧化钡、氧化镁、氧化钙、氧化铁、氧化钛、氧化锌、氧化锆中的至少一种。

18.优选地,所述成型剂的构成材料包括石蜡、蜂蜡、硼酸、油酸、硬脂酸、聚乙烯、聚丙烯、聚乙酸乙烯酯、聚乙烯醇缩醛、乙烯-乙酸酸乙烯共聚树脂、氯乙烯-乙酸乙烯共聚树脂、过氯乙烯树脂、聚丙烯酸酯、聚酰胺中的至少一种。

19.优选地,所述表面处理层的构成材料包括氧化锆、氧化硅、氮化铝、氮化硅中的至少一种。

20.优选地,所述表面处理层的厚度为5nm-500nm。

21.优选地,所述过渡层的构成材料包括钛、钽、铌、氮化钛、氮化钽、氮化铌中的至少一种,所述发热层的构成材料包括铂、银、钯、镍、铬、银钯合金、镍铬合金中的至少一种。

22.优选地,所述过渡层的厚度为5nm-200nm,所述发热层的厚度为50nm-1500nm。

23.优选地,所述过渡层和发热层的金属镀膜工艺包括直流溅射法、或磁控溅射法、或真空蒸发法。

24.优选地,所述保护层的构成材料包括氧化铝、氮化硅、氮化硼、氮化钛、氮化钽中的至少一种。

25.优选地,所述保护层的厚度为50nm-1um。

26.优选地,所述金属镀膜层的两个远端设有与所述金属镀膜层紧密贴合连接的电极层。

27.优选地,所述电极层在所述多孔陶瓷体或金属镀膜层上印刷银浆、或印刷银钯浆、或印刷镍铬浆后烧结构成,其厚度为10um-200um。

28.本发明的另一种技术解决方案是,一种具有金属镀膜层的陶瓷雾化芯的制备方法,其特征在于,包括以下步骤:

29.⑴

.按照配方称取陶瓷粉体、烧结助剂、造孔剂、成型剂,将称重配好的以上物料进行密炼、造粒,得到造粒体;

30.⑵

.将所述造粒体加入注塑机的模具,通过注塑制成多孔陶瓷胚体;

31.⑶

.将所述多孔陶瓷胚体埋入排蜡粉进行排蜡烧结,排蜡后的样品清洗排蜡粉,干燥后进行二次烧结,得到多孔陶瓷体;

32.⑷

.将所述多孔陶瓷体进行超声清洗、烘干、真空干燥处理;

33.⑸

.将所述多孔陶瓷体放入镀膜治具,仅使多孔陶瓷体的雾化面暴露,采用磁控溅射仪,通过物理气相沉积镀膜技术即pvd技术对多孔陶瓷体的暴露表面进行过渡层镀膜;

34.⑹

.过渡层镀膜结束后,采用磁控溅射仪,通过pvd技术在所述过渡层上进行发热层镀膜;

35.⑺

.发热层镀膜结束后,将所述多孔陶瓷体放入印刷治具,通过预制好的网版在发热层镀膜的两个远端印刷银浆,印刷完成后在设定温度下流平;

36.⑻

.将印刷银浆后的所述多孔陶瓷体转入烘箱干燥,最后进行烧结,得到银电极层。

37.本发明的又一种技术解决方案是,一种具有金属镀膜层的陶瓷雾化芯的制备方法,其特征在于,包括以下步骤:

38.⑴

.按照配方称取陶瓷粉体、烧结助剂、造孔剂、成型剂,将称重配好的以上物料进行密炼、造粒,得到造粒体;

39.⑵

.将所述造粒体加入注塑机的模具,通过注塑制成多孔陶瓷胚体;

40.⑶

.将所述多孔陶瓷胚体埋入排蜡粉进行排蜡烧结,排蜡后的样品清洗排蜡粉,干燥后进行二次烧结,得到多孔陶瓷体;

41.⑷

.将所述多孔陶瓷体放入印刷治具,通过预制好的网版在多孔陶瓷体的两个远端表面印刷银浆,印刷完成后在设定温度下流平;

42.⑸

.将所述多孔陶瓷体转入烘箱干燥,最后进行烧结,得到具有银电极层的陶瓷雾化芯;

43.⑹

.将所述多孔陶瓷体进行超声清洗、烘干、真空干燥处理;

44.⑺

.将所述多孔陶瓷体放入镀膜治具,仅使多孔陶瓷体的雾化面暴露,采用磁控溅射仪,通过物理气相沉积镀膜技术即pvd技术对多孔陶瓷体的暴露表面进行过渡层镀膜;

45.⑻

.过渡层镀膜结束后,采用磁控溅射仪,通过pvd技术在所述过渡层上进行发热层镀膜。

46.本发明的再一种技术解决方案是,一种具有金属镀膜层的陶瓷雾化芯的制备方法,其特征在于,包括以下步骤:

47.⑴

.按照配方称取陶瓷粉体、烧结助剂、造孔剂、成型剂,将称重配好的以上物料进行密炼、造粒,得到造粒体;

48.⑵

.将所述造粒体加入注塑机的模具,通过注塑制成多孔陶瓷胚体;

49.⑶

.将所述多孔陶瓷胚体埋入排蜡粉进行排蜡烧结,排蜡后的样品清洗排蜡粉,干燥后进行二次烧结,得到多孔陶瓷体;

50.⑷

.将所述多孔陶瓷体进行超声清洗、烘干、真空干燥处理;

51.⑸

.将所述多孔陶瓷体放入治具,仅使多孔陶瓷体的雾化面暴露,通过pvd镀膜技术或cvd镀膜技术对多孔陶瓷体的暴露表面进行表面处理,得到表面处理层;

52.⑹

.将表面处理后的所述多孔陶瓷体放入镀膜治具,仅使多孔陶瓷体的表面处理层暴露,采用磁控溅射仪,通过物理气相沉积镀膜技术即pvd技术对多孔陶瓷体的表面处理层进行过渡层镀膜;

53.⑺

.过渡层镀膜结束后,采用磁控溅射仪,通过pvd技术在所述过渡层上进行发热

层镀膜;

54.⑻

.发热层镀膜结束后,将所述多孔陶瓷体放入印刷治具,通过预制好的网版在发热层镀膜的两个远端印刷银浆,印刷完成后在设定温度下流平;

55.⑼

.将印刷银浆后的所述多孔陶瓷体转入烘箱干燥,最后进行烧结,得到银电极层。

56.⑽

.进一步将所述发热层的外表面进行镀膜保护处理,得到保护层。

57.优选地,所述排蜡温度为300℃-800℃,所述二次烧结的温度为700℃-1200℃。

58.优选地,所述过渡层镀膜系采用纯度高于99%的钛靶,在陶瓷表面制备得到厚度为5nm-200nm的过渡层。

59.优选地,所述发热层镀膜系采用纯度高于99%的铂靶,在过渡层表面制备得到厚度为50nm-1500nm的发热层。

60.优选地,所述表面处理系采用氧化锆、氧化硅、氮化铝、氮化硅中的至少一种在所述多孔陶瓷体的雾化面进行pvd镀膜或cvd镀膜处理,得到厚度为5nm-500nm的表面处理层。

61.优选地,所述表面处理层系依次采用氧化锆、氧化硅、氧化锆、氧化硅在所述多孔陶瓷体的雾化面进行先后四次pvd镀膜所得。

62.优选地,所述镀膜保护处理系采用氧化铝、氮化硅、氮化硼、氮化钛、氮化钽中的至少一种在所述银电极层和发热层的外表面进行pvd镀膜处理,得到厚度为50nm-1um的保护层。

63.与现有技术相比,本发明的有益效果:该雾化芯的发热元件为覆盖于多孔陶瓷体表面上的超薄的纳米级金属镀膜层,金属镀膜层还设有贯通的膜孔,故实际有效的雾化面积很大,同时气雾可无阻碍地从膜孔中释放出来,这样可与雾化面进行良好的匹配,因此雾化液的雾化量得到极大的提高;另外由于金属镀膜层整个面可以发热,多孔陶瓷体雾化面的温度受热均匀,不容易产生积碳与漏液的现象,在高温工作下没有不均衡的热应力,金属镀膜层没有断路风险,以上特点使产品使用中的一致性得到提升,给用户带来良好的使用体验。

附图说明

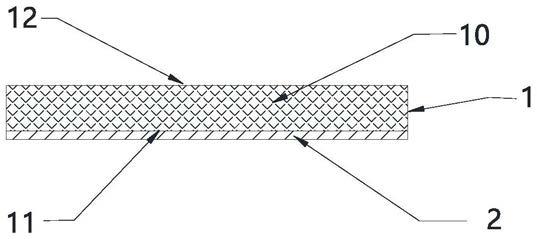

64.图1为本发明雾化芯的结构示意剖视图一;

65.图2为本发明雾化芯的结构示意剖视图二;

66.图3为本发明雾化芯的结构示意剖视图三;

67.图4为本发明实施例一的雾化芯的仰视图;

68.图5为本发明实施例一、二的金属镀膜层a部分的放大视图;

69.图6为本发明实施例一的雾化芯倒置的立体分解结构图一;

70.图7为本发明实施例一的雾化芯倒置的立体分解结构图二;

71.图8为本发明实施例二的雾化芯的立体视图;

72.图9为本发明实施例二的雾化芯的立体分解结构图;

73.图10为本发明实施例二的雾化芯的立体结构剖视图;

74.图11为本发明实施例三的雾化芯倒置的立体分解结构图;

75.图12为本发明实施例三的雾化芯的表面处理层的立体分解结构图。

具体实施方式

76.如图1所示,本发明的一种具有金属镀膜层的陶瓷雾化芯,包括多孔陶瓷体1和金属镀膜层2,多孔陶瓷体1设有密集的许多微孔10用于吸收、渗透和传导雾化液,多孔陶瓷体1包括至少一个将雾化液加热蒸发产生气雾的雾化面11,雾化面11相对的另一面设为吸液面12,雾化液自吸液面12传导至雾化面11。金属镀膜层2设于多孔陶瓷体的雾化面11上,金属镀膜层2包括发热层22,发热层22通电后发热,金属镀膜层2包括两种不同的金属或合金或金属化合物材料分别构建的过渡层21和发热层22,即过渡层21和发热层22的构成材料是两种不同的金属材料或合金材料或金属化合物材料。金属镀膜层2在对应于多孔陶瓷体的表面即雾化面上的微孔10处设有贯通的膜孔20。膜孔20可使气雾无阻碍地从膜孔20中释放出来,这样金属镀膜层2可与雾化面11进行良好的匹配,因此雾化液的雾化量得到极大的提高,给用户带来良好的使用体验。

77.金属镀膜层2通过银电极23通电工作后,整个覆膜的多孔陶瓷体表面都成为雾化面,本发明的雾化芯由于整个与金属镀膜层接触的多孔陶瓷体表面作为雾化面,具有雾化面积更大,温度更加均匀的优势,保证了高烟雾量同时不会产生不会产生积碳与漏液的现象,避免焦味等问题。另外由于金属镀膜层整个面发热,多孔陶瓷体雾化面的温度受热均匀,在高温工作下没有不均衡的热应力,多孔陶瓷体1不会断裂、金属镀膜层也没有断路风险。此外,纳米层状的金属镀膜层作为发热元件的另一个优势是,其中部分点状缺陷不会影响整个雾化面电阻的导通与阻值,因此产品一致性高,循环使用寿命长,可以带来稳定的体验。

78.如图2所示,金属镀膜层2系采用物理气相层积原理即pvd方式,将金属靶通过磁控溅射仪镀膜在多孔陶瓷体表面,金属镀膜层2为纳米级的金属层,溅射镀膜时,纳米级的金属层不会挡住多孔陶瓷体1微米级的微孔10,故纳米金属镀膜层2具有贯通的膜孔20。金属镀膜层2包括相互贴合连接的过渡层21和发热层22,过渡层21与多孔陶瓷体的雾化面11贴合连接。过渡层21由金属钛构成,其厚度为5nm-200nm,发热层22由金属铂构成,其厚度为50nm-1500nm。发热层22选用铂金属,主要考虑到铂不仅具有较低的电阻率,更主要是因它的化学惰性,可以有效地阻值薄膜与陶瓷基底间在工作高温下的相互扩散导致阻值升高影响雾化芯工作的一致性。过渡层21的钛层不仅可以增强金属铂与基底的粘附性,而且可以在雾化器工作的高温下阻止金属铂与多孔陶瓷体中的硅材料发生反应生成硅化物。过渡层21和发热层22可以由其它类似属性的金属、合金或金属化合物构成。

79.多孔陶瓷体的微孔的孔隙率为10%-70%,平均孔径为0.5um-70um。

80.多孔陶瓷体由多孔陶瓷胚体烧结制成,多孔陶瓷胚体的构成材料按重量份包括以下组分:25%-70%的陶瓷粉体,5%-40%的造孔剂,5%-40%的烧结助剂,10%-35%的成型剂。

81.陶瓷粉体的构成材料包括高岭土、硅藻土、氧化铝、氮化硅、碳化硅、石英砂、玻璃砂,黏土,长石粉、融石英、堇青石、莫来石中的至少一种,陶瓷粉体的构成材料还包括纳米二氧化硅。

82.陶瓷粉体的粒度为100目-2000目。

83.造孔剂的构成材料包括石墨、淀粉、木粉、面粉、豆粉、聚苯乙烯微球、聚甲基丙烯酸甲酯微球、蔗糖、植物纤维中的至少一种。

84.造孔剂的粒径为5um-100um。

85.烧结助剂的构成材料包括氧化硼、硅酸钠、氧化硅、氧化钾、氧化锂、氧化钡、氧化镁、氧化钙、氧化铁、氧化钛、氧化锌、氧化锆中的至少一种。

86.成型剂的构成材料包括石蜡、蜂蜡、硼酸、油酸、硬脂酸、聚乙烯、聚丙烯、聚乙酸乙烯酯、聚乙烯醇缩醛、乙烯-乙酸酸乙烯共聚树脂、氯乙烯-乙酸乙烯共聚树脂、过氯乙烯树脂、聚丙烯酸酯、聚酰胺中的至少一种。

87.过渡层21的构成材料包括钛、钽、铌、氮化钛、氮化钽、氮化铌中的至少一种,发热层22的构成材料包括铂、银、钯、镍、铬、银钯合金、镍铬合金中的至少一种。

88.过渡层21的厚度为5nm-200nm,发热层的厚度为50nm-1500nm。

89.过渡层21和发热层22的金属镀膜工艺包括直流溅射法、或磁控溅射法、或真空蒸发法。

90.金属镀膜层2的两个远端设有与金属镀膜层紧密贴合连接的电极层23。

91.电极层23在多孔陶瓷体1或金属镀膜层2上印刷银浆、或印刷银钯浆、或印刷镍铬浆后烧结构成,其厚度为10um-200um。

92.如图3所示,多孔陶瓷体1还包括表面处理层15,表面处理层15设于多孔陶瓷体1与金属镀膜层2之间。表面处理层15可降低陶瓷表面粗糙度、提高平整度,从而使金属镀膜层2或过渡层21更好地附着于多孔陶瓷体1,进一步可提升发热层22的附着力,让发热层22更加均匀。表面处理层15由若干纳米级的分层构成,相邻之间的分层由不同材料构成。表面处理层的构成材料包括氧化锆、氧化硅、氮化铝、氮化硅中的至少一种。表面处理层的厚度为5nm-500nm。

93.如图3所示,该雾化芯还包括用于保护发热层22的保护层3,保护层3设于金属镀膜层2的外侧,保护层3具有保护发热层22防氧化、防腐蚀的作用。保护层3的构成材料包括氧化铝、氮化硅、氮化硼、氮化钛、氮化钽中的至少一种,保护层的厚度为50nm-1um。

94.本发明的一种具有金属镀膜层的陶瓷雾化芯的制备方法,包括以下步骤:

95.⑴

.按照配方称取陶瓷粉体、烧结助剂、造孔剂、成型剂,将称重配好的以上物料进行密炼、造粒,得到造粒体;

96.⑵

.将造粒体加入注塑机的模具,通过注塑制成多孔陶瓷胚体;

97.⑶

.将多孔陶瓷胚体埋入排蜡粉进行排蜡烧结,排蜡后的样品清洗排蜡粉,干燥后进行二次烧结,得到多孔陶瓷体;

98.⑷

.将多孔陶瓷体进行超声清洗、烘干、真空干燥处理;

99.⑸

.将多孔陶瓷体放入镀膜治具,仅使多孔陶瓷体的雾化面暴露,采用磁控溅射仪,通过物理气相沉积镀膜技术即pvd技术对多孔陶瓷体的暴露表面进行过渡层镀膜;

100.⑹

.过渡层镀膜结束后,采用磁控溅射仪,通过pvd技术在过渡层上进行发热层镀膜;

101.⑺

.将多孔陶瓷体放入印刷治具,通过预制好的网版在发热层镀膜的两个远端印刷银浆,印刷完成后在设定温度下流平;

102.⑻

.将印刷银浆后的多孔陶瓷体转入烘箱干燥,最后进行烧结,得到银电极层。

103.本发明的另一种具有金属镀膜层的陶瓷雾化芯的制备方法,包括以下步骤:

104.⑴

.按照配方称取陶瓷粉体、烧结助剂、造孔剂、成型剂,将称重配好的以上物料进

行密炼、造粒,得到造粒体;

105.⑵

.将造粒体加入注塑机的模具,通过注塑制成多孔陶瓷胚体;

106.⑶

.将多孔陶瓷胚体埋入排蜡粉进行排蜡烧结,排蜡后的样品清洗排蜡粉,干燥后进行二次烧结,得到多孔陶瓷体;

107.⑷

.将多孔陶瓷体放入印刷治具,通过预制好的网版在多孔陶瓷体的两个远端表面印刷银浆,印刷完成后在设定温度下流平;

108.⑸

.将多孔陶瓷体转入烘箱干燥,最后进行烧结,得到具有银电极层的陶瓷雾化芯;

109.⑹

.将多孔陶瓷体进行超声清洗、烘干、真空干燥处理;

110.⑺

.将多孔陶瓷体放入镀膜治具,仅使多孔陶瓷体的雾化面暴露,采用磁控溅射仪,通过物理气相沉积镀膜技术即pvd技术对多孔陶瓷体的暴露表面进行过渡层镀膜;

111.⑻

.过渡层镀膜结束后,采用磁控溅射仪,通过pvd技术在过渡层上进行发热层镀膜。

112.本发明的又一种具有金属镀膜层的陶瓷雾化芯的制备方法,包括以下步骤:

113.⑴

.按照配方称取陶瓷粉体、烧结助剂、造孔剂、成型剂,将称重配好的以上物料进行密炼、造粒,得到造粒体;

114.⑵

.将造粒体加入注塑机的模具,通过注塑制成多孔陶瓷胚体;

115.⑶

.将多孔陶瓷胚体埋入排蜡粉进行排蜡烧结,排蜡后的样品清洗排蜡粉,干燥后进行二次烧结,得到多孔陶瓷体;

116.⑷

.将多孔陶瓷体进行超声清洗、烘干、真空干燥处理;

117.⑸

.将多孔陶瓷体放入治具,仅使多孔陶瓷体的雾化面暴露,通过pvd镀膜技术或cvd镀膜技术对多孔陶瓷体的暴露表面进行表面处理,得到表面处理层;

118.⑹

.将表面处理后的多孔陶瓷体放入镀膜治具,仅使多孔陶瓷体的表面处理层暴露,采用磁控溅射仪,通过物理气相沉积镀膜技术即pvd技术对多孔陶瓷体的表面处理层进行过渡层镀膜;

119.⑺

.过渡层镀膜结束后,采用磁控溅射仪,通过pvd技术在过渡层上进行发热层镀膜;

120.⑻

.发热层镀膜结束后,将多孔陶瓷体放入印刷治具,通过预制好的网版在发热层镀膜的两个远端印刷银浆,印刷完成后在设定温度下流平;

121.⑼

.将印刷银浆后的多孔陶瓷体转入烘箱干燥,最后进行烧结,得到银电极层。

122.⑽

.进一步将发热层的外表面进行镀膜保护处理,得到保护层。

123.上述各方法的步骤中,

124.其中排蜡温度为300℃-800℃,二次烧结的温度为700℃-1200℃。

125.过渡层镀膜系采用纯度高于99%的钛靶,在陶瓷表面制备得到厚度为5nm-200nm的过渡层即钛膜。

126.发热层镀膜系采用纯度高于99%的铂靶,在过渡层表面制备得到厚度为50nm-1500nm的发热层即铂膜。

127.表面处理层的构成材料包括氧化锆、氧化硅、氮化铝、氮化硅中的至少一种,表面处理层的厚度为5nm-500nm。

128.保护层3的构成材料包括氧化铝、氮化硅、氮化硼、氮化钛、氮化钽中的至少一种,保护层的厚度为50nm-1um。

129.实施例一

130.如图4-图7所示,本发明具有金属镀膜层2的陶瓷雾化芯,其多孔陶瓷体1由长方体构成,长方体的底面设有金属镀膜层2,金属镀膜层2的两个远端设有电极层23,电极层23由金属银构成,电极层23的厚度为40um。选用金属银作为电极材料,是考虑到其极低的电阻率与很好的化学稳定性,可以在雾化器工作中提供稳定的导电性能表现。

131.实施例二

132.如图8-图10所示,本发明具有金属镀膜层2的陶瓷雾化芯,其多孔陶瓷体1由中心设有雾化通孔100的圆柱体构成,多孔陶瓷体1包括内层14和外层13两层结构,圆柱体的两端端面和雾化通孔100的内壁设有金属镀膜层2,金属镀膜层2的两个远端即圆柱体的两端端面上还设有电极层23,电极层23由金属银构成,其厚度为40um。

133.实施例三

134.如图11所示,本发明具有金属镀膜层2的陶瓷雾化芯,其多孔陶瓷体1由长方体构成,多孔陶瓷体1的底面设有表面处理层15,表面处理层15上设有金属镀膜层2,金属镀膜层2包括过渡层21和发热层22,发热层22的两个远端设有电极层23,电极层23由金属银构成。电极层23及发热层22上还设有保护层3,保护层3由氧化铝镀膜而成,厚度为100nm。保护层3具有保护发热层22防氧化、防腐蚀的作用,避免发热层22长时间使用后产生积碳、发黑现象,同时,保护层3具有良好的热导性,使发热层22发热更加均匀、表面温度容易控制、保证口感更佳。

135.如图12所示,其中,表面处理层15包括四个分层,依次由氧化锆层151、氧化硅层152、氧化锆层153、氧化硅层154构成。表面处理层15可降低陶瓷表面粗糙度、提高平整度,从而使金属镀膜层2或过渡层21更好地附着于多孔陶瓷体1,进一步可提升发热层22的附着力,让发热层22更加均匀。同时增加了表面处理层15,使得多孔陶瓷体1内的雾化液不易流失,提升锁液能力,保证供液与雾化的平衡。另外表面处理层15还可增加热阻,避免热量过多地传递到多孔陶瓷体内,防止热量流失,使得发热层22工作时升温快、雾化效率高、烟雾量大、口感好。表面处理层15的四个分层,可以通过同样的工艺分次镀膜而成,这样可增加表面处理层15的厚度,更好地提升多孔陶瓷体1雾化面的平整度。

136.实施例四

137.本发明具有金属镀膜层2的陶瓷雾化芯的制备方法,包括以下步骤:

138.1.配料与密炼:按照重量百分比分布称取45%陶瓷粉体,18%的烧结助剂,17%的造孔剂,20%的成型剂;其中陶瓷粉体包含70%石英粉,20%氧化铝粉,10%的硅藻土粉。其中烧结助剂包括20%硅酸钠,40%氧化硅,30%氧化硼,10%氧化锌;其中成型剂包括30%石蜡,3%蜂蜡,47%氯乙烯-乙酸乙烯共聚树脂,12%硬脂酸,8%聚乙烯;将称重配好物料进行密炼、造粒。

139.2.注塑成型:将上一步得到的造粒料加入注塑机的模具,通过注塑制成所需的多孔陶瓷胚体。

140.3.排胶烧结:将上一步得到的多孔陶瓷胚体埋入排蜡粉进行排蜡烧结,排蜡温度为650℃;排蜡后的样品清洗排蜡粉,干燥后在1000℃进行二次烧结,得到多孔陶瓷体1。

141.4.多孔陶瓷体清洗:将上一步得到的多孔陶瓷体1进行超声清洗、烘干、真空干燥处理。

142.5.物理气相沉积(pvd)镀膜:将上一步处理好的多孔陶瓷体1放入pvd治具,仅使多孔陶瓷体1的雾化面暴露,通过pvd技术对陶瓷暴露表面进行镀膜。采用磁控溅射仪,首先沉积过渡层21即钛膜,采用99.99%纯度的钛靶,在多孔陶瓷体1表面制备得到厚度为60nm的钛膜。

143.6.钛膜沉积结束后进行铂膜沉积,采用99.99%纯度的铂靶,在多孔陶瓷体1表面制备得到厚度为320nm的发热层即铂膜。

144.7.印刷银电极:将上一步得到的沉积了铂/钛膜的多孔陶瓷体1放入印刷制具,通过预制好的网版在铂/钛膜的两个远端印刷厚度为70um的银浆,印刷完成后在20℃温度下流平10分钟。

145.8.将印刷银浆后的多孔陶瓷体1转入120℃烘箱干燥15分钟,最后在750℃保温10分钟进行烧结,在金属镀膜层2的两个远端得到厚度为40um的银电极23。

146.在其它实施例中,上述印刷烧结银电极的步骤可以放在金属镀膜的工艺前面,即在多孔陶瓷体上先印刷烧结银电极,然后再进行金属镀膜。

147.以上所述仅为本发明的较佳实施例,凡依本发明权利要求范围所做的均等变化与修饰,皆应属本发明权利要求的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1