造纸法再造烟叶赋香方法与流程

1.本发明涉及烟草领域,具体涉及一种造纸法再造烟叶赋香方法。

背景技术:

2.造纸法再造烟叶的制造方法如下:将烟草纤维、木浆纤维和填料混合,然后加热后浸提;然后进行离心处理得到烟草提取液;随后,按造纸法的工序处理固体形态物质得到基片、浓缩烟草提取液得到水膏;在水膏中加入氨水,搅拌均匀后,与有机溶剂混合进行萃取;萃取后分液得到有机相和水相;将水相与乙醇溶液混合,减压浓缩后得到涂布液;采用浸涂的方式将涂布液涂布到基片上,烘干得到低烟碱造纸法再造烟叶。

3.发明人发现,现有技术中至少存在下述问题:目前造纸法再造烟叶采用浸涂的方式涂布香味物质,在浸涂后的干燥过程散失了大量易挥发的香味物质。

技术实现要素:

4.本发明提出一种造纸法再造烟叶赋香方法,用以改善烟叶薄片的赋香效果。

5.本发明提供了一种造纸法再造烟叶赋香方法,包括以下步骤:

6.对卷绕形成的基本薄片进行第一次香精涂布操作;

7.对所述基本薄片分切复卷,以得到卷式薄片;

8.对所述卷式薄片进行第二次香精涂布操作。

9.在一些实施例中,所述第一次香精涂布操作的涂布率为40%~50%。

10.在一些实施例中,所述第一次香精涂布操作后物料的水分为10%~20%。

11.在一些实施例中,所述第一次香精涂布操作后物料的抗张强度为0.2kn/m~0.35kn/m。

12.在一些实施例中,所述第一次香精涂布操作的卷绕长度为1000m~3000m。

13.在一些实施例中,所述分切的分切幅宽为800m~1000m。

14.在一些实施例中,每卷所述卷式薄片的长度为1000m~3000m。

15.在一些实施例中,所述分切复卷操作的环境温度为20℃~24℃。

16.在一些实施例中,所述分切复卷操作的环境湿度为40%~50%。

17.在一些实施例中,所述第二次香精涂布操作所采用的香精为酯溶或醇溶。

18.在一些实施例中,所述第二次香精涂布操作所采用的涂布液的含水率低于15%。

19.在一些实施例中,所述第二次香精涂布操作所采用的涂布液以烟粉刮涂或喷涂的方式涂布。

20.在一些实施例中,所述第二次香精涂布操作所采用的涂布液的配方为:烟粉1-3%,风格特征香精3-5%,功能添加剂0.5-2%,溶剂5-8%。

21.在一些实施例中,所述第二次香精涂布操作的水分为10%~20%。(第一次涂布分切后产品的水分10%-15%,作为第二次香精涂布的来料。)

22.在一些实施例中,所述烟叶薄片包括:造纸法再造烟叶(传统卷烟用)、加热卷烟再

造烟叶。

23.基于上述技术方案提供的造纸法再造烟叶赋香方法,先对卷绕形成的基本薄片进行第一次香精涂布操作,然后进行基本薄片分切复卷,以得到卷式薄片,然后对卷式薄片进行第二次香精涂布操作。这种赋香方法得到的烟叶,在涂布过程中,香味物质挥发的比较少,赋香效果好。并且,上述技术方案,不仅仅能够应用于造纸法再造烟叶领域,还可以应用于加热卷烟再造烟叶领域,实现了造纸法再造烟叶不同风格特征产品赋香,适用于加热不燃烧卷烟造纸法再造烟叶烟用芯材不同风格香精香料的施加;提高了造纸法再造烟叶的品质以及拓宽造纸法再造烟叶的应用范围。

附图说明

24.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

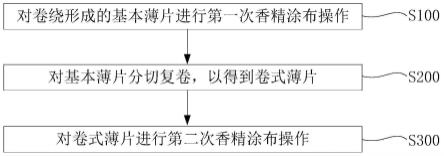

25.图1为本发明实施例提供的造纸法再造烟叶赋香方法流程示意图。

具体实施方式

26.下面结合图1对本发明提供的技术方案进行更为详细的阐述。

27.参见图1,本发明实施例提供的造纸法再造烟叶赋香方法,包括以下步骤:

28.步骤s100、对卷绕形成的基本薄片进行第一次香精涂布操作。

29.利用现有的生产线就可以完成基本薄片的生产,并按照生产线的幅宽(2700-2900mm)进行卷绕,形成基本卷式薄片,此基本卷式薄片是未分切的。

30.基本薄片卷绕成形后,先进行一次香精涂布操作。涂布率为40%~50%,第一次香精涂布操作主要是进行基本的烟草提取物、香料、雾化剂等的添加。

31.第一次香精涂布操作的卷绕长度为1000m~3000m,具体比如为1000m、1500m、2000m、2500m、3000m。在一些实施例中,所述第一次香精涂布操作的涂布率为40%~50%。在涂布完第一次香精之后,得到的第一次香精涂布操作后物料的水分为10%~20%。水分的具体含量比如为10%、12%、14%、16%、18%、20%。第一次香精涂布操作后的物料作为二次涂布的来料。

32.在一些实施例中,所述第一次香精涂布操作后薄片的抗张强度为0.2kn/m~0.35kn/m,具体比如为0.2kn/m、0.23kn/m、0.25kn/m、0.28kn/m、0.3kn/m、0.35kn/m。第一次香精涂布操作后薄片的抗张强度达到上述要求,就满足了第一次分切的强度要求。如果第一次香精涂布操作后物料的抗张强度不再0.2kn/m~0.35kn/m的范围内,则需要检验第一次涂布香精的操作是都准确。在第一次香精涂布操作得到的物料的抗张强度满足要求的前提下,进行后续的操作步骤。

33.步骤s200、对所述基本薄片分切复卷,以得到卷式薄片。

34.在一些实施例中,所述分切复卷操作的环境温度为20℃~24℃,具体比如为20℃、21℃、22℃、23℃、24℃。

35.在一些实施例中,所述分切复卷操作的环境湿度为40%~50%。

36.在一些实施例中,所述分切的分切幅宽为800m~1000m,比如为800m、900m、1000m。

37.通过步骤s100和s200形成二次赋香前的卷式薄片。

38.步骤s300、对所述卷式薄片进行第二次香精涂布操作。

39.第二次香精涂布操作采用膜转移涂布的方式进行不同风格产品进行涂布,即赋香。

40.在一些实施例中,所述第二次香精涂布操作所采用的香精为酯溶或醇溶,与水不互溶。二次涂布(赋香):酯溶或醇溶、涂布液含水率小于15%;水分要求8-10%。

41.在一些实施例中,所述第二次香精涂布操作所采用的涂布液的含水率低于15%,以保证香精涂布的效果。如果涂布液的含水率不满足要求,在赋香涂布前采用缸进行进一步的脱水,直至含水率满足要求。

42.在一些实施例中,所述第二次香精涂布操作所采用的涂布液的配方为:烟粉1%~3%,风格特征香精3%~5%,功能添加剂0.5%~2%,溶剂(甘油、丙二醇等)5%~8%。上述技术方案,对涂布液的配方进行了更改,添加了功能性物质,针对性地提高了加热卷烟薄片防粘、防吸潮的性能。

43.在一些实施例中,第二次香精涂布操作得到的卷式薄片水分为10%~20%。

44.在一些实施例中,第二次香精涂布操作所采用的涂布液以烟粉刮涂或喷涂的方式涂布。造纸法再造烟叶与其他工艺的再造烟叶对比,其负载量较低,通过第二次涂布后产品的负载量得到明显提升;可以依据需求设计不同的香精配方,解决感官质量的一些问题,例如:提高生理强度,赋予不同的风格特征,风格特征更稳定,为产品的稳质提质提供解决途径,同时也拓宽造纸再造烟叶的应用范围(在加热卷烟产品中的应用)。

45.在第二次涂布操作过程中,温度和湿度都有要求,香料物质不容易挥发损失,香留着率高,香料物质不易残留,整个设备方便清洗。并且二次加香采用膜转移涂布控制精度较浸涂高,涂布均匀,涂布后不经过高温烘烤,香精留着率高。保证了产品的稳定性,感官质量,降低产品成本,使得该方法可以推广应用至再造烟叶领域。

46.在一些实施例中,所述烟叶薄片包括:造纸法再造烟叶(传统卷烟用)、加热卷烟再造烟叶。

47.上述技术方案提供的造纸法再造烟叶赋香方法,十分灵活,可以适用于造纸法再造烟叶生产线,该产线以常规再造烟叶为主,可以改善在开展加热卷烟薄片产品研发上存在的物耗、能耗高,生产过程产生的挥发物易导致生产线串味污染,生产得率低,产品品质稳定性较难控制等问题,降低生产过程产生的挥发物,很好地满足了小批量、多品味市场需求和公司内部相关产品的研发需求。并且,还具有以下优点:提高了造纸法再造烟叶的抽吸品质;赋予再造烟叶不同风格特征,为再造烟叶的功能拓展,卷烟风格的稳定剂打下一个坚实的基础;降低了造纸法再造烟叶香精香料的损失进而降低产品的成本;解决了加热不燃烧卷烟造纸法再造烟叶烟用芯材不同风格产品的附香等问题,拓宽了造纸法再造烟叶的应用范围。

48.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

49.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管

参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1