提高细支卷烟打孔稳定性的减速旋转传动装置及其旋转鼓轮的制作方法

1.本发明属于激光打孔技术领域,特别涉及一种提高细支卷烟打孔稳定性的减速旋转传动装置,及具备该装置的旋转鼓轮。

背景技术:

2.采用烟支在线激光打孔来降低焦油对身体的侵害是常用的手段,其利用烟 支在卷接机组生产运行中的特定工位绕自身轴线旋转同时被激光聚焦器发射脉冲激 光截击打孔,例如德国protos70/80/90e等型以及国产化的zj17\117\118等型的单通道烟支卷接机,烟支在旋转传动装置的鼓轮和烟支拨轮作用下做 360

°

滚转时被激光打孔,该旋转传动装置是利用旋转鼓轮和搓烟支拨滚的相对转动来实现烟支的360度的旋转,所以旋转鼓轮上的吸烟槽之间必须设置较大的节距来满足烟支至少一圈的翻滚。然而,卷接机组设计制造时,其考虑适应卷烟规格的多样性,其旋转传动装置采用了既满足直径7.8mm粗支卷烟的旋转鼓轮节距和烟支拨滚节距也能满足直径5.4mm细支卷烟的旋转鼓轮节距和烟支拨滚节距的设计方案,即生产细支烟时旋转传动装置的旋转鼓轮和烟支拨滚与生产粗支烟支时的旋转鼓轮和烟支拨滚具有相同的节距l、相同的旋转角速度r ,所谓节距相同即上述机型设备的粗支卷烟旋转鼓轮表面的烟支进烟槽与进烟槽(出烟槽与出烟槽)之间节距,与细支卷烟旋转鼓轮和烟支拨滚对应的节距相同,鼓轮表面总烟支槽相同,鼓轮旋转的角速度相同(在设备运行生产速度相同的情况下)。

3.如此,该细支卷烟在上述旋转传动装置的带动下将以更高的角速度r绕轴旋转一圈以上(因粗细烟支的周长差异较大),因此,较高的旋转角速度降低了细支卷烟打孔的稳定性。

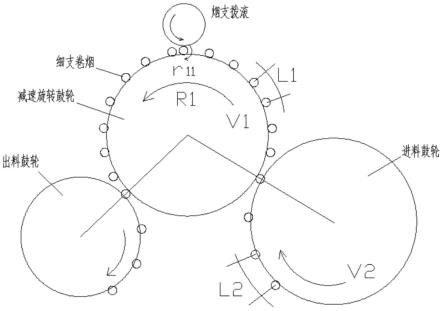

4.本发明人的中国授权发明专利201710059435 .7以及2021112822952均揭示一种在原有打孔旋转传动装置的基础上,将烟支传输与旋转过程进行分离,在原传输鼓轮轴上套接旋转滚筒,原鼓轮的吸风槽负责烟支交接和输送,旋转滚筒与拨滚负责烟支的旋转,分别增加或者减速旋转滚筒的线速度,配套以烟支拨轮线速度控制和外观设计,实现鼓轮节距短时的加速滚旋转传动和鼓轮节距长时的减速滚旋转传动的烟支传动方式,上述技术方案尽管可行,但是结构较为复杂,对设计加工要求高。本发明人的中国授权发明专利2019107940650揭示一种控制烟支拨滚与旋转鼓轮的速度差,以实现烟支稳定性提升的方法。

5.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

6.本发明的目的在于提供一种针对上述单通道卷接机型的,在现有粗支卷烟穿孔旋转鼓轮和烟支拨滚旋转传动装置的基础上进行改进的技术方案,以实现降低细支卷烟旋转传动装置的角速度进而降低细支卷烟旋转滚动的角速度,另外增加烟支拨滚的直径与鼓轮

直径的比值达到提高细支卷烟打孔稳定性的技术效果。

7.为实现上述目的,本发明提供了一种提高细支卷烟打孔稳定性的减速旋转传动装置,其特征在于,包括轴向平行分布的进料鼓轮、减速旋转鼓轮和出料鼓轮;细支卷烟通过进料鼓轮、减速旋转鼓轮和出料鼓轮依次向后传输,减速旋转鼓轮的一侧设有适配的烟支拨滚和激光打孔装置,细支卷烟在经过减速旋转鼓轮和烟支拨滚的拨转区域时形成自转、激光打孔装置在细支卷烟上进行周向打孔;减速旋转鼓轮的线速度为v1,进料鼓轮的线速度为v2,v2 ≥β*v1,所述减速旋转鼓轮的圆周表面由一系列间隔分布的进烟槽、出烟槽和隔离茎构成,所述进烟槽、出烟槽位于隔离茎两侧,相邻两个的进烟槽和进烟槽之间节距为l1,所述进料鼓轮相邻两个烟支槽之间节距为l2,l1和l2满足:l2=β*l1;其中β=1.1-1.8。所述β优选1.2-1.4。β为常数,表示进料鼓轮与减速鼓轮线速度比值。

8.所述进料鼓轮的烟支槽与减速旋转鼓轮对应旋转方向相反的一侧,设置有一个避让(避空)倒角,如此设置,使得较高转速进料鼓轮表面的卷烟交接给较低转速的减速旋转鼓轮后,防止进料鼓轮烟支槽的一侧边缘与烟支干涉而影响烟支交接的稳定性。

9.所述进料鼓轮烟支槽的烟支交接给减速旋转鼓轮的进烟槽,到达打孔位置烟支在减速旋转鼓轮和烟支拨滚的拨转下,离开进烟槽开始滚转,直至进入出烟槽,然后再交接给出料鼓轮。

10.如此设计:改进前:进料鼓轮的线速度v2,与减速旋转鼓轮的线速度几乎相同,减速旋转鼓轮表面烟支槽为n鼓轮直径d ,烟支直径dc,旋转鼓轮带动烟支旋转,烟支旋转角速度:r=v2/(π*dc)。

11.改进后:进料鼓轮的线速度仍然为v2,减速旋转鼓轮的线速度v1,v2≧β*v1, v1≤v2/β,减速旋转鼓轮带动细支烟支旋转,细支烟支旋转角速度:r11=v1/(π*dc)= v2/(β*π*dc)=r/β,实现烟支旋转角速度的降低。

12.可见,采用本案设计后,使得细支烟支被烟支拨滚和减速旋转鼓轮带动滚转的角速度r11得以降低,r11=r/β,其中β=1.1-1.8,优选1.2-1.4。

13.烟支旋转角速度下降,减少了烟支的跳动幅度和频率,减少了跳动的不可控性,进而提高了打孔的稳定性。

14.优选地,上述技术方案中,进料鼓轮的烟支槽为浅槽,槽的深度h小于烟支直径的35%;如此设置使得细支卷烟突出于进料鼓轮的表面进行运行且有利于将烟支交接给减速旋转鼓轮而避免与减速旋转鼓轮的隔离茎干涉,所述交接位置位于进料鼓轮与减速旋转鼓轮中心轴连线附近。

15.优选地,上述技术方案中,所述进料鼓轮的烟支槽与减速旋转鼓轮对应旋转方向相反的一侧,设置有一个避让(避空)倒角。

16.优选地,上述技术方案中,所述出料鼓轮的烟支槽与减速旋转鼓轮对应旋转方向相同的一侧,设置有一个避让(避空)倒角2。优选地,上述技术方案中,避空倒角即避空斜坡,斜坡切入槽边缘高度s1,进料鼓轮烟支槽的一侧边缘与减速旋转鼓轮的滚转面之间距离s3大于烟支的直径,或者s3大于等于烟支的直径+0.1mm;所述避空倒角即避空斜坡的斜坡长s2,在烟支从进料鼓轮向减速旋转鼓轮的进烟

槽交接的瞬间,斜坡面与减速旋转鼓轮的切线方向成γ角,其γ=1.5-10

°

。

17.优选地,上述技术方案中,激光聚焦装置位于减速旋转装置的一侧,优选聚焦后光束的中心点,设置位于旋转鼓轮、烟支拨滚旋转轴中心点的连线上。

18.优选地,上述技术方案中,减速旋转装置配套的烟支拨滚其拨转面的直径d,烟支减速旋转鼓轮旋转面的直径d,且曲率比=d/d=(6.8-3.0),优选3.5-5.0,如此设置,使得即使烟支稍微偏离打孔位置进行滚转时,由于烟支拨滚直径较大,表面曲线较为扁平,烟支上下跳动的空间小,从而减小了因烟支跳动造成的聚焦装置光束聚焦距离的变化,提高打孔聚焦的稳定性。

19.优选地,上述技术方案中,曲率比越大相对拨滚直径越小,烟支滚转时跳动就越大,所述烟支拨滚直径对距离变化的影响:h1=0.5*d1-0.5*d1*cot(α)=0.5*d1*(1-cot(α));d 2直径的烟支拨滚所产生的距离变化:h2=0.5*d2-0.5*d2*cot(α)=0.5*d2*(1-cot(α)),可见,h2/h1=d2/d1。

20.优选地,上述技术方案中,减速旋转鼓轮的进烟槽,其槽底高度与滚转面高度差h1=0.0-1.5mm。如此设置,使得细支烟从减速旋转鼓轮的进烟槽被烟支拨滚拨出时,高度的变化被限定,从而限定烟支的跳动幅度。

21.优选,上述技术方案中,h1=0.2-0.5mm。

22.优选地,上述技术方案中,激光器优选为co2激光器,输出光斑直径6.8-12mm,聚焦透镜的焦距f=45-55mm,优选f=47-50mm。

23.如此设置,聚焦透镜的焦距f=45-55mm,优选f=47-50mm,入射光斑直径d=6.8-12mm,激光波长10.6微米。焦深:dof=k*λf/d(其中k为系数,λ为入射光束波长,f聚焦焦距,d入射光斑直径)由此公式计算可得,焦深dof=0.486-0.6mm,可见焦深大于h1)。

24.一种适配前文所述提高细支卷烟打孔稳定性的减速旋转鼓轮,所述减速旋转鼓轮的前端联轴器通过前端轴承与鼓轮法兰套接,所述减速旋转鼓轮的传动设置在齿轮传动箱内,减速旋转鼓轮的后端通过鼓轮驱动环连接大齿轮,再通过同步调节齿轮连接动力源。

25.鼓轮驱动环与大齿轮同心且固定连接,套接在后轴承上。所述齿轮传动箱的内侧直径大于气流分配鼓的外径,如此设置,使得在气流分配鼓安装固定后,所述齿轮传动箱能够套装在气流分配鼓的安装底座上。

26.如此设置,实现减速旋转鼓轮的前后端均由轴承进行圆周的定位,从而减少鼓轮后端的跳动幅度。

27.现有技术的缺陷:现有技术方案图9中的旋转鼓轮,通过前端的鼓轮法兰与联轴器实现固定,而鼓轮的后端并无任何轴承进行支撑,造成运行中后端鼓轮的跳动较大,所有的烟支拨转压力、鼓轮重量、高速旋转的离心力等均通过法兰传递到旋转中心轴,由旋转中心轴的轴承承担,特别是旋转中心轴出现磨损时,鼓轮后端的跳动即增加很大。

28.一种适配前文所述提高细支卷烟打孔稳定性的减速旋转鼓轮,所述减速旋转鼓轮后端侧壁设置有至少一个鼓轮驱动孔/槽,当鼓轮安装就位后,所述鼓轮驱动环侧面的驱动柱/销/齿进入驱动孔/槽,实现鼓轮驱动环带动旋转鼓轮的旋转。当鼓轮需要清理时,鼓轮侧面的驱动孔/槽能够沿鼓轮的轴向抽离驱动柱/销/齿。如此的设置方便鼓轮的拆卸和清理,此时由于法兰和连轴器均位于鼓轮前端,所有方便鼓轮的拆卸和清理。本案减速鼓轮的驱动,改在鼓轮的后端,因此,必须实现容易拆卸,容易重新安装和定位,提高设备维保的效

率。

29.一种适配前文所述提高细支卷烟打孔稳定性的减速旋转鼓轮。减速旋转鼓轮的前端联轴器通过前端轴承与鼓轮法兰套接,减速旋转鼓轮的后端侧面连接大齿轮,再通过与大齿轮存在传动关系的同步调节齿轮连接动力源。大齿轮的侧面设置由凸台,同心且固定连接套接在后轴承上。所述轴承座的内侧直径大于气流分配鼓的外径,如此设置,使得在气流分配鼓安装固定后,所述轴承座能够套装在气流分配鼓的安装底座上。

30.一种适配前文所述提高细支卷烟打孔稳定性的减速旋转鼓轮。鼓轮法兰的侧面设置有螺纹定位销,当旋转鼓轮需要清理时,旋转定位销,使得定位销回缩,此时取出鼓轮法兰后,即可轻松取出鼓轮。重新安装时反向操作即可。

31.一种适配前文所述提高细支卷烟打孔稳定性的减速旋转鼓轮。减速旋转鼓轮前端侧面设置有弹簧槽(或者设置在对应的法兰侧壁),所述蝶型弹簧实现防止运行中的旋转鼓轮产生轴向的移动。

32.与现有技术相比,本发明具有如下有益效果:1、通过在减速旋转鼓轮的圆周增加烟支槽数,降低细支烟打孔旋转鼓轮的线速度和角速度,从而在实现相同生产速度的情况下,起到降低细支烟支拨动滚动旋转的角速度,进而减少烟支的跳动提高打孔稳定性的效果。

33.2、利用进料鼓轮表面的避空斜坡,避免较高线速度的进料鼓轮烟支槽边缘与较慢速度的减速旋转鼓轮进烟槽中烟支的干涉,实现高速鼓轮向低速鼓轮的顺利烟支交接。

34.3、设定适当的烟支拨滚直径,增加烟支拨滚与旋转鼓轮相对的偏平度,减少烟支滚转时的跳动幅度,提高打孔稳定性。

35.4、设定适当的旋转减速鼓轮进烟槽的槽深h1,减少烟支滚转出槽时的跳动幅度,提高打孔的稳定性。

36.5、利用适当的激光器波长和聚焦透镜的焦距,获取合适的聚焦焦深,使得焦深大于h1、大于烟支跳动距离h1,实现打孔的稳定性。

附图说明

37.图1:现有方案的粗细烟支旋转传动装置的运行示意图;图2:细支卷烟旋转鼓轮与进料鼓轮线速度和节距的匹配示意图;图3:进料鼓轮的槽深示意图;图4:聚焦装置设置的示意图;图5:两种直径烟支拨滚的工作原理示意图;图6:不同直径烟支拨滚造成烟支跳动幅度变化的示意图;图7:进烟槽与滚转面高度差示意图;图8a:进料鼓轮的避空斜坡示意图;图8b:出料鼓轮的避让倒角即避让斜坡的示意图;图9:现有技术的旋转鼓轮安装示意图;图10:减速旋转鼓轮的安装及传动示意图。

38.图11:减速旋转鼓轮的安装及传动另一种示意图。

具体实施方式

39.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护 范围并不受具体实施方式的限制。

40.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包 括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或 组成部分,而并未排除其它元件或其它组成部分。

41.一种提高细支卷烟打孔稳定性的减速旋转传动装置,包括:进料鼓轮、适配细支烟的减速旋转传动装置、激光聚焦装置、出料鼓轮。

42.适配细支卷烟的减速旋转传动装置由减速旋转鼓轮、适配的烟支拨滚构成,其中减速旋转鼓轮的线速度为v1,进料鼓轮的线速度为v2,v2 ≧β*v1,其中β=1.1-1.8,优选1.2-1.4。

43.减速旋转鼓轮的圆周表面由一系列间隔分布的进烟槽、出烟槽和隔离茎构成,进烟槽、出烟槽位于隔离茎两侧,相邻两个的进烟槽和进烟槽(出烟槽和出烟槽)之间节距为l1,所述进料鼓轮相邻两个烟支槽之间节距为l2,且满足:l2≧β*l1。

44.进料鼓轮烟支槽的烟支交接给减速旋转鼓轮的进烟槽,到达打孔位置烟支在减速旋转鼓轮和烟支拨滚的拨转下,离开进烟槽开始滚转,直至进入出烟槽,然后再交接给出料鼓轮。

45.如此设计:改进前:进料鼓轮的线速度v2,减速旋转鼓轮的线速度v2几乎相同,减速旋转鼓轮表面烟支槽为n鼓轮直径d ,烟支直径dc,旋转鼓轮带动烟支旋转,烟支旋转角速度:r=v2/(π*dc)。

46.改进后:进料鼓轮的线速度仍然为v2,减速旋转鼓轮的线速度v1,v2≧β*v1, v1≤v2/β,减速旋转鼓轮带动细支烟支旋转,细支烟支旋转角速度:r11=v1/(π*dc)= v2/(β*π*dc),可见,采用本案设计后,使得细支烟支被烟支拨滚和减速旋转鼓轮带动滚转的角速度r11得以降低,r11=r/β,其中β=1.1-1.8,优选1.2-1.4,烟支旋转角速度下降,减少了烟支的跳动幅度和频率,减少了跳动的不可控性,进而提高了打孔的稳定性。

47.进料鼓轮的烟支槽为浅槽,槽的深度h小于烟支直径的45%如此设置,使得细支卷烟突出于进料鼓轮的表面有利于将烟支交接给减速旋转鼓轮,所述交接位置位于进料鼓轮与减速旋转鼓轮中心轴连线附近。

48.进料鼓轮的烟支槽与减速旋转鼓轮旋转方向相反的一侧,还设置有一个避让倒角(避让斜坡),如此设置,使得较高转速进料鼓轮表面的卷烟交接给较低转速的减速旋转鼓轮后,防止进料鼓轮烟支槽的一侧边缘与烟支干涉而影响烟支交接的稳定性。

49.激光聚焦装置位于减速旋转装置的一侧,优选聚焦后光束的中心点,设置位于旋转鼓轮、烟支拨滚旋转轴中心点的连线上。

50.减速旋转装置配套的烟支拨滚其拨转面的直径d,烟支减速旋转鼓轮旋转面的直径d,且曲率比=d/d=(6.8-3.0),优选3.5-5.0,如此设置,使得即使烟支稍微偏离打孔位置进行滚转时,由于烟支拨滚直径较大,表面曲线较为扁平,烟支上下跳动的空间小,从而减小了因烟支跳动造成的聚焦装置光束聚焦距离的变化,提高打孔聚焦的稳定性。

51.现烟支拨滚周长=36.3*3=108.9mm,直径34.48mm,鼓轮直径约185mm,常规的打孔曲率比=185/34.48=5.36),当烟支偏离旋转位置α角进行滚转时,由于烟支拨滚的直径d2大

于d1,d 1直径的烟支拨滚所产生的距离变化:h1=0.5*d1-0.5*d1*cot(α)=0.5*d1*(1-cot(α)),d 2直径的烟支拨滚所产生的距离变化:h2=0.5*d2-0.5*d2*cot(α)=0.5*d2*(1-cot(α)),可见,h2/h1=d2/d1,减小了烟支滚动时波动距离的变化。

52.减速旋转鼓轮的进烟槽,其槽底高度与滚转面高度差h1=0.0-0.35mm,优选h1=0.05-0.2mm。如此设置,使得当烟支拨滚将烟支从进烟槽中拨出时,烟支高度的提升变化h1远小于聚焦装置的聚焦焦深,从而确保打孔的稳定性。

53.激光器优选为co2激光器,输出光斑直径6.8-12mm,聚焦透镜的焦距f=45-55mm,优选f=47-50mm。

54.如此设置,聚焦透镜的焦距f=45-55mm,优选f=47-50mm,入射光斑直径d=6.8-12mm,激光波长10.6微米。焦深:dof=k*λf/d(其中k为系数,λ为入射光束波长,f聚焦焦距,d入射光斑直径),由此公式计算可得,焦深dof=0.486-0.6mm,可见焦深远大于h1。

55.避空倒角即避空斜坡,斜坡切入槽边缘高度s1, 如此设置,使得进料鼓轮烟支槽的一侧边缘与减速旋转鼓轮的滚转面之间距离s3大于(烟支的直径+0.1mm)。

56.所述避空倒角即避空斜坡在烟支从进料鼓轮向减速旋转鼓轮的进烟槽交接的瞬间,斜坡长s2,使得斜坡与切线成γ角,其γ=1.5-10

°

。

57.一种适配前文提高细支卷烟打孔稳定性的减速旋转鼓轮。减速旋转鼓轮的前端联轴器通过前端轴承与鼓轮法兰套接,所述减速旋转鼓轮的后端通过鼓轮驱动环连接大齿轮,再通过同步调节齿轮连接动力源。鼓轮驱动环与大齿轮同心且固定连接,套接在后轴承上。如此设置,实现减速旋转鼓轮的前后端均由轴承进行圆周的定位。

58.现有技术的缺陷:现有技术方案图9中的旋转鼓轮,通过前端的鼓轮法兰与联轴器实现固定,而后端并无任何轴承进行支撑,造成运行中后端鼓轮的跳动加大,所有的烟支拨转压力、鼓轮重量、高速旋转的离心力等均由旋转中心轴的轴承承担,特别是旋转中心出现少量磨损时,鼓轮后端的跳动即增加。

59.一种适配前文所述提高细支卷烟打孔稳定性的减速旋转鼓轮。减速旋转鼓轮后端侧壁设置有至少一个鼓轮驱动孔,当鼓轮安装就位后,所述鼓轮驱动环侧面的驱动柱进入驱动孔,实现鼓轮驱动环带动旋转鼓轮的旋转。当鼓轮需要清理时,鼓轮侧面的驱动孔能够沿轴向抽离驱动柱。

60.现有技术的鼓轮驱动是旋转中心轴带动鼓轮法兰、带动鼓轮旋转,此时由于法兰和连轴器均位于鼓轮前端,所有方便拆卸清理。

61.本案减速鼓轮的驱动,改在鼓轮的后端,因此,必须实现容易拆卸,容易重新安装和定位提高设备维修效率。

62.一种适配前文所述提高细支卷烟打孔稳定性的减速旋转鼓轮。鼓轮法兰的侧面设置有螺纹定位销,当旋转鼓轮需要清理时,旋转定位销,使得定位销回缩,此时取出鼓轮法兰后,即可轻松取出鼓轮。

63.重新安装时反向操作即可。

64.一种适配前文所述提高细支卷烟打孔稳定性的减速旋转鼓轮。减速旋转鼓轮前端侧面设置有弹簧槽(或者设置在对应的法兰侧壁),所述蝶型弹簧实现防止运行中的旋转鼓轮产生轴向的移动。

65.技术效果:1.通过在减速旋转鼓轮的圆周增加烟支槽数,降低细支烟打孔旋转鼓轮的线速度和角速度,从而在实现相同生产速度的情况下,起到降低细支烟支拨动滚动旋转的角速度,进而减少烟支的跳动提高打孔稳定性的效果。

66.所设定v2 ≥β*v1,对应鼓轮节距 l2=β*l1,且β=1.1-1.8使得进料鼓轮和出料鼓轮与减速旋转鼓轮之间的线速度差控制在β内,可以防止速度差异太大而造成烟支交接时飞出;当β》1.8时,进料鼓轮和出料鼓轮与减速旋转鼓轮将无法进行烟支交接,烟支交接时从交接点飞出;当β《1.1时,尽管进料鼓轮和出料鼓轮与减速旋转鼓轮能够进行烟支交接,但是细支烟滚转的角速度与常规鼓轮时的角速度变化不大,减小烟支跳动的效果不明显;优选的β=1.2-1.4在兼顾进料鼓轮和出料鼓轮与减速旋转鼓轮之间的线速度差异被控制在一点范围内,以增加鼓轮交接的稳定性的同时,能够显著降低减速旋转鼓轮的线速度,降低细支卷烟旋转的角速度,从而实现减小烟支跳动稳定打孔稳定性的技术效果。

67.2.利用进料鼓轮、出料鼓轮表面的避空斜坡,避免较高线速度的进料鼓轮和出料鼓轮烟支槽边缘与较慢速度的减速旋转鼓轮进烟槽中烟支的干涉,实现高速鼓轮向低速鼓轮、低速鼓轮向高速鼓轮顺利的烟支交接。

68.3.设定适当的烟支拨滚直径,增加烟支拨滚与旋转鼓轮相对的偏平度(曲率),利用较大直径的拨滚直径压住烟支,减少烟支滚转时的拨滚轴与鼓轮轴连线方向的跳动幅度,提高打孔稳定性。

69.4.设定适当的旋转鼓轮进烟槽的槽深,减少烟支滚转出槽时的跳动趋势和幅度,提高打孔的稳定性。

70.5.利用适当的激光器波长和聚焦透镜的焦距,获取合适的聚焦焦深,实现打孔的稳定性。

71.6、旋转鼓轮方便拆装,无需重新定位调节,简单方便。

72.7、利用原鼓轮的传动轴作为支撑轴,鼓轮前后端均由独立的轴承支撑,运行稳定跳动小,轴承使用寿命长,相比改进前的一端挑的固定方式,能有效地减小机械跳动,起到稳定鼓轮旋转、稳定烟支旋转的作用。

73.8、或者利用设备原有动力源、或者利用新增的伺服马达动力源,通过大齿轮与小齿轮速比的运算,能够轻松实现减速旋转鼓轮减速旋转的需求。

74.9、首次安装时通过同步调节齿轮,利用小齿轮侧面的长槽,实现大齿轮与动力源短暂的脱离,调整完成后,上紧长槽的固定螺栓即实现小齿轮与动力源的连接,实现大齿轮与动力源的连接。

75.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1