发热结构及电子雾化装置的制作方法

1.本技术涉及雾化技术领域,特别是涉及发热结构及电子雾化装置。

背景技术:

2.气溶胶是一种由固体或液体小质点分散并悬浮在气体介质中形成的胶体分散体系,由于气溶胶可通过呼吸系统被人体吸收,为用户提供一种新型的替代吸收方式,例如可对草本类或膏类的气溶胶生成基质烘烤加热而产生气溶胶的雾化装置,应用于不同领域中,为用户递送可供吸入的气溶胶,替代常规的产品形态及吸收方式。

3.一般地,通过电子雾化装置中的发热件将气溶胶生基质雾化为气溶胶,相关技术中,一体式发热件能够自身导电发热来加热雾化气溶胶,且在发热件上开设凹槽来形成使发热件发热的电流,但是直接在发热件上开设的凹槽沿发热件的厚度方向贯穿设置,使发热件的机械强度较低,发热件容易断裂。

技术实现要素:

4.基于此,有必要针对发热件机械强度较低的问题,提供一种发热结构及电子雾化装置。

5.一种发热结构,所述发热结构包括发热件、第一电极组件及第二电极组件,所述发热件轴向的一端开设有中空腔;

6.所述第一电极组件和所述第二电极组件中的一者至少部分伸入所述中空腔内且与所述发热件连接,另一者设于所述发热件在自身轴向上远离所述中空腔的一端;

7.其中,所述发热件为导电体,所述发热件能够电性导通所述第一电极组件和所述第二电极组件。

8.上述发热结构中,发热件自身作为导电件能够通电后发热,来加热雾化套设于发热件上的气溶胶生成基质。并且,将第一电极组件和第二电极组件中的一者伸入发热件轴向一端的中空腔与发热件连接,另一者与发热件轴向的另一端连接,如此在发热件轴向的相对两端分别设置第一电极组件和第二电极组件,这样第一电极组件和第二电极组件接入电路中通电后,便可在发热件上形成沿发热件轴向,由第一电极组件和第二电极组件中的一者流向另一者的电流,如此通过在发热件轴向两端分别设置第一电极组件和第二电极组件来形成直线型的电流路径,不需要如传统发热件一样开设贯穿厚度方向的凹槽来形成u形的电流路径,发热件机械强度较好,不容易断裂。

9.并且,在发热件轴向的一端开设中空腔,以降低发热件的功耗。另外,在发热件轴向的一端开设中空腔,能够显著降低发热部位热容,从而可以显著提升升温速率,降低等待时间,提高消费者的体验感。

10.在其中一个实施例中,所述发热件包括沿自身轴向相对设置的开口端和封闭端,所述开口端具有与所述中空腔连通的开口;

11.所述第一电极组件和所述第二电极组件中一者的至少部分设置于所述封闭端的

外周面上,另一者的至少部分设置于中空腔内。

12.在其中一个实施例中,所述第一电极组件包括第一电极层,所述第二电极组件包括第二电极,所述第一电极层至少部分设置于所述封闭端的外周面上,所述第二电极至少部分伸入所述中空腔内并与所述中空腔的内壁连接。

13.在其中一个实施例中,所述第二电极与所述中空腔的底壁连接。

14.在其中一个实施例中,所述第二电极设于所述开口端,所述第一电极层包括第一段和第二段,所述第一段设置于所述封闭端,所述第二段与所述第一段连接且向所述开口端所在一侧延伸设置。

15.在其中一个实施例中,所述发热结构还包括绝缘层,所述绝缘层设于所述第二段与所述发热件之间。

16.在其中一个实施例中,所述第一电极组件还包括第一电极,所述第一电极设于所述开口端且与所述第二段连接。

17.在其中一个实施例中,所述发热件被构造为棒状结构,所述封闭端被构造为尖锐结构。

18.在其中一个实施例中,所述发热结构还包括安装件,所述安装件设于所述发热件外周对应所述中空腔的位置。

19.在其中一个实施例中,所述发热件包括陶瓷材料和金属材料,在所述发热件中,所述金属材料的体积占比为30%-65%,所述陶瓷材料的体积占比为35%-75%。

20.在其中一个实施例中,所述金属材料包括镍、铁、钴、铜、钛、铝和不锈钢中的至少一种;和/或

21.所述陶瓷材料包括氧化铝、氧化锆、氧化硅、氧化钇、氧化镧、氧化铈、氧化镁、氧化锰和氧化钛中的至少一种。

22.在其中一个实施例中,所述发热件的电阻率范围为4

×

10-6

ω

·

m-8

×

10-4

ω

·

m。

23.在其中一个实施例中,所述发热件的电阻温度系数大于600ppm/℃。

24.一种电子雾化装置,包括上述发热结构。

附图说明

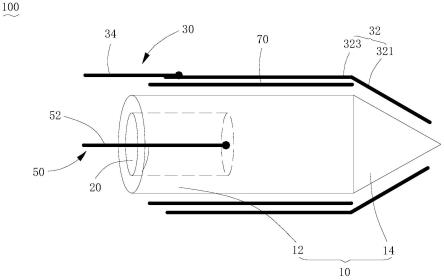

25.图1为本技术一实施例中发热结构的结构示意图。

26.附图标记说明:100、发热结构;10、发热件;12、开口端;14、封闭端;20、中空腔;21、开口;30、第一电极组件;32、第一电极层;321、第一段;323、第二段;34、第一电极;50、第二电极组件;52、第二电极;70、绝缘层。

具体实施方式

27.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图对本技术的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施例的限制。

28.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时

针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

29.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

30.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

31.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

32.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

33.参阅图1,本技术一实施例中,提供一种发热结构100,包括发热件10、第一电极组件30及第二电极组件50,发热件10轴向的一端开设有中空腔20,第一电极组件30和第二电极组件50中的一者至少部分伸入中空腔20内且与发热件10导电连接,另一者设于发热件10在自身轴向上远离中空腔20的一端;其中,发热件10为导电件,发热件10能够电性导通第一电极组件30和第二电极组件50,以在发热件10内形成沿自身轴向由第一电极组件30和第二电极组件50中的一者流向另一者的电流。

34.这样,发热件10自身作为导电件能够通电后发热,来加热雾化套设于发热件10上的气溶胶生成基质。并且,将第一电极组件30和第二电极组件50中的一者伸入发热件10轴向一端的中空腔20与发热件10连接,另一者与发热件10轴向的另一端连接,如此在发热件10轴向的相对两端分别设置第一电极组件30和第二电极组件50,这样第一电极组件30和第二电极组件50接入电路中通电后,便可在发热件10上形成沿发热件10轴向,由第一电极组件30和第二电极组件50中的一者流向另一者的电流,如此通过在发热件10轴向两端分别设置第一电极组件30和第二电极组件50来形成直线型的电流路径,不需要如传统发热件10一样开设贯穿厚度方向的凹槽来形成u形的电流路径,发热件10机械强度较好,不容易断裂。

35.并且,在发热件10轴向的一端开设中空腔20,以降低发热件10的功耗。另外,在发热件10轴向的一端开设中空腔20,能够显著降低发热部位热容,从而可以显著提升升温速率,降低等待时间,提高消费者的体验感。

36.一些实施例中,发热件10包括沿自身轴向相对设置的开口端12和封闭端14,开口端12具有与中空腔20连通的开口21,第一电极组件30和第二电极组件50中一者的至少部分设置于封闭端14的外周面上,以与封闭端14连接,另一者的至少部分设置于中空腔20内,以与中空腔20所在的开口端12连接,如此将第一电极组件30和第二电极组件50分别设置于发热件10轴向的相对两端,使发热件10内形成沿轴向流动的电流。

37.进一步地,第一电极组件30包括第一电极层32,第二电极组件50包括第二电极52,第一电极层32至少部分设置于封闭端14的外周面上,第二电极52至少部分伸入中空腔20内并与中空腔20的内壁连接,如此第一电极层32与封闭端14连接,第二电极52伸入中空腔20内与中空腔20所在的开口端12连接,以在开口端12和封闭端14之间形成电流。并且,这样直接在中空腔20内部连接第二电极52,不需要在开口端12的外表面设置电极层后再连接电极,方便加工制造。

38.可选地,第二电极52与中空腔20的底壁连接,如此避免第二电极52与中空腔20的侧壁连接,而导致中空腔20侧壁处因为电阻较大而温度过高,保证温度场的均匀分布。

39.一些实施例中,第二电极52设于开口端12,第一电极层32包括第一段321和第二段323,第一段321设于封闭端14,第二段323与第一段321连接且向开口端12所在一侧延伸设置,如此通过第一段321将第一电极层32与封闭端14进行连接,且通过第二段323将第一电极层32延伸到开口端12,使第一电极层32及第二电极52均位于开口端12,方便将发热结构100接入电子加热装置的电路中。可选地,发热件10被构造为棒状结构,封闭端14被构造为尖锐结构,以方便气溶胶审查基质插入封闭端14。

40.进一步地,发热结构100还包括绝缘层70,绝缘层70设于第二段323与发热件10之间,以防止第二段323与发热件10短路而影响电流向封闭端14流动的流路。可选地,在靠近开口21的方向上,绝缘层70凸出第二段323设置,以使绝缘层70为第二段323提供有效的绝缘效果。

41.进一步地,第一电极组件30还包括第一电极34,第一电极34设于开口端12且与第二段323连接,以通过第一电极34作为第一电极层32的连接结构与外部电路连接,并且第一电极34和第二电极52均位于开口端12,方便第一电极34和第二电极52与外部电路连接,且不会影响从封闭端14将气溶胶生成基质插入到加热件上。

42.一些实施例中,发热结构100还包括安装件,安装件套设于开口端12的外周,以利用安装件作为发热结构100的安装基础,将发热组件100安装于电子雾化装置中。

43.一些实施例中,发热件10包括陶瓷材料和金属材料,在发热件10中金属材料的体积占比为30%-65%,陶瓷材料的体积占比为35%-75%,金属材料起导电作用,具有较低的电阻率和较高的电阻温度系数(tcr),陶瓷材料起电阻调节作用和强度增强作用。并且,金属相和陶瓷相材料间具有高温化学相容性好和烧结活性高的特点,在常压和相对比较低的烧结温度下即可以实现金属陶瓷的致密化烧结。在整个烧结过程中,金属相与陶瓷相不发生化学反应和高温化学扩散,所以由金属陶瓷制成的发热件10的电阻率与金属和陶瓷相间的体积比例强相关,可以通过调节金属与陶瓷的体积占比来调节发热件10的电阻率,进而满足不同的加热需求。

44.另外,金属材料韧性高,所以金属陶瓷的发热件10在力学性能上兼顾了金属的韧性和陶瓷的高强度,使得发热件10具有非常高的机械强度和很高的抗断裂性能。

45.进一步地,金属材料包括镍、铁、钴、铜、钛、铝和不锈钢中的至少一种,和/或陶瓷材料包括氧化铝、氧化锆、氧化硅、氧化钇、氧化镧、氧化铈、氧化镁、氧化锰和氧化钛中的至少一种,发热件10的原材料来源广泛,且价格低廉,所以材料成本低。此外,由于烧结活性高和加工性能好,所以制备金属陶瓷发热件10的工艺简单,制造成本也低。

46.可选地,可以选用适当的元素种类和掺杂量对陶瓷材料进行掺杂取代,目的在于适当提高陶瓷相的结构稳定性和改善其机械性能。例如,采用钇对氧化锆进行掺杂,可以提高氧化锆的相结构稳定性,采用锆对氧化铝进行掺杂可以提高氧化铝的韧性。可以理解地,掺杂元素的种类及掺杂量根据需求进行设置,在此不做限定。

47.一些实施例中,发热件10的电阻率范围为4

×

10-6

ω

·

m-8

×

10-4

ω

·

m,填补了目前常规发热电阻的应用范围,能够满足电子雾化装置对发热结构100的电阻率的要求,可实现发热、自控温功能。

48.进一步地,发热件10的电阻温度系数大于600ppm/℃,即发热件10的电阻温度系数较大,能够进行精准控温,提高雾化效果。

49.对于上述任一实施例中的发热结构100,具体制备方法包括以下步骤:(1)混料:将金属材料、陶瓷材料及混合剂按照所需比例进行均匀混合;(2)成型:采用注塑法制备素坯,也可以采用挤出或者干压法制备素坯;(3)烧结:将成形素坯置于气氛炉或者真空炉中进行排胶和烧结;(4)烧结体精加工:将烧结好的金属陶瓷发热件10进行简单机械加工和精修成外径尺寸符合要求的准空心圆柱(一端未连通,用于加工针尖);(5)根据正负电极布置方式,在上述准空心圆柱外表面制备绝缘涂层和电极层,进一步对准空心圆柱做削尖处理,具体而言先在准空心圆柱开口端12的外表面涂覆绝缘层70,然后对准空间圆柱的封闭端14进行削尖处理,同时封闭端14的绝缘层70被去除,最后在削尖的封闭端14及绝缘层70上方涂覆第第一电极层32,完成绝缘层70及电极层的涂覆;(6)正负电极和安装件制备:在气氛炉或者真空炉中钎焊制备电极和安装件;(7)釉层制备;在发热件10表面于气氛炉或者真空炉中烧结制备保护性釉层。根据具体情况,其中安装件也可是在釉层制备完成后完成。

50.可以理解的是,通过上述制备方法制成的发热结构100,其中,发热件10的电阻率为4

×

10-6ω

·

m~8

×

10-4ω

·

m,电阻温度系数大于600ppm/℃。

51.下面通过几个具体的实施例,从金属材料和陶瓷材料的体积占比、金属材料和陶瓷材料的选取材料成分、金属材料和陶瓷材料的粒径以及烧结的真空度和温度等方面对上述制备方法进行举例说明。

52.实施例1:

53.1)将粒径为-10μm的430l不锈钢粉(金属材料)按体积百分比35%,粒径为-1μm的氧化锆粉(陶瓷材料)按体积百分比为65%进行配比,然后加入适量的分散剂三乙醇胺(tea),在球磨机中湿磨40h得到混合粉;

54.2)将混合料放入60℃的真空干燥箱中干燥;

55.3)向干燥后的混合料中加入质量百分比为3.0%的pvb溶液作为成型粘结剂,并充分搅拌混合;

56.4)将上述混合料倒入研钵中研磨均匀,形成造粒粉;

57.5)将上述造粒粉倒入干压模具中,在200mpa的成型压力下将粉料压成目标形状;

58.6)将上述成型好的生坯置于60℃的真空干燥箱中干燥4h;

59.7)将上述干燥后的生坯放入真空炉中进行烧结,真空度为10-3pa,烧结温度为1350℃,烧结时间为120min;

60.8)将上述烧结体通过无心磨进行简单机加工得到准空心圆柱体(一端未连通,用于加工尖锐的封闭端16),使其外径尺寸符合要求。

61.9)采用“浸渍涂敷-真空烧结”法在上述准空心圆柱体具有开口21一端的外表面上制备绝缘层70;

62.10)将圆柱体远离开口21的一端做削尖处理,进一步在发热件10外表面的绝缘层70上制备第一电极层32,第一电极层32一端通过封闭端16与发热件10相联通,另一端朝开口21所在一侧延伸且处于绝缘层70之上,而不超过绝缘层70;

63.11)在气氛炉或者真空炉中钎焊连接电极和安装件,第一电极34连接于第一电极层32上,第二电极52焊接于中空腔20的底壁上;

64.12)釉层制备;在发热件10表面于气氛炉或者真空炉中烧结制备保护性釉层。根据具体情况,其中安装件也可是在釉层制备完成后安装固定。

65.按照上述工艺制备所制备得到的发热件10阻值为0.8ω,发热件10的电阻温度系数(tcr)为1320ppm/℃。

66.实施例2

67.1)将粒径为-10μm的316l不锈钢粉(金属材料)按体积百分比35%,粒径为-1μm的氧化锆粉(陶瓷材料)按体积百分比为65%进行配比,然后加入适量的分散剂三乙醇胺(tea),在球磨机中湿磨40h得到混合粉;

68.2)将混合料放入60℃的真空干燥箱中干燥;

69.3)向干燥后的混合料中加入质量百分比为3.0%的石蜡成型粘结剂,并充分搅拌混合;

70.4)将上述混合料采用注塑机,在10mpa成型压力下将蜜炼后的料压成目标形状,然后脱模;

71.5)将脱模后的生坯置于石蜡萃取液中浸泡2小时,去除掉大部分石蜡。

72.6)将萃取完后的生坯放入真空炉中进行烧结,真空度为10-3pa,烧结温度为1350℃,烧结时间为120min。

73.7)将上述烧结体通过无心磨进行简单机加工得到半空心圆柱体,使其外径尺寸符合要求。

74.8)将上述烧结体通过无心磨进行简单机加工得到准空心圆柱体(一端未连通,用于加工尖锐的封闭端16),使其外径尺寸符合要求。

75.9)采用“浸渍涂敷-真空烧结”法在上述准空心圆柱体具有开口21一端的外表面上制备绝缘层70;

76.10)将圆柱体远离开口21的一端做削尖处理,进一步在发热件10外表面的绝缘层70上制备第一电极层32,第一电极层32一端通过封闭端16与发热件10相联通,另一端朝开口21所在一侧延伸且处于绝缘层70之上,而不超过绝缘层70;

77.11)在气氛炉或者真空炉中钎焊连接电极和安装件,第一电极34连接于第一电极层32上,第二电极52焊接于中空腔20的底壁上;

78.12)釉层制备;在发热件10表面于气氛炉或者真空炉中烧结制备保护性釉层。根据

具体情况,其中基座固定也可是在釉层制备完成后安装,对于安装件的安装顺序,在此不做限定。

79.按照上述工艺制备所制备得到的发热件10阻值为0.82ω,发热件10电阻温度系数(tcr)为1300ppm/℃。

80.通过上述1-2实施例可以发现:

81.(1)在相对比较低的真空度和烧结温度下,即可以实现发热件10的致密化烧结。且在整个烧结过程中,金属相与陶瓷相不发生化学反应和高温化学扩散,使得金属相和陶瓷相材料间具有高温化学相容性好和烧结活性高的特点。

82.(2)发热结构100的原材料来源广泛,且价格低廉,所以发热结构100的材料成本低。又因金属相和陶瓷相烧结活性高和加工性能好,所以制备发热结构100的工艺简单,制造成本也低。

83.(3)通过上述制备方法,所获取的发热结构100能够满足,发热件10的电阻率为4

×

10-6ω

·

m~8

×

10-4ω

·

m,电阻温度系数(tcr)大于600ppm/℃的要求,可实现发热结构100发热以及精准控温的功能。

84.(4)因发热件10中金属质量百分比较高,且金属韧性高,所以发热件10在力学性能上兼顾了金属的韧性和陶瓷的高强度,使得发热件10可以具备较高的抗弯强度。

85.(5)发热件10中金属质量占比高,且金属的电阻率稳定,不受化学计量比和烧结气氛影响,使得发热件10在制备上可重现性高,电阻率稳定性也高。

86.(6)发热件10无需开槽处理,保证发热件10的机械强度,防止发热件10断裂,同时不需要开槽的发热件10便于加工成型,降低加工难度及制作成本。

87.综上,通过上述发热结构100的制备方法,能够使发热件10的电阻率为4

×

10-6

ω

·

m~8

×

10-4

ω

·

m,发热件10的电阻温度系数大于600ppm/℃,填补了目前常规发热电阻的应用范围,能够满足一些特定的发热不燃烧气溶胶形成装置对发热结构100电阻率的要求,可实现发热、精准控温功能。

88.本技术一实施例中,还提供一种电子雾化装置,包括上述任一实施例所述的发热结构100。发热结构100包括发热件10、第一电极组件30及第二电极组件50,发热件10轴向的一端开设有中空腔20,第一电极组件30和第二电极组件50中的一者至少部分伸入中空腔20内且与发热件10导电连接,另一者设于发热件10在自身轴向上远离中空腔20的一端;其中,发热件10为导电件,发热件10内形成沿自身轴向由第一电极组件30和第二电极组件50中的一者流向另一者的电流。

89.这样,发热件10自身作为导电件能够通电后发热,来加热雾化套设于发热件10上的气溶胶生成基质。并且,将第一电极组件30和第二电极组件50中的一者伸入发热件10轴向一端的中空腔20与发热件10连接,另一者与发热件10轴向的另一端连接,如此在发热件10轴向的相对两端分别设置第一电极组件30和第二电极组件50,这样第一电极组件30和第二电极组件50接入电路中通电后,便可在发热件10上形成沿发热件10轴向,由第一电极组件30和第二电极组件50中的一者流向另一者的电流,如此通过在发热件10轴向两端分别设置第一电极组件30和第二电极组件50来形成直线型的电流路径,不需要如传统发热件10一样开设贯穿厚度方向的凹槽来形成u形的电流路径,发热件10机械强度较好,不容易断裂。

90.并且,在发热件10轴向的一端开设中空腔20,以降低发热件10的功耗。另外,在发

热件10轴向的一端开设中空腔20,能够显著降低发热部位热容,从而可以显著提升升温速率,降低等待时间,提高消费者的体验感。

91.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

92.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1