一种防漏油的电子雾化器的制作方法

1.本技术涉及雾化装置的领域,尤其是涉及一种防漏油的电子雾化器。

背景技术:

2.电子雾化器主要通过气流感应或者按键,使电池工作,连通雾化器,使发热,蒸发油液,产生雾化效果。但是电子雾化器在使用时,雾化器的进油方式是利用油液浸润雾化棉芯的方法。

3.由于雾化器的油液实际上与雾化器的雾化通道连通,在使用过程中由于加油过多、过快等原因,难免使液态油液从雾化棉芯外溢,当电子雾化器使用过程中,从雾化棉芯溢流的液态油液容易随电子雾化器的雾化后的油液排出电子雾化器,从而影响电子雾化器的使用体验。

技术实现要素:

4.为了减少电子雾化器内液态的油液随雾化后的油液漏出电子雾化器的情况,本技术提供一种防漏油的电子雾化器。

5.本技术提供的一种防漏油的电子雾化器采用如下的技术方案:一种防漏油的电子雾化器,包括壳体、雾化芯组件以及胶塞底座;所述壳体包括主壳体和雾化管,所述雾化管的一端设为进气端,雾化管的另一端设为出气端,所述主壳体的一端与所述雾化管的出气端密封连接,所述主壳体的另一端与所述胶塞底座密封连接;所述壳体设有油液腔,所述油液腔位于所述主壳体的内壁与所述雾化管的外壁之间;所述雾化芯组件位于主壳体内侧,且位于所述雾化管的进气端与胶塞底座之间,所述胶塞底座与所述主壳体靠近所述雾化管的进气端的一端连接,所述胶塞底座设有进气口;所述壳体设有吸油件,所述壳体设有用于容纳吸油件的缓存腔,所述雾化管的出气端设有用于连通所述缓存腔的渗油通道,所述雾化管的内壁设有用于阻碍油液从出气端流出的环形阻挡件。

6.通过采用上述技术方案,电子雾化器使用过程中,雾化芯组件吸附油液腔内的油液,并将油液加热雾化,电子雾化器外的空气从进气口进入电子雾化器形成气流,气流经过雾化芯组件,将经过雾化的油液经雾化管向外排出。当雾化芯组件吸附的油液过多,且多余的液态油液沿雾化管的内壁流向雾化管的出气端时,液态油液受到环形阻挡件的阻挡作用,使油液难以流出雾化管,并且油液经渗流通道渗入缓存腔内,并吸附于吸油件,从而使多余的油液存储于缓存腔内,以尽量减少液态的油液随雾化后的油液外排、泄漏的情况。

7.可选的,所述环形阻挡件的外周壁与所述雾化管的内周壁过盈配合。

8.通过采用上述技术方案,环形阻挡件与雾化管的内周壁过盈配合,安装较为简便。

9.可选的,所述环形阻挡件靠近所述雾化芯组件的环形端面设为外凸的圆台面。

10.通过采用上述技术方案,环形阻挡件靠近雾化芯组件的一侧设为外凸的圆台面,使环形阻挡件靠近雾化芯组件的端面与雾化管的内壁之间形成锐角,使环形阻挡件靠近雾化芯组件的端面与雾化管内壁之间的夹角区域能够储存更多的油液,使油液不易越过环形

阻挡件。

11.可选的,所述缓存腔位于所述主壳体的内壁与所述雾化管的外壁之间,所述主壳体的内壁与所述雾化管的外壁之间连接有环形结构的分隔件,所述分隔件用于分隔所述缓存腔和所述油液腔,所述雾化管的内壁设有多个用于连通所述缓存腔的渗油通孔,所述渗油通孔作为渗油通道。

12.通过采用上述技术方案,分隔件分隔缓存腔与油液腔,以阻碍油液腔内的油液渗入缓存腔内。

13.可选的,所述渗油通孔沿远离所述雾化管中心的方向逐渐倾斜靠近所述雾化管的出气端。

14.通过采用上述技术方案,渗油通孔沿远离雾化管中心的方向逐渐靠近雾化管的出气端,使渗油通孔的中心线与圆台面之间的夹角减小,从而使油液较为易于从雾化管内壁流入渗油通孔。

15.可选的,所述环形阻挡件靠近所述雾化芯组件一端的外边缘线与所述渗油通孔靠近所述雾化管中心的端口边缘相交。

16.通过采用上述技术方案,环形阻挡件靠近雾化芯组件一端的外边缘线与渗油通孔的端口边缘相交,使位于环形阻挡件靠近雾化芯组件的端面与雾化管内壁之间的夹角区域的油液较为易于进入渗油通孔。

17.可选的,所述壳体还包括吸嘴罩体,所述吸嘴罩体包括罩体部和吸嘴部,所述罩体部远离所述吸嘴部的一端与所述主壳体之间可拆卸连接,所述吸嘴罩体与所述雾化管和所述主壳体之间共同形成所述缓存腔,所述吸嘴部设有伸入所述罩体部内侧的环形延伸部,所述环形延伸部插入所述雾化管的出气端作为环形阻挡件,所述环形阻挡件与所述雾化管之间留有用于作为所述渗油通道的间隙。

18.通过采用上述技术方案,吸嘴罩体与主壳体和雾化管之间共同形成缓存腔,油液腔位于主壳体的内侧,缓存腔位于主壳体的外侧,使油液腔与缓存腔之间形成良好分隔作用。另一方面,吸嘴罩体与主壳体之间可拆卸连接,当吸嘴罩体拆卸时,缓存腔打开,使吸油件能够进行更换,通过更换吸油件,使电子雾化器能够经过长期使用后,仍可发挥防漏油的功能。再者,环形阻挡件与雾化管之间的间隙为环形结构,通过将环形阻挡件与雾化管之间的间隙将作为渗油通道,使渗油通道的渗油效率相较于常规的孔状结构进一步提高。

19.可选的,所述罩体部远离所述吸嘴部的一端设有内螺纹,所述主壳体设有与所述内螺纹适配的外螺纹,所述罩体部的外表面与所述主壳体的外表面平滑过渡。

20.通过采用上述技术方案,罩体部与主壳体之间通过内螺纹与外螺纹的螺纹连接实现可拆卸连接,罩体部的外表面与主壳体的外表面平滑过渡,有利于保障电子雾化器的握持手感。

21.可选的,所述雾化管的内径沿靠近出气端的方向逐渐增大。

22.通过采用上述技术方案,雾化管的内径沿靠近出气端的方向逐渐增大,当电子雾化器平放状态下,雾化管内壁附着的油液能够沿着雾化管的内壁向靠近出气端的方向流动,使油液尽可能多地经渗油通道进入缓存腔内。

23.可选的,所述胶塞底座靠近所述雾化芯组件的一侧设有环绕所述进气口的环状凸起。

24.通过采用上述技术方案,当电子雾化器的雾化管的出气端朝上,而进气端朝下时,电子雾化器内多余的油液流到胶塞底座的表面,有环状凸起环绕进气口,使得位于胶塞底座表面的油液不易越过环状凸起流入进气口,从而使油液不易经进气口外漏。

25.综上所述,本技术包括以下至少一种有益技术效果:1.当雾化芯组件吸附的油液过多,且多余的液态油液沿雾化管的内壁流向雾化管的出气端时,液态油液受到环形阻挡件的阻挡作用,使油液难以流出雾化管,并且油液经渗流通道渗入缓存腔内,并吸附于吸油件,从而使多余的油液存储于缓存腔内,以尽量减少液态的油液随雾化后的油液外排、泄漏的情况。

26.2.雾化管的内径沿靠近出气端的方向逐渐增大,当电子雾化器平放状态下,雾化管内壁附着的油液能够沿着雾化管的内壁向靠近出气端的方向流动,使油液尽可能多地经渗油通道进入缓存腔内。

附图说明

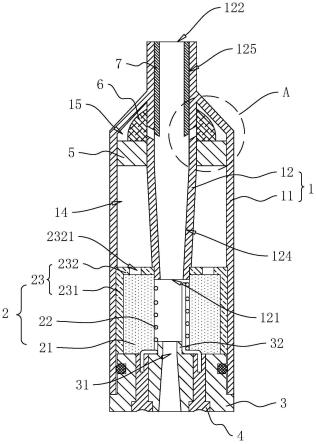

27.图1是实施例1的整体结构示意图。

28.图2是图1中a处的局部放大视图。

29.图3是实施例1用于体现雾化棉芯与电加热丝连接关系的爆炸视图。

30.图4是实施例2的整体结构示意图。

31.图5是图4中b处的局部放大视图。

32.附图标记说明:1、壳体;11、主壳体;12、雾化管;121、进气端;122、出气端;123、渗油通道;124、锥面段;125、柱面段;13、吸嘴罩体;131、罩体部;132、吸嘴部;14、油液腔;15、缓存腔;2、雾化芯组件;21、雾化棉芯;22、电加热丝;23、支撑外筒;231、周壁;232、端壁;2321、导油孔;3、胶塞底座;31、进气口;32、环状凸起;4、电连接座;5、分隔件;6、吸油件;7、环形阻挡件;71、圆台面。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.实施例1本技术实施例公开一种防漏油的电子雾化器。参照图1和图2,防漏油的电子雾化器包括壳体1、雾化芯组件2以及胶塞底座3;壳体1包括主壳体11和雾化管12,雾化管12的一端设为进气端121,雾化管12的另一端设为出气端122,主壳体11的一端与雾化管12的出气端122连成一体,从而实现密封连接,主壳体11的另一端与胶塞底座3密封连接,胶塞底座3设有进气口31;雾化芯组件2位于主壳体11内侧,且位于雾化管12的进气端121与胶塞底座3之间,雾化芯组件2遮蔽主壳体11内壁与雾化管12进气端121之间的环形开口,主壳体11的内壁与雾化管12的外壁之间形成有用于容纳油液的油液腔14。

35.电子雾化器使用时,位于油液腔14内的油液浸润雾化芯组件2,雾化芯组件2将油液加热雾化,同时电子雾化器外的空气经进气口31进入主壳体11形成气流,气流经过雾化芯组件2,将雾化后的油液经雾化管12带出。

36.参照图1,雾化芯组件2包括雾化棉芯21、电加热丝22和支撑外筒23,雾化棉芯21位

于支撑外筒23的内侧,支撑外筒23包括周壁231和环形结构的端壁232,支撑外筒23的周壁231与主壳体11的内壁抵接,支撑外筒23的端壁232封闭主壳体11内壁与雾化管12外壁之间的环形开口,支撑外筒23的端壁232设有多个导油孔2321,油液腔14内的油液从导油孔2321流向雾化棉芯21。

37.参照图2和图3,雾化棉芯21呈圆柱状,雾化棉芯21沿轴向设置有用于容纳电加热丝22的内孔,雾化棉芯21的内孔贯通雾化棉芯21的两端,且与雾化管12连通。

38.参照图1和图3,胶塞底座3靠近雾化芯组件2的一侧设有环绕进气口31的环状凸起32,通过设置环状凸起32,可以阻碍从雾化棉芯21溢流的油液经进气口31外漏。胶塞底座3穿设有两个电连接座4,两个电连接座4分别与电加热丝22的两端一一对应连接。两个电连接座4分别用于对应连接电源的两极,使电源能够对电热丝供电发热,以雾化浸润雾化棉芯21的油液。

39.参照图1和图2,主壳体11的内壁与雾化管12的外壁之间设有环形结构的分隔件5,分隔件5的材料为橡胶,分隔件5的内壁抵紧雾化管12的外壁,分隔件5的外壁抵紧主壳体11的内壁,分隔件5将主壳体11内壁与雾化管12外壁之间的空腔分隔形成两个腔室,其中靠近雾化芯组件2的腔室作为油液腔14,另一个腔室设为缓存腔15。壳体1的缓存腔15内设有吸油件6,吸油件6可以使用吸油棉、吸油纸或吸油毡等材制作,雾化管12的内壁设有多个用于连通缓存腔15的渗油通孔,渗油通孔绕雾化管12的中心线圆周阵列设置,渗油通孔作为渗油通道123,使雾化棉芯21溢流的油液能够沿雾化管12的内壁经渗油通道123进入缓存腔15,使吸油件6吸收油液。

40.参照图1,雾化管12的进气端121设有环形阻挡件7,环形阻挡件7与雾化管12的内壁以过盈配合的方式连接,环形阻挡件7靠近雾化芯组件2一端的外边缘线与各渗油通孔靠近雾化管12中心的端口边缘相交。环形阻挡件7能够阻碍油液沿雾化管12内壁从雾化管12的出气端122流出,使油液尽可能经渗油通孔流入缓存腔15内。

41.参照图2,环形阻挡件7靠近雾化芯组件2的环形端面设为外凸的圆台面71,使环形阻挡件7靠近雾化芯组件2的环形端面与雾化管12内壁之间的夹角区域能够容纳更多油液。渗油通孔沿远离雾化管12中心的方向逐渐倾斜靠近雾化管12的出气端122的端口。渗油通孔倾斜设置,可使渗油通孔中心线与环形阻挡件7的圆台面71之间的夹角减小,使油液能够更为顺畅地流入渗油通孔。

42.参照图1,雾化管12的内壁包括锥面段124和柱面段125,锥面段124相对柱面段125靠近雾化芯组件2,锥面段124的内径沿靠近柱面段125的方向逐渐增大,锥面段124的最大内径等于柱面段125的内径。环形阻挡件7的安装位置和渗油通孔的开设位置均对应雾化管12的柱面段125。雾化管12内壁的锥面段124靠近雾化芯组件2,当电子雾化器处于平放状态下,油液能够沿锥面段124倾斜流向柱面段125,直至受到环形阻挡件7的阻挡作用,然后经渗油通孔进入缓存腔15。

43.本技术实施例一种防漏油的电子雾化器的实施原理为:电子雾化器使用过程中,当雾化棉芯21吸附的油液过多时,多余的液态油液溢流到雾化管12内壁,在环状凸起的阻挡下,油液不易从进气口31流出,在环形阻挡件7的阻挡作用下,油液不易从雾化管12的出气端122流出,而油液可以经渗流通孔渗入缓存腔15内,并吸附于吸油件6,从而使多余的油液存储于缓存腔15内,以尽量减少液态的油液随雾化气体外排的情况。

44.实施例2本实施例与实施例1的不同之处在于:本实施例的壳体1结构与实施例1的壳体1结构不同。

45.参照图4,本实施例的壳体1包括外壳体1、雾化管12和吸嘴罩体13,外壳体1的一端与雾化管12的出气端122连成一体,外壳体1内壁与雾化管12外壁之间未设置分隔件5,外壳体1内壁与雾化管12外壁之间的空间仅作为油液腔14。

46.参照图4,吸嘴罩体13位于外壳体1远离雾化芯组件2的一端,吸嘴罩体13包括罩体部131和吸嘴部132,罩体部131远离吸嘴部132的一端设有内螺纹,主壳体11设有与内螺纹适配的外螺纹,吸嘴罩体13与主壳体11之间通过内螺纹与外螺纹形成可拆卸的连接,罩体部131的外表面与主壳体11的外表面平滑过渡,吸嘴罩体13与雾化管12和主壳体11之间共同形成缓存腔15。

47.缓存腔15位于主壳体11的外侧,而油液腔14位于主壳体11的内侧,使缓存腔15与油液腔14之间形成良好的分隔作用。并且,通过拆卸吸嘴罩体13,可以更换吸油件6,使电子雾化器能够经过长期使用后,仍可发挥防漏油的功能。

48.参照图4和图5,吸嘴部132设有伸入罩体部131内侧的环形延伸部,环形延伸部插入雾化管12的出气端122作为环形阻挡件7,环形阻挡件7的外壁与雾化管12的内壁之间留有用于作为渗油通道123的间隙,使渗油通道123的渗油效率相较于常规的孔状结构进一步提高。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1