发热组件和气雾发生装置的制作方法

1.本实用新型实施例涉及气溶胶产生技术领域,特别涉及发热组件和气雾发生装置。

背景技术:

2.发热组件用于与可抽吸制品接触,通过发热使可抽吸制品挥发出气溶胶。现有的一些发热组件通常是在金属发热芯外部套设成型的外壳,来减少与可抽吸制品粘黏的问题,但整体工艺复杂。

技术实现要素:

3.本技术实施例提供的发热组件和气雾发生装置,能够解决表面黏粘的问题。

4.本技术实施例提供的一种发热组件,包括发热体和陶瓷壳;所述发热体包括可在变化的磁场中发热的感应体,所述陶瓷壳环绕设置在所述感应体的外表面的至少局部,且所述陶瓷壳与所环绕的所述感应体的外表面紧密接触。

5.本技术实施例提供的一种气雾发生装置,包括所述的发热组件。

6.以上发热组件及气雾发生装置,通过将陶瓷壳环绕设置在发热体的外表面的至少局部且紧密接触,使得在发热体的外表面形成一个减少黏粘的层,减少发热组件与可抽吸制品的黏粘。

附图说明

7.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

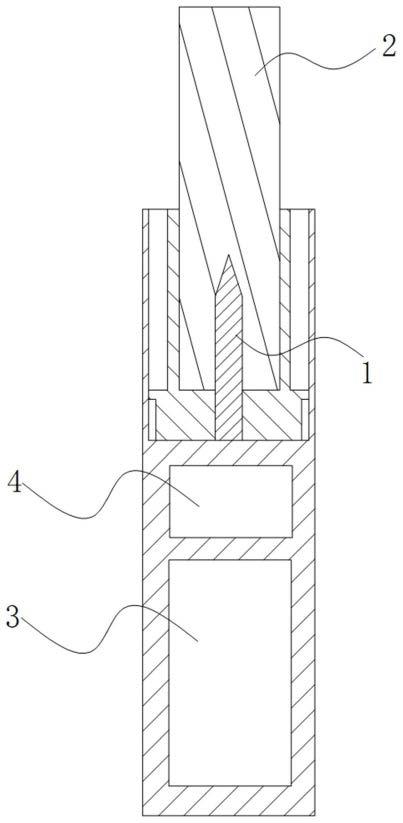

8.图1是本技术一实施例中气雾发生装置的示意图;

9.图2是本技术一实施例中发热组件的示意图;

10.图3是本技术一实施例所提供的发热体的示意图;

11.图4是本技术一实施例所提供的感应体的示意图;

12.图5是本技术一实施例所提供的感应体的又一示意图;

13.图6是本技术一实施例所提供的感应体的另一示意图;

14.图7是本技术一实施例所提供的感应线圈的示意图;

15.图8是本技术一实施例所提供的感应线圈的截面示意图;

16.图中:

17.1、发热组件;11、发热体;111、感应体;112、感应线圈;113、热电偶线;113a、第一热电偶线;113b、第二热电偶线;114、引线;12、陶瓷壳;a1、杆状体;a2、导引部;a、连接端;b、自由端;c、截面积缩小段;

18.2、可抽吸制品;

19.3、电源组件;

20.4、控制组件。

具体实施方式

21.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.本技术中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者次序。本技术实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系或者运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

23.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

24.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件,或者其间可能同时存在一个或者多个居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

25.可以参照图1-3,本技术的一实施例提供了一种气雾发生装置,包括发热组件1,还可以包括如下一项或多项:

26.腔室,可抽吸制品2可移除地接收在腔室内;

27.电源组件3,为直流电源组件3,以输出直流电流,还可以为交流电源组件3,以输出交流电流;

28.控制组件4,可根据需要,通过适当的电连接到可充电的电源组件3,用于将电源组件3输出的直流电流,转变成具有适合频率的交变电流,再供应到磁场发生器,如感应线圈112,从而使感应线圈112产生变化的磁场,包含感受性材料的发热组件1则在变化的磁场中发热;或可根据需要,通过适当的电连接到可充电的电源组件3,用于将电源组件3输出的直流电流供应到通过电阻发热的发热组件1,使发热组件1发热;或可根据需要,通过适当的电连接到可充电的电源组件3,用于将电源组件3输出的直流电流供应到热电偶线113上,使包含热电偶线113的热电偶能够获取发热组件1的温度,以方便对发热组件1进行温控。

29.对应感应线圈112,控制组件4供应到感应线圈112的交变电流的频率介于80khz~400khz;更具体地,所述频率可以在大约200khz到300khz的范围。在一个优选的实施例中,

电源组件3提供的直流供电电压在约2.5v至约9.0v的范围内,电源组件3可提供的直流电流的安培数在约2.5a至约20a的范围内。

30.可参照图2,本技术的一实施例提供了一种发热组件1,用于插入可抽吸制品2中,并与可抽吸制品2接触,以加热可抽吸制品2,使可抽吸制品2挥发,产生气溶胶。可抽吸制品2可以为烟草制品,如烟支、烟弹或散装烟草等。

31.如图2和3所示的实施例中,发热组件1包括发热体11和陶瓷壳12。发热体11可以为完全由金属制成的金属发热体,其利用电阻发热或者电磁感应发热,为发热组件1的热源。陶瓷壳12由绝缘材料制成,至少包覆发热体11的局部,如至少包覆发热体11的发热段或发热体11的热量集中区域等,陶瓷壳12的表面可与可抽吸制品2直接接触,通过陶瓷壳12隔绝发热体11的发热段与可抽吸制品2,从而可避免烟渍粘黏在发热体11表面。当然,在其他实施例中,发热体11可以部分由金属制成,其余部分由陶瓷或者其他材料制成,如在陶瓷芯棒上缠绕有电热丝从而形成发热体等。

32.如图3所示的实施例中,发热体11包括感应体111,该感应体111由软磁材料或半硬磁材料制成,如坡莫合金、不锈钢、feal合金等,形成棒状型,该棒状型可以为实心结构,也可以为厚度大于其电磁感应的最大趋肤深度的空心结构,即可以具有空腔。在其他实施例中,发热组件1包括陶瓷芯和附在陶瓷芯表面的软磁材料或半硬磁材料,附在陶瓷芯表面的软磁材料或半硬磁材料为感应体,其厚度大于其电磁感应的最大趋肤深度。

33.当向软磁材料或半硬磁材料施加变化的磁场时,软磁材料或半硬磁材料中会产生由涡流损耗(eddy current loss)和磁滞损失(hysteresis loss)导致的能量损耗,损耗的能量作为热能从软磁材料或半硬磁材料释放。施加到软磁材料或半硬磁材料的变化的磁场的振幅或频率越大,能够从软磁材料或半硬磁材料释放越多的热能。

34.如图3-6所示的实施例中,发热体11整体大致为帽钉型结构,包括杆状体a1和导引部a2,感应体111构成杆状体的至少局部a1,杆状体a1为柱状型,其横截面可以为圆形、多边形、椭圆形等,所述的多边形包括三角形、正方形、长方形、六边形、一字形、十字形、x形、梅花形等,多边形的棱边可以为直形边和/或弧形边。导引部a2具有坡面,用于方便发热体11插入可抽吸制品2中,导引部a2的一端为自由端b,该自由端b为尖端,具有较小的横截面积,另一端为连接端a,用于与杆状体a1连接。导引部a2的横截面可以与杆状体a1的横截面形状一样,也可以不一样。

35.请参照图4-6,杆状体a1和导引部a2为轴对称形状,且杆状体a1和导引部a2共轴线设置。导引部a2在其连接端a处的横截面积最大,在其自由端b处截面积最小,导引部a2自其连接端a至其自由端b的横截面积可以逐渐减小,从而导引部a2自其连接端a至其自由端b之间形成坡面。导引部a2可以由感应体111构成,如图2-6所示的实施例中,连接端a的横截面积大于杆状体a1的横截面积,导引部a2位于陶瓷壳12之外,同时导引部a2可以位于感应线圈112之外,从而在感应线圈112产生变化的磁场时,导引部a2所处环境中磁场较弱甚至没有,从而不会产生感应涡流和磁滞,或者仅仅产生少量的感应电流或磁滞,从而基本上不会自发热,或者发热效率低于杆状部的发热效率a1,杆状体a1的至少局部处于感应线圈112的径向内侧或者处于感应线圈112的径向外侧,从而该至少局部构成杆状体a1上的发热段,陶瓷壳12至少包覆在发热段的表面,连接端a上未与杆状体a1连接的区域构成环绕杆状体a1的抵挡部,陶瓷壳12抵接抵挡部,且陶瓷壳12的表面与连接端a的边缘平齐,或者陶瓷壳12

的厚度等于抵挡部在径向上的宽度,从而在发热组件1的表面上不会出现阶梯或者台阶,因此,不会因为表面具有阶梯或者台阶而增大发热组件1插入和退出可抽吸制品2的难度。杆状体a1至少被陶瓷壳12包覆的区域位于感应线圈112的产生的变化的磁场中的强磁范围中,以在变化的磁场中产生感应电流,进而发热,并可通过热传导的方式将热量传导至位于弱磁或无磁环境中的导引部a2,使导引部a2升温。导引部a2主要其使发热组件1方便进入可抽吸制品2的作用,导引部a2的表面为坡面,该结构能够有效的防止和减少黏粘,从而可以不在其表面上设置陶瓷壳12,以节省原材料,降低成本,且在陶瓷壳12的用量减少时,可以减少陶瓷壳12从感应体111上吸热而升温所需消耗的热量,从而实现节能。

36.如图3-6所示的实施例中,连接端a的边缘与杆状体a1的径向单边间距不大于0.3mm,故,陶瓷壳的厚度不大于0.3mm。

37.如图3、7和8所示的实施例中,发热体11还包括感应线圈112,感应线圈112可以位于杆状体a1与陶瓷壳12之间,用于产生变化的磁场,以使杆状体a1上的感应体111发热,优选杆状体a1与感应线圈112紧密接触,同时感应线圈112与杆状体a1上的感应体111紧密接触,本技术所述的紧密接触包括直接接触和间隙小于0.1mm的间隔。如图3和7所示,感应线圈112为由扁丝制成的螺旋结构,扁丝的截面为矩形,该矩形中的短边为扁丝的厚度h,长边为扁丝的宽度w,扁丝的宽度w大于扁丝的厚度h,扁丝的厚度h可以介于0.05-0.1mm之间,从而杆状体a1与陶瓷壳12之间具有较小的间隔而紧密接触,进而具有较小的热阻,使得杆状体a1与陶瓷壳12之间具有更高的能量传递效率。优选陶瓷壳通过流延片烧结或陶瓷粉末热压铸等工艺直接形成在杆状体a1的表面,使得杆状体a1与陶瓷壳12之间具有较小的间隔而紧密接触,从而在感应线圈112为螺旋结构,且位于陶瓷壳12与杆状体a1之间的前提下,陶瓷壳各处不会因为螺旋结构的线圈部和镂空部交错而受热不均匀。

38.在另一些实施例中,杆状体a1的内部具有空腔,感应线圈112位于空腔中,陶瓷壳12则与杆状体a1上的感应体111的表面紧密接触。进一步的,发热组件1还包括陶瓷芯,陶瓷芯位于空腔中,以支撑感应体111的侧壁。感应线圈112可以先绕制在陶瓷性表面或者固定在陶瓷芯上,然后与陶瓷芯一起设置在空腔中;或者将感应线圈112预先设置在空腔中,然后向空腔中注入陶瓷粉或陶瓷浆等填充物,然后烧结,使陶瓷粉或陶瓷浆等填充物在空腔中固化,以此来支撑感应体111和/或固定感应线圈112。

39.感应线圈112在交变电流下会产生变化的磁场,杆状体a1在变化的磁场中内部会产生感应电流,为了不使感应线圈112中的交变电流和杆状体a1中的感应电流相互干扰,感应体111和感应线圈112至少其一表面具有绝缘层,或者在二者之间设置有绝缘层,以使感应体111与感应线圈112之间相互绝缘。具体的,若对感应线圈112和/或感应体111进行表面绝缘处理,优选导热系数优异的金属氧化物(如mgo、al2o3、b2o3等)、金属氮化物(si3n4、b3n4、al3n4等)等绝缘材料,然后采用真空蒸镀、热喷涂等工艺方法将上述绝缘材料沉积、喷涂在感应线圈112和/或感应体111表面,当然,还可以选用玻璃陶瓷釉等耐高温的绝缘材料,在其他实施例中,还可以选用玻璃粉,但是可优先选用熔点温度高于800℃的玻璃粉,或者选用熔点温度不低于450℃的玻璃粉,以使感应体111和/或感应线圈112具有更好的表面性。

40.在进行绝缘处理后,感应体111和感应线圈112之间的单边间隙可以介于0-0.05mm之间,确保感应体111处于感应线圈112磁感线密集区。

41.在如图3所示的实施例中,导引部a2与杆状体a1可选用相同的材料制成,亦可选用不同的金属材料制成。

42.导引部a2位于感应线圈112环绕范围之外,导引部a2因主要通过热传导吸收杆状体a1的热量而升温,在发热组件1每一个短暂的发热周期内,其上的温度通常低于杆状体a1上的温度,从而可抽吸制品2难以在导引部a2上留下烟渍。

43.在其他实施例中,导引部a2可选用陶瓷制成,杆状体a1至少表面选用金属制成,以构成感应体111。

44.如图3和7所示的实施例中,感应线圈112的上端连接有一引线114,感应线圈112的下端连接有另一引线114,两引线114连接控制组件4,以从控制组件4获取交流电,供感应线圈112产生变化的磁场。感应线圈112的上端靠近或接触导引部a2的连接端a,杆状体a1的至少局部位于感应线圈112中,且感应线圈112下端的最后一匝位于杆状体a1之外,从而使感应线圈112的下端内侧与相应的引线114的焊接点不会与感应体111相干涉。如图4和5所示的实施例中,杆状体a1的下端中具有截面积缩小段c,感应线圈112下端的最后一匝对应该截面积缩小段c,从而感应线圈112下端的最后一匝与截面积缩小段c之间具有更大的间隔,使得感应线圈112的下端内侧与相应的引线114的焊接点不会与感应体111相干涉。

45.如图2-6所示的实施例中,发热体11上连接有热电偶线113,热电偶线113对温度较为敏感,体现在,在不同的温度下,热电偶线113的检测端和参照端之间具有不同的电动势。所以通过热电偶线113与发热体11连接,可以检测发热体11上的温度。

46.请参照图2-6,热电偶线113具有两根,分别由不同的金属材料制成,分别为第一热电偶线113a和第二热电偶线113b,第一热电偶线113a和第二热电偶线113b连接在发热体11上,从而在第一热电偶线113a和第二热电偶线113b之间形成用于感测发热体11温度的热电偶。

47.具体的,在实施中第一热电偶线113a和第二热电偶线113b被构造成细长的丝状或引脚的形式,并可通过焊接等方式固定连接在发热体11上;当发热体11发热时,通过第一热电偶线113a和第二热电偶线113b的自由端耦合接入控制组件4,则可以检测由发热体11的温度变化引起的电动势的变化进而确定发热体11的温度。

48.在一个可选的实施中,第一热电偶线113a可以采用镍、镍铬合金、镍硅合金、镍铬-考铜、康青铜、铁铬合金中的一种;第二热电偶线113b则可以采用以上材料中与第一热电偶线113a不同的另一种进行。

49.如图3-6所示的实施例中,第一热电偶线113a和第二热电偶线113b均连接在感应体111上,进一步的,杆状体a1是实心的,其与导引部a2相背的下表面上连接有第一热电偶线113a和第二热电偶线113b,杆状体a1的下表面亦在感应线圈112产生的变化的磁场的范围内,而且处于感应线圈112产生的磁场中感应线的密集区,从而,第一热电偶线113a和第二热电偶线113b可检测感应体111上热量集中区的温度。此时,感应线圈112与热电偶线113轮流工作,第一热电偶线113a和第二热电偶线113b在感应线圈112的工作间隙检测感应体111的温度,进而能够防止第一热电偶线113a和第二热电偶线113b自身被磁场加热到与感应体111(或杆状体a1)相当的温度,影响测温功能的实现,于是有助于提高第一热电偶线113a和第二热电偶线113b测温的灵敏度和准确度。在其他实施例中,杆状体a1至少其底部是空心的,第一热电偶线113a和第二热电偶线113b连接在杆状体a1底部的内侧壁上。

50.如另一些实施例中,感应线圈112的两个引线114均是热电偶线113,这两根热电偶线113亦可以是上述的第一热电偶线113a和第二热电偶线113b。

51.在另一些实施例中,发热组件包括芯棒和发热线圈,发热线圈具有较大的电阻,通过引线与控制组件连接,以从控制组件上获取供其发热的直流电,发热线圈缠绕在芯棒上,且与芯棒绝缘接触,芯棒主要起支撑发热线圈和均衡发热线圈内部温场的作用,其在使用过程中,无需产生感应电流。发热线圈亦可以是由扁丝绕制而成的螺旋结构,棒芯亦可以是帽钉型结构,具有与上述任一实施例中所述的杆状体和导引部,发热线圈缠绕在杆状体的表面。

52.如图2所示的实施例中,陶瓷壳12主要包括陶瓷,陶瓷具有比金属更大的辐射出射度,因而通过陶瓷代替金属与可抽吸制品2接触,可以提高热交换速率,提升抽吸气溶胶的口感。而且陶瓷可以隔绝可抽吸制品2与金属发热体11,陶瓷对可抽吸制品2的粘黏性小于金属对可抽吸制品2的粘黏性,从而可以有效的解决烟渍滞留的问题。为了更好的表面效果,陶瓷壳12的表面可以涂覆有起保护和美化作用的釉。

53.如图2所示的实施例中,陶瓷壳11为烧结在发热体12至少局部表面上的流延片,优选选用的流延片的厚度不大于0.1mm。

54.在制备发热组件1的过程中,(1)采用流延成型法制成待烧结的陶瓷薄片毛坯成品(流延片),控制该陶瓷薄片毛坯成品的厚度,使之不大于0.1mm;(2)组装感应线圈112和感应体111,使之形成发热体11;(3)在组合好的发热体11表面刷涂玻璃釉、无机胶或其他耐高温的绝缘材料进行封装;(4)将流延片缠绕在封装完毕的发热体11的表面,然后烧结,使流延片与发热体11形成紧密结合的一体结构,从而可有效减小界面电阻,有助于提高热量传递效率。

55.在另一实施例中,制备发热组件1的过程:(1)采用流延成型法制成待烧结的陶瓷薄片毛坯成品(流延片),控制该陶瓷薄片毛坯成品的厚度,使之不大于0.1mm;(2)组装发热线圈和棒芯,使之形成发热体11;(3)在组合好的发热体11表面刷涂玻璃釉、无机胶或其他耐高温的绝缘材料进行封装;(4)将流延片缠绕在封装完毕的发热体11的表面,然后烧结,使流延片与发热体11形成紧密结合的一体结构,从而可有效减小界面电阻,有助于提高热量传递效率。

56.如图2所示的实施例中,陶瓷壳12由陶瓷粉末通过热压铸工艺成型在发热体11的至少局部的表面。即,使陶瓷壳12直接成型于发热体11的表面,以此来减小界面电阻。

57.在制备发热组件的过程中,(1)先获取发热体11,然后再将发热体11埋入模具中心;(2)加热陶瓷壳12的成份,使之进入熔融状态,然后通过热压铸成型机,以适当的压力和温度注入模具中成型成坯体;(3)脱模并对坯体进行适当修整;(4)将坯体埋入吸附剂中,以适当速度升温至预设温度,使坯体完全排出有机物并具有一定强度;(5)对烧结炉抽真空,再将坯体放入烧结炉中的真空环境中进行高温烧结,从而形成发热组件1。通过在真空环境中烧结,可以防止金属发热体11、引线114等氧化。在一些实施例中,陶瓷优选氧化铝等高温绝缘、导热系数高的材料。在有些实施例中,导引部外可以被陶瓷壳罩设。

58.在一实施例中,发热体包括陶瓷芯和发热件,陶瓷芯包括相互连接的杆状体和导引部,发热件设置在杆状体的外围,构成发热段,陶瓷壳设置在发热件的外表面上。在一可选的实施例中,发热件由可在变化的磁场中发热的感受性材料制成,感应线圈可以布置在

发热组件之外;在另一可选的实施例中,发热件为缠绕在陶瓷芯上的发热线圈;在又一可选的实施例中,发热件为通过喷涂、印刷、物理沉积、化学沉积、溅射或离子注入形成在陶瓷芯表面或者形成在陶瓷壳内表面的电阻发热层。

59.上述的发热组件和气雾发生装置,陶瓷壳通过烧结或热压铸工艺一体成型于发热体的至少局部的表面,从而可有效减小界面电阻,提高能量的传递速率,可以使发热元件的表面迅速升温。同时,相比传统的通过表面蒸镀、热喷涂陶瓷材料或涂釉的陶瓷化处理形成的陶瓷表面,具有更强的硬度和耐磨性,不会随着使用次数的增加而出现裂痕或者剥落等现象,因而,具有更长的使用寿命和更高的性价比。

60.上述的发热组件和气雾发生装置,陶瓷壳通过烧结或热压铸工艺一体成型于发热体的至少局部的表面,可以利用较低的成本将陶瓷壳的厚度控制在0.3mm以内的范围,使得陶瓷表面更薄,从而消耗较少的热量即可使陶瓷壳升至指定稳定,可有效减小能量浪费。且烧结和热压铸工艺属于成熟工艺,开创性地利用烧结或热压铸工艺使陶瓷壳与发热体结合,具有非常高的良品率。

61.上述的发热组件和气雾发生装置,通过陶瓷壳接触可抽吸制品,可以有效解决粘烟渍的问题,使发热组件在使用完毕之后,仍具有清洁的表面,从而提高用户体验。

62.需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但并不限于本说明书所描述的实施例,进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1