用于雾化器的发热组件及雾化器的制作方法

1.本实用新型涉及电子雾化技术领域,特别涉及一种用于雾化器的发热组件及雾化器。

背景技术:

2.雾化器是电子雾化产品的核心部分,雾化器质量的可靠性决定了整个雾化产品的质量。

3.其中一种现有的雾化结构为:陶瓷多孔性材质表面印刷覆合发热浆料或者表面镶嵌入金属电阻发热体组成;此二种方式均以多孔性陶瓷为导油材质把烟油吸附至电阻发热体表面,在电阻发热体通电工作时产生热量从而把烟油雾化;这些方式的雾化结构陶瓷成型工艺复杂、良品率低、陶瓷的一致性差,所以造成产品成本高、且陶瓷的导油性略差容易产生糊味及口感还原度略差等缺点。

4.另一种现有的雾化结构为:横向棉芯表面缠绕着螺旋状的电阻发热丝,横向棉芯把烟油吸附至电阻发热丝表面,在电阻发热丝通电工作时产生热量从而把烟油雾化;这种方式的雾化结构横向棉芯极容易变形造成组装困难,而且导油距离长容易产生糊味。

5.还有一种现有的雾化结构为:竖向棉芯电阻发热体外表面包裹着导油棉,电阻发热体内侧呈中空状态;外表面包裹的导油棉把烟油吸附至电阻发热体表面,在电阻发热丝通电工作时产生热量从而把烟油雾化;这种方式的雾化结构竖向棉芯结构组成的零件多,组装复杂从而造成产品成本高。

6.以上,现有的雾化结构均未能达到产品的质量稳定性要求及自动化生产要求。

技术实现要素:

7.有鉴于此,本实用新型提供一种用于雾化器的发热组件,雾化效果,生产工艺简单。

8.一种用于雾化器的发热组件,包括第一支架和至少部分地嵌入在第一支架的电阻发热片,第一支架包括第一底板和从第一底板四周向上延伸形成的第一侧壁,第一底板与第一侧壁之间形成收容腔,第一底板上贯穿设有雾化槽,电阻发热片包括两个连接部、两个电极部和发热部,发热部连接于两个连接部之间,两个电极部分别与两个连接部连接,两个连接部设置于雾化槽中,两个电极部设置在第一支架外,两个电极部与第一底板的下表面贴合接触,发热部横跨在雾化槽之上,发热部的上表面与第一底板的上表面位于同一水平面。

9.在本实用新型的实施例中,上述第一底板包括两个倾斜部,所述雾化槽位于两个所述倾斜部之间,每一所述倾斜部的厚度从所述第一侧壁向着靠近所述雾化槽的方向逐渐减小,所述倾斜部于所述第一底板的底部形成一斜面。

10.在本实用新型的实施例中,上述发热部包括两个相对设置的嵌入部,两个所述嵌入部分别与两个所述倾斜部对应设置,所述嵌入部包括多个相互间隔设置的嵌入引脚,所

述嵌入引脚至少部分地埋入所述第一支架,相邻两所述嵌入引脚之间形成有缺口,所述缺口至少部分地悬空于所述雾化槽之上。

11.在本实用新型的实施例中,上述嵌入引脚包括悬空段和第一嵌入段,所述第一嵌入段与所述悬空段连接,所述悬空段对应所述雾化槽设置,所述第一嵌入段的下表面嵌入所述倾斜部内,所述第一嵌入段的上表面裸露在所述收容腔中。

12.在本实用新型的实施例中,上述嵌入引脚还包括第二嵌入段,所述第一嵌入段连接于所述悬空段与所述第二嵌入段之间,所述第二嵌入段埋入所述倾斜部与所述第一侧壁的连接处。

13.在本实用新型的实施例中,上述发热部的中部设有多个通孔,相邻两所述通孔之间为电阻发热件,所述电阻发热件连接于两个所述嵌入部之间,所述电阻发热件对应所述雾化槽设置。

14.在本实用新型的实施例中,上述倾斜部的最小厚度为0.1mm~2mm。

15.在本实用新型的实施例中,上述每一所述连接部垂直连接于所述电极部与所述发热部之间,每一所述连接部与所述雾化槽的槽壁贴合接触。

16.在本实用新型的实施例中,上述第一底板的底部设置两个对称的斜面,所述雾化槽位于两个所述斜面之间,每一所述斜面从所述第一侧壁向着靠近所述雾化槽的方向逐渐倾斜;所述发热部包括两个相对设置的嵌入部,所述嵌入部位于所述斜面之上。

17.在本实用新型的实施例中,上述电阻发热片为金属制成,所述第一支架为热塑性材料制成,所述电阻发热片通过嵌件注塑工艺与所述第一支架结合。

18.本实用新型还涉及一种雾化器,包括上述的发热组件和导油棉,所述导油棉设置在所述收容腔中,所述导油棉包括朝向所述电阻发热片的下表面,所述导油棉的下表面与所述第一底板以及所述发热部贴合接触。

19.本实用新型的发热组件的发热部的上表面与底板的上表面位于同一水平面,将导油棉设置在收容腔中时,导油棉能贴合在发热部上,有效提升雾化效果,避免雾化时产生糊味而影响吸食口感。本实用新型的发热组件能够自动化生产,具有产品一致性高、生产工艺简单、易于组装以及不易变形等优点。

附图说明

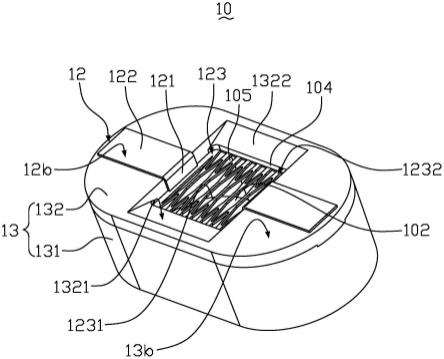

20.图1是本实用新型的用于雾化器的发热组件的结构示意图。

21.图2是图1所示的用于雾化器的发热组件另一视角的结构示意图。

22.图3是图1所示的用于雾化器的发热组件的拆分结构示意图。

23.图4是图3所示的用于雾化器的发热组件另一视角的拆分结构示意图。

24.图5是图1所示的用于雾化器的发热组件的剖视结构示意图。

25.图6是本实用新型的雾化器的拆分结构示意图。

26.图7是图6所示的雾化器另一方向的拆分结构示意图。

27.图8是本实用新型的雾化器沿一方向的剖视结构示意图。

28.图9是本发明的雾化器沿另一方向的剖视结构示意图。

具体实施方式

29.本实用新型提供了一种用于雾化器的发热组件。

30.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

31.为了便于本领域技术人员的理解,本实用新型通过以下实施例对本实用新型提供的技术方案的具体实现过程进行说明。

32.图1是本实用新型的用于雾化器的发热组件的结构示意图,图2是图1所示的用于雾化器的发热组件另一视角的结构示意图,图3是图1所示的用于雾化器的发热组件的拆分结构示意图,图4是图3所示的用于雾化器的发热组件另一视角的拆分结构示意图,请参照图1至图4,用于雾化器的发热组件10包括第一支架13和至少部分地嵌入在第一支架13的电阻发热片12,第一支架13包括第一底板132和从第一底板132四周向上延伸形成的第一侧壁131,第一底板132与第一侧壁131之间形成收容腔103,第一底板132上贯穿设有雾化槽104,电阻发热片12包括两个连接部121、两个电极部122和发热部123,发热部123连接于两个连接部121之间,两个电极部122分别与两个连接部121连接,两个连接部121设置于雾化槽104中,两个电极部122设置在第一支架13外,两个电极部123与第一底板132的下表面贴合接触,发热部123横跨在雾化槽104之上,发热部123的上表面与第一底板132的上表面位于同一水平面。在本实施例中,电阻发热片12由金属薄片制成,例如镍铬合金、铁铬铝、s316l不锈钢等合金材料;第一支架13为塑料、橡胶或硅胶制成。

33.本实用新型的发热组件10的发热部123的上表面与第一底板132的上表面位于同一水平面,将导油棉30设置在收容腔103中时,导油棉30能贴合在发热部123上,有效提升雾化效果,避免雾化时产生糊味而影响吸食口感。本实用新型的发热组件10能够自动化生产,具有产品一致性高、生产工艺简单、易于组装以及不易变形等优点。

34.可选地,如图1和图2所示,电阻发热片12包括平行且相对设置的第一表面12a和第二表面12b,其中第一表面12a为电阻发热片12的上表面,第二表面12b为电阻发热片12的下表面。第一底板132包括平行且相对设置的第三表面13a和第四表面13b,其中第三表面13a为第一底板132的上表面,第四表面13b为第一底板132的下表面,第一底板132的上表面一部分位于收容腔103中,另一部分与第一侧壁131连接,第一底板132的下表面位于收容腔103外。

35.可选地,发热部123的上表面和下表面均为平面;第一底板132的上表面和下表面均为平面,其中第一底板132的上表面位于收容腔103中,第一底板132的下表面位于支架13外。

36.可选地,第一底板132包括两个倾斜部1321,雾化槽104位于两个倾斜部1321之间,每一倾斜部1321的厚度从第一侧壁131向着靠近雾化槽104的方向逐渐减小,倾斜部1321于第一底板132的底部形成一斜面1322。在本实施例中,倾斜部1321在注塑成型时,由于倾斜部1321靠近雾化槽104的一侧厚度小,注塑的材料难以流至发热部123,不会污染发热部123,即倾斜部1321位于雾化槽104的边缘不会形成注塑材料的毛边,能有效避免二次加工

(去除毛边),有利于提高生产效率,降低生产成本,还能保证产品的高质量和高稳定性。

37.可选地,图5是图1所示的用于雾化器的发热组件的剖视结构示意图,请参照图1至图5,发热部123包括两个相对设置的嵌入部1232,两个嵌入部1232分别与两个倾斜部1321对应设置,嵌入部1232包括多个相互间隔设置的嵌入引脚1233,嵌入引脚1233至少部分地埋入第一支架13,相邻两嵌入引脚1233之间形成有缺口105,缺口105至少部分地悬空于雾化槽104之上。

38.可选地,如图5所示,嵌入引脚1233包括悬空段1234和第一嵌入段1235,第一嵌入段1235与悬空段1234连接,悬空段1234对应雾化槽104设置,第一嵌入段1235的下表面嵌入倾斜部1321内,第一嵌入段1235的上表面裸露在收容腔103中。

39.可选地,嵌入引脚1233还包括第二嵌入段1236,第一嵌入段1235连接于悬空段1234与第二嵌入段1236之间,第二嵌入段1236埋入倾斜部1321与第一侧壁131的连接处。

40.值得一提的是,嵌入引脚1233可仅包括悬空段1234和第一嵌入段1235,或者包括悬空段1234、第一嵌入段1235和第二嵌入段1236,根据实际需要可自由选择。

41.可选地,如图3和图4所示,发热部123的中部设有多个通孔102,相邻两通孔之间为电阻发热件1231,电阻发热件1231连接于两个嵌入部1232之间,电阻发热件1231对应雾化槽104设置,电阻发热件1231例如呈丝状、条状、弯曲状,但并不以此为限。当发热部123通电时,电阻发热件1231和嵌入部1232均发热,或者仅电阻发热件1231发热。

42.在另一较佳的实施例中,发热部123包括第一区段、两个第二区段和两个第三区段,第一区段连接于两个第二区段之间,两个第三区段分别与两个第二区段连接;第一区段对应雾化槽104设置,两个第二区段的下表面嵌入倾斜部1321内,两个第二区段的上表面裸露在收容腔103中,两个第三区段埋入倾斜部1321与第一侧壁131的连接处。在本实施例中,第一区段设有多个通孔102,相邻两通孔102之间为电阻发热件1231,第一区段靠近两个第二区段的两端设有多个缺口105,缺口105至少部分地悬空于雾化槽104之上。

43.可选地,倾斜部1321的最小厚度为0.1mm~2mm。

44.可选地,每一连接部121垂直连接于电极部122与发热部123之间,每一连接部121与雾化槽104的槽壁贴合接触。在本实施例中,连接部121平行于发热部123,且连接部121与发热部123上下相互错开设置。

45.请参照图1至图5,本实用新型还提供一种用于雾化器的发热组件10,包括第一支架13和至少部分地嵌入在第一支架13的电阻发热片12,第一支架13包括第一底板132和从第一底板132四周向上延伸形成的第一侧壁131,第一底板132与第一侧壁131之间形成收容腔103,第一底板132上贯穿设有雾化槽104,电阻发热片12的发热部123横跨在雾化槽104之上,发热部123的上表面与第一底板132的上表面位于同一水平面;第一底板132的底部设置两个对称的斜面1322,雾化槽104位于两个斜面1322之间,每一斜面1322从第一侧壁131向着靠近雾化槽104的方向逐渐倾斜。

46.可选地,发热部123包括两个相对设置的嵌入部1232,嵌入部1232位于斜面1322之上,嵌入部1232包括多个相互间隔设置的嵌入引脚1233,嵌入引脚1233至少部分地埋入第一支架13,相邻两嵌入引脚1233之间形成有缺口105,缺口105至少部分地悬空于雾化槽104之上。

47.可选地,电阻发热片12为金属制成,第一支架13为高热分解温度且能够耐受快速

温度变化的热塑性材料制成,电阻发热片12通过嵌件注塑工艺与第一支架13结合。在本实施例中,电阻发热片12由金属薄片制成,例如镍铬合金、铁铬铝、s316l不锈钢等合金材料;第一支架13为塑料、橡胶或硅胶制成。

48.图6是本实用新型的雾化器的拆分结构示意图,图7是图6所示的雾化器另一方向的拆分结构示意图,如图6和图7所示,本实用新型还提供一种雾化器,包括上述的发热组件10和导油棉30,导油棉30设置在收容腔103中,导油棉30包括朝向电阻发热片12的下表面31以及背离电阻发热片12的上表面32,导油棉30的下表面31为平面,导油棉30的下表面31与第一底板132以及发热部123贴合接触。在本实施例中,导油棉30的外形轮廓与收容腔103的形状相匹配,导油棉30经由收容腔103上端的开口置于收容腔103内。导油棉30平整地设置在第一支架13的收容腔103内。导油棉30是独立于第一支架13和电阻发热片12设置的,导油棉30可分离地收容于收容腔103内,即导油棉30可置于收容腔103内或者从收容腔103内取走。导油棉30具有吸油的能力,但第一支架13不具有吸油的能力,第一支架13仅用于结合电阻发热片12以及容纳和支撑导油棉30。

49.本实用新型的雾化器的电阻发热片12与第一支架13结合,然后导油棉30直接与电阻发热片12贴合接触,这样组装简单,并能实现自动化组装生产,有效地提高了生产效率和产品的稳定性,有效确保雾化组件的质量一致性。而且,电阻发热片12与导油棉30完全贴合接触,有效提升雾化效果,避免雾化时产生糊味而影响吸食口感。

50.可选地,雾化器还包括第二支架40,第二支架40上设有第一进液孔401和第一出气孔402,第二支架40的底端设有环状的抵压壁41;发热组件10与第二支架40对接,使抵压壁41伸入收容腔103内并与导油件30抵压接触,第一进液孔401与收容腔103连通,烟油可以经由第一进液孔401传递至导油棉30。在本实施例中,抵压壁41伸入收容腔103内并与导油棉30的表面的外围周缘抵压接触。通过抵压壁41施加向下的抵压力于导油棉30,将导油棉30夹置于抵压壁41与第一支架13的第一底板132之间,能够使防止导油棉30松动移位,导油棉30更好地与电阻发热片12完全贴合接触,进而提升雾化效果。

51.可选地,第二支架40上设有两个第一进液孔401和一个第一出气孔402,第一出气孔402设置于第二支架40的中部,第一出气孔402位于两个第一进液孔401之间。

52.可选地,第二支架40的底端还设有相对设置的两个挡板42,抵压壁41位于两个挡板42之间,抵压壁41与两个挡板42之间形成有间隙401,第一支架13的第一侧壁131插入间隙401内。通过将第一支架13的第一侧壁131限定在间隙401内,可以使第一支架13稳定地安装在雾化器内。

53.可选地,雾化器还包括密封片43,密封片43安装在第二支架40上,第一侧壁132远离第一底板131的端面抵压在密封片43上。在本实施例中,密封片43为片状结构,中部设有供抵压壁41穿过的穿孔(图未标)。密封片43可以防止被吸附到收容腔103内的烟油从第一侧壁131的端面外泄。

54.可选地,雾化器还包括底座50,底座50包括第二底板51和从第二底板51的四周向上延伸形成的第二侧壁52,第二底板51设有进气孔501;第二支架40连接在底座50上,发热组件10位于第二支架40与底座50之间,雾化槽104与进气孔501对应设置。在本实施例中,第二支架40与第一支架13之间通过卡块与卡槽配合实现组装对接,例如第二支架40的两挡板42的外壁设有卡块,第一支架13的第二侧壁52内侧设有卡槽。

55.可选地,底座50上设有两个导电极54,两个导电极54从底座50的底部装入安装座50,两个导电极54的顶端分别与两个电极部122抵触。在本实施例中,第二底板51的内表面向上延伸设有两个定位柱53,两个定位柱53的内部设有安装孔502,两个导电极54分别安装在两个定位柱53的安装孔502中,两个导电极54的底端露出于底座50,用于与电源装置导电连接,两个导电极54的顶端分别与两个电极部1225抵触。

56.可选地,底座50上还设有吸油件55和密封环56,吸油件55安装在第二底板51上,密封环56套置在第二侧壁52的外侧。在本实施例中,密封环56与第二侧壁52能通过双色注塑一体成型。

57.可选地,吸油棉55为片状结构,吸油棉55设置于底座50的第二底板51的内表面并套设在两个定位柱53上。吸油棉55能够吸收雾化工作时产生的冷凝液或者烟油,防止冷凝液或者烟油外泄。

58.可选地,密封环56由弹性材料制成,密封环56用于与储油仓70配合以防止烟油外泄。

59.可选地,密封环56与第二支架40能通过双色注塑一体成型。

60.可选地,雾化器还包括密封盖60,密封盖60上设有第二出气孔601和第二进液孔602;密封盖60连接在第二支架40上,并使第二出气孔601进气孔501与第一出气孔403连通,第二进液孔602与第一进液孔401连通。在本实施例中,密封盖60设置于第二支架40的上方。密封盖60于两侧设有两个第二进液孔602,每个第二进液孔602将储油腔701与一个对应的第一进液孔401连通,从而烟油可以依次经由第二进液孔602、第一进液孔401传递至导油棉30。

61.可选地,雾化器还包括储油仓70,储油仓70内设有储油腔701和出烟通道702;储油仓70的开口端与底座50对接,并使第二支架40、发热组件10和密封盖60位于储油仓70内,储油腔701与第二进液孔602连通,出烟通道702与第二出气孔601连通。在本实施例中,底座50与储油仓70之间通过卡块与卡槽配合实现组装对接,例如底座50的第二侧壁52的外侧设有卡块,储油仓70的内侧设有卡槽。

62.可选地,图8是本实用新型的雾化器沿一方向的剖视结构示意图,图9是本发明的雾化器沿另一方向的剖视结构示意图,储油仓70与第一支架13的第一侧壁131之间形成有出气通道703,底座50设有与进气孔501连通的内腔,出气通道703连通第一出气孔403和内腔,进气孔501、内腔、出气通道703、第一出气孔403、第二出气孔601以及出烟通道702组成气流路径,如图8所示;储油腔701、第二进液孔602、第一进液孔402、收容腔103组成烟油路径,如图9所示。雾化器工作时,储存在储油仓70内储油腔701中的烟油通过密封盖60上的第二进液孔602和第二支架40上的第一进液孔401后进入到导油棉30的上表面32,并被导油棉30吸收后传递到与电阻发热片12完全贴合的下表面31,在通电工作时电阻发热片12产生热量,把与电阻发热片12的上表面接触的烟油进行雾化形成烟雾,雾化形成的烟雾透过发热部123和雾化槽104进入到底座50的内腔,并以此经过出气通道703、第一出气孔403、第二出气孔601以及出烟通道702排出,以供用户进行吸食。

63.可选地,如图8和图9所示,储油仓70包括外壳71和位于外壳71内的内壳72,外壳71的底端为开口端,内壳72与外壳71的顶端相连。储油腔701形成于外壳71与内壳72之间。具体地,储油腔701为一环形槽,环绕内壳设置。出烟通道702形成于内壳72的内部。在本实施

例中,内壳72与外壳71的顶端为一体结构,即内壳72与外壳71为一体制成。

64.以上结合附图详细描述了本实用新型的优选实施方式,但是本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1