一种雾化组件和雾化器的制作方法

1.本技术涉及电子雾化技术领域,尤其涉及一种雾化组件和雾化器。

背景技术:

2.雾化器包括储液仓和雾化组件,雾化组件用于雾化储液仓内的雾化液。雾化组件包括导液体和加热部件,导液体用于将雾化液导至加热部件,加热部件加热雾化液,以促进雾化液的雾化。通常情况下,加热部件与导液体为后续组装,导致加热部件与导液体的贴合紧密性差,使得导液体局部受热,易发生糊芯的风险。

技术实现要素:

3.本技术提供了一种雾化组件和雾化器,能够提升加热部件与导液体的贴合紧密性,降低雾化组件的糊芯风险。

4.本技术提供第一方面一种雾化组件,包括:

5.导液体;

6.加热部件,加热部件能够加热导液体上的雾化液,以雾化雾化液;

7.其中,加热部件与导液体一体成型。

8.在一种可能的设计中,导液体包括沿自身厚度方向相对设置的导液面和雾化面,导液面用于将雾化液导至加热部件,加热部件设置于雾化面。

9.在一种可能的设计中,加热部件贴合于雾化面。

10.在一种可能的设计中,加热部件的至少部分嵌入导液体内部。

11.在一种可能的设计中,加热部件包括设置于雾化面的加热本体,沿加热本体的宽度方向,加热本体的至少一端设置有沿导液体的厚度方向弯折延伸的第一弯折部,第一弯折部远离加热本体的一端设置有沿加热本体的宽度方向延伸的第二弯折部;

12.第一弯折部与第二弯折部均位于导液体内部,加热第一弯折部和第二弯折部用于固定加热部件与导液体。

13.在一种可能的设计中,导液体包括若干相交织的纤维,且导液体为一体式结构;

14.加热部件与纤维通过干法成型或湿法成型的方式一体成型。

15.在一种可能的设计中,导液体的厚度h满足:1mm≤h≤4mm。

16.在一种可能的设计中,纤维为长纤维;

17.或者,纤维为短纤维,短纤维的长度l满足:0.1mm≤l≤10mm。

18.在一种可能的设计中,纤维至少包括相交织的第一纤维和第二纤维;

19.第一纤维的材质为天然纤维素纤维、再生纤维素纤维、芳纶、聚酰亚胺中的一种;

20.第二纤维的材质为天然纤维素纤维、再生纤维素纤维、芳纶、聚酰亚胺中的一种;

21.天然纤维素纤维为棉纤维、木棉纤维、麻纤维、竹纤维、莲纤维、茶纤维中的一种;

22.再生纤维素纤维为粘胶纤维、富强纤维、莫代尔纤维、天丝、莱赛尔、兰精纤维、旭化成、铜氨纤维中的一种。

23.在一种可能的设计中,导液体为矩型结构或管状结构。

24.在一种可能的设计中,加热部件的材质为铁合金、镍合金、铬合金、铝合金、钛合金中的一种。

25.本技术第二方面提供一种雾化器,包括:

26.本体,本体设置有储液仓,储液仓用于存储雾化液;

27.以上任一项所述的雾化组件,导液体的至少一部分位于储液仓内并与雾化液接触。

28.在本技术中,加热部件与导液体一体成型,缩短了雾化组件的生产周期,同时,提升了加热部件与导液体的贴合紧密性,进而降低了雾化组件糊芯的风险。

29.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

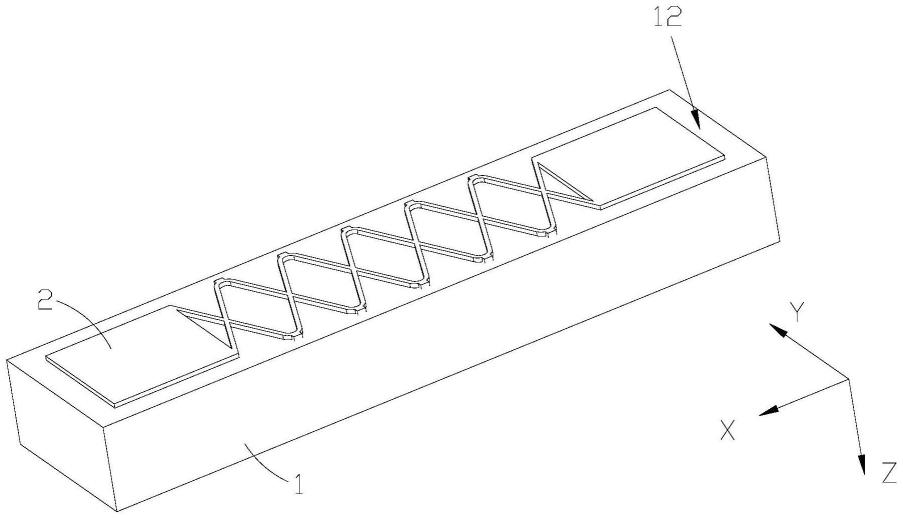

30.图1为本技术所提供雾化组件在一种实施例中的结构示意图;

31.图2为图1的透视图;

32.图3为本技术所提供雾化组件在另一种实施例中的结构示意图;

33.图4为图3的透视图;

34.图5为本技术所提供的加热部件的结构示意图;

35.图6为图5中加热部件处于第一加工状态时的结构示意图;

36.图7为图6中i部分的放大图;

37.图8为图5中加热部件处于第二加工状态时的结构示意图;

38.图9为图8中ii部分的放大图;

39.图10为图5中加热部件在一种实施例中的第三加工状态时的结构示意图;

40.图11为图5中加热部件在另一种实施例中的第三加工状态时的结构示意图;

41.图12为图11中iii部分的放大图;

42.图13为本技术所提供的导液体在一种实施例中的结构示意图;

43.图14为本技术所提供的导液体在另一种实施例中的结构示意图;

44.图15为图13的导液体在一种实施例中的左视图;

45.图16为本技术所提供的导液体在一种实施例中的纤维材料的显微镜放大图,其中,显微镜的放大倍率为50倍。

46.附图标记:

47.1-导液体;

48.11-导液面;

49.12-雾化面;

50.2-加热部件;

51.21-加热本体;

52.22-第一弯折部;

53.23-第二弯折部;

54.24-延伸臂;

55.3-基材;

56.31-连接臂。

57.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

58.为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描述。

59.应当明确,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

60.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

61.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a 和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

62.需要注意的是,本技术实施例所描述的“上”、“下”、“左”、“右”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

63.本技术第一方面提供一种雾化组件,如图1~图4所示,雾化组件包括导液体 1以及安装于导液体1的加热部件2,导液体1用于将雾化液导至加热部件2处,加热部件2接通电源后产生热量,以促进导液体1上的雾化液的雾化。其中,雾化组件包括两两垂直的第一方向x、第二方向y和第三方向z,第一方向x为雾化组件的长度方向,第二方向y为雾化组件的宽度方向,第三方向z为雾化组件的厚度方向。

64.其中,加热部件2的材质为铁合金、镍合金、铬合金、铝合金、钛合金中的一种,使得加热部件2具有良好的导电性,并且便于加热部件2接通电源后产生满足使用需求的温度,以便于雾化液的雾化。

65.在现有技术中,原加热部件(图中未标示)与导液体1分别加工成型,并在后续的工序中进行组装,以使原加热部件固定在导液体1上。这种连接方式增加了雾化组件的生产工序,从而延长了雾化组件的生产周期,同时,加热部件2与导液体1的贴合紧密性差,使得导液体1局部受热,易发生糊芯的风险。

66.为解决上述问题,在本技术实施例中,加热部件2与导液体1一体成型,以缩短雾化组件的生产周期,同时,提升了加热部件2与导液体1的贴合紧密性,进而降低了雾化组件糊芯的风险。

67.在一种实施例中,如图1所示,加热部件2贴合于导液体的雾化面12上,即加热部件2与雾化面12一体成型,同时,雾化液的吸附力能够降低使用过程中导液体1与加热部件2分离的风险;在另一种实施例中,如图3所示,至少部分的加热部件2由雾化面12的一侧嵌入导

液体1内部,以降低使用过程中导液体1与加热部件2分离的风险。以上两种结构增加了雾化芯的结构灵活性。

68.在一种实施例中,加热部件2为板状结构,以便于加热部件2的加工。

69.在另一种实施例中,如图2、图4和图5所示,加热部件2包括加热本体21,沿第二方向y,加热部件2的至少一端设置有沿第三方向z弯折延伸的第一弯折部22,第一弯折部22远离加热本体21的一端沿第二方向y弯折延伸形成第二弯折部23,加热本体21通过第一弯折部22和第二弯折部23固定安装于导液体 1,以进一步增加加热部件2与导液体1的连接稳固性,同时,简化了加热部件2 与导液体1的连接结构,进而简化了加热部件2与导液体1的结构,降低生产成本和生产周期。

70.雾化组件的具体成型方式如下:选取合适的板状基材3,在一个基材3上同时成型(成型方式包括但不限于冲压、激光切割或化学蚀刻,以下均以冲压为例) 多个加热部件2,以缩短加热部件2的加工周期。具体地,如图6所示,在基材 3上进行冲压工艺,以成型多个加热部件2的加热本体21,且如图7所示,加热本体21沿第二方向y的两端具有向外延伸的延伸臂24,此时,处于第一加工状态的加热部件2与基材3之间通过连接臂31连接;如图8和图9所示,将延伸臂24沿第三方向z弯折,依次形成第一弯折部22和第二弯折部23,以使加热部件2处于第二加工状态,此时,处于第二加工状态的加热部件2与基材3之间通过连接臂31连接。

71.在一种实施例中,切断连接臂31,使得多个处于第二加工状态的加热部件2 与基材3分离,此时,加热部件2处于加工完成状态,再将加工完成的加热部件 2、用于成型导液体1的纤维放置在模具内,采用干法成型或湿法成型的方式使得若干纤维交织成导液体1,并与加热部件2一体成型,以形成如图10所示的多个雾化组件阵列;切除多余的导液体1材料,以形成如图1和图2所示的雾化组件。

72.在另一种实施例中,将基材3、与基材3连接的处于第二加工状态的加热部件2、若干纤维放置在模具内,采用干法成型或湿法成型的方式使得若干纤维交织成导液体1,并与加热部件2一体成型,以形成如图11、图12所示的多个雾化组件阵列;切除连接臂31,以形成如图3和图4所示雾化组件。

73.其中,如图3、图4和图12所示,沿第一方向x,加热部件2的一部分延伸出导液体1,以便于加热部件2与电极连接。

74.导液体1的具体结构如图13~图16所示,在一种实施例中,如图13所示,导液体1可以为多边体结构(例如,长方体、正方体或其他变形结构),以便于导液体1与加热部件2的连接。在另一种实施例中,如图14所示,导液体1可以弯折或围合成任意形状(例如,l形、u形、环形或其他变形结构),以便于导液体1在本体上的安装。本技术对导液体1的具体结构不做特殊限定,以下均以导液体1为矩型结构为例进行说明。

75.具体地,如图1、图3和图15所示,导液体1包括沿第三方向z相对设置的导液面11和雾化面12,导液面11和雾化面12中,至少一者为平面,在本实施例中以导液面11和雾化面12均为平面为例,以增加导液体1的导液均匀性,降低了导液面11和/或雾化面12凹凸不平导致局部导液量过多而发生漏液的风险,并降低了局部导液量过小导致导液体1损坏的风险,从而提升了雾化组件的工作稳定性,并延长了雾化组件的使用寿命。

76.具体地,导液体1为若干纤维相互交织形成的一体式结构,有利于导液体1 的自动

化生产和安装,并降低了导液体1在安装、运输、使用过程中分层的风险,从而提升了雾化组件的生产良率和工作稳定性,并延长了雾化组件的使用寿命。同时,相较于现有技术中多层叠加的成型方式,本技术中一体成型的导液体1的厚度、克重均匀,减小了导液体1各个部位的厚度、克重的偏差,从而提升了导液体1的导液均匀性,进而提升了雾化组件的雾化质量,并降低了导液体1局部导液量不足而被加热部件2烧损的风险,从而延长了导液体1以及雾化组件的使用寿命。

77.其中,纤维设置有绒毛,以增加导液面11与雾化液的接触面积,从而提升了导液体1的导液速率,提升了雾化组件的工作效率。

78.在测量导液体1的纤维长度时,先将导液体1放置在水中,使纤维分散;取一部分纤维烘干,并放置到显微镜下进行测试,并得到相应的显微镜放大图。

79.在一种实施例中,导液体1由短纤维交织成型,如图16所示,短纤维的长度l满足:0.1mm≤l≤10mm,具体可以为1mm,5mm,9mm等。

80.若短纤维的长度l较小(即l<0.1mm),则增加了短纤维的加工难度,从而增加了导液体1的生产周期;若短纤维的长度l较大(即l>10mm),则减小了导液体1的导液速度,同时,增加了相邻短纤维之间的缝隙不均匀的风险,降低了导液体1的导液均匀性。因此,0.1mm≤l≤10mm,能够在提升导液体1 导液速度的同时,提升导液体1的导液均匀性,进而提升雾化组件的工作性能。

81.此时,如图15所示,导液体1的厚度h满足:1mm≤h≤4mm,具体可以为1.6mm,2.5mm,3.1mm,3.8mm等。

82.若导液体1的厚度较小(即h<1mm),为降低雾化组件漏液的风险,需减小导液体1浸入雾化液的尺寸,从而降低了导液体1的导液速率,进而降低了雾化组件的雾化速度;若导液体1的厚度较大(即h>4mm),则雾化液由导液面11至雾化面12所需时间较长,从而使得导液体1的导液速度较慢。因此,1mm ≤h≤4mm,能够在降低雾化组件漏液的风险的同时,提升了导液体1的导液速度,以提升雾化组件的工作效率。

83.在另一种实施例中,导液体1由长纤维交织成型,长纤维的长度l满足: 10mm≤l≤50mm,具体可以为20mm,35mm,49mm等。

84.若长纤维的长度l较小(即l<10mm),则增加了长纤维的加工难度,从而增加了导液体1的生产周期;若长纤维的长度l较大(即l>50mm),则减小了导液体1的导液速度,同时,增加了相邻长纤维之间的缝隙不均匀的风险,降低了导液体1的导液均匀性。因此,10mm≤l≤50mm,能够在提升导液体1 导液速度的同时,提升导液体1的导液均匀性,进而提升雾化组件的工作性能。

85.此时,如图15所示,导液体1的厚度h满足:0.5mm≤h≤5mm,具体可以为0.6mm,2.5mm,3.1mm,4.8mm等。

86.若导液体1的厚度较小(即h<0.5mm),为降低雾化组件漏液的风险,需减小导液体1浸入雾化液的尺寸,从而降低了导液体1的导液速率,进而降低了雾化组件的雾化速度;若导液体1的厚度较大(即h>5mm),则雾化液由导液面11至雾化面12所需时间较长,从而使得导液体1的导液速度较慢。因此, 0.5mm≤h≤5mm,能够在降低雾化组件漏液的风险的同时,提升了导液体1的导液速度,以提升雾化组件的工作效率。

87.更具体地,纤维至少包括相互交织的第一纤维(图中未标示)和第二纤维(图中未

标示)。第一纤维的材质为天然纤维素纤维、再生纤维素纤维、芳纶、聚酰亚胺中的一种;第二纤维的材质为天然纤维素纤维、再生纤维素纤维、芳纶、聚酰亚胺中的一种;天然纤维素纤维为棉纤维、木棉纤维、麻纤维、竹纤维、莲纤维、茶纤维中的一种;再生纤维素纤维为粘胶纤维、富强纤维、莫代尔纤维、天丝、莱赛尔、兰精纤维、旭化成、铜氨纤维中的一种。

88.其中,第一纤维的材质与第二纤维的材质可以相同也可以不同,第一纤维的长度与第二纤维的长度可以相同也可以不同,以增加纤维的材质、长度等参数的灵活性,从而增加导液体1结构的灵活性。

89.在生产过程中,可根据导液体1的使用环境、导液速率等需求对长纤维的材质做适应性调整,以增加导液体1的导液效果,并增加导液体1的适用范围。

90.更具体地,根据纤维的长度、材质,纤维还可以包括第三纤维(图中未标示),其中,第三长纤维的材质为天然纤维素纤维、再生纤维素纤维、芳纶、聚酰亚胺中的一种;且第三长纤维的材质与第一长纤维的材质、第二长纤维的材质可以相同也可以不同。

91.此外,导液体1还可以包括由第四纤维(图中未标示)、第五纤维(图中未标示)等。

92.以上任一实施例中,导液体1的克重m满足:100g/m2≤m≤600g/m2,具体可以为200g/m2,350g/m2,560g/m2等。

93.若导液体1的克重较小(即m<100g/m2),则单位体积内长纤维的数量较小,则相邻长纤维之间的间隙较大,导液体1的导液速度较快,但易发生漏液现象;若导液体1的克重较大(即m>600g/m2),则单位体积内长纤维的数量较多,则相邻长纤维之间的间隙较小,导液体1的导液速度较慢。因此,100g/m2≤ m≤600g/m2,能够降低导液体1漏液的风险,并提升导液体1的导液速度。

94.可选地,导液体1的克重m满足:150g/m2≤m≤350g/m2,从而进一步降低导液体1漏液的风险,并进一步提升导液体1的导液速度。具体可以为180 g/m2,260g/m2,310g/m2等。

95.此外,导液体1的吸液率w满足:50%≤w≤2000%,具体可以为150%, 1000%,1900%等。

96.若导液体1的吸液率较小(即w<50%),则导液体1的导液速度较慢,使得导液体1的导液速度小于加热部件2的雾化速度,易发生雾化面12被加热部件2烧损的风险;若导液体1的吸液率较大(即w>2000%),则导液体1的导热速度较快,使得导液体1的导液速度大于加热部件2的雾化速度,从而使得雾化液在雾化面12堆积,易发生漏液的风险。因此,50%≤w≤2000%,使得导液体1的导液速度与加热部件2的雾化速度维持平衡,从而降低导液体1被加热部件2烧损的风险,进而延长导液体1的使用寿命,并降低了导液体1漏液的风险。

97.可选地,导液体1的吸液率w满足:200%≤w≤1500%,具体可以为400%, 600%,800%等,进一步延长导液体1的使用寿命,并进一步降低了导液体1漏液的风险。

98.以下对加热部件2、导液体1的材质、厚度等参数以及加工过程做举例说明。

99.在第一种实施例中,加热部件2选用316l(铁铬镍钼合金)材质,厚度为 0.06mm不锈钢,先蚀刻出线路,再折成如图5所示的形状,制备出加热部件2;将长纤维使用切断或粉碎的方式,打成长度0.1mm~10mm的短纤维,或者直接选用长度0.1mm~10mm的短纤维;将多个加热部件2和若干短纤维放置在厚度 1mm的模具内,采用干法成型或湿法成型将一定量短纤维与加热部件2一体成型,形成如图10所示的雾化组件阵列;采用裁切或折断的方式,将雾化组件阵列分离成单个如图1所示的雾化组件。

100.在第二种实施例中,加热部件2选用铁铬铝合金材质,厚度为0.08mm,先蚀刻出线路,再折成如图5所示的形状,制备出加热部件2;将长的50%亚麻纤维+50%黏胶纤维使用切断或粉碎的方式,打成长度0.1mm~10mm的短纤维,或者直接选用长度0.1mm~10mm的短纤维;将加热部件2放置在厚度4mm的模具内,采用干法成型或湿法成型将一定量短纤维与加热部件2一体成型,形成如图 11所示的雾化组件阵列;采用裁切或折断的方式,将雾化组件阵列分离成单个如图3所示雾化组件。

101.本技术第二方面提供一种雾化器,包括本体(图中未标示)和上述雾化组件,雾化组件安装于本体。

102.在本实施例中,雾化组件的糊芯风险低,从而延长了雾化器的使用寿命,并降低了雾化组件糊芯对用户使用体验的影响,进而提升了用户的使用体验。同时,导液体1的导液均匀性高,降低了局部供液不足导致雾化后的其他颗粒较大的风险,从而提升了雾化器的雾化效果,进一步提升了用户的使用体验。

103.具体地,雾化器的安装、使用过程如下:将雾化组件装在雾化器内,其中,导液体1的导液面11与雾化器的储液仓内液体接触,并将雾化液导至加热部件 2处,加热部件2两端通入一定功率,使得雾化液被雾化而出。

104.以上所述仅为本技术的可选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1