一种雾化器用雾化件及雾化组件的制作方法

1.本实用新型涉及雾化技术领域,尤其涉及一种雾化器用雾化件及雾化组件。

背景技术:

2.雾化器是将液体分子团破碎成微小液粒分子并弥散于气体之中的装置。雾化器是原子化系统的重要部件,其性能对测定的精密度和化学干扰等产生显著影响。因此要求雾化器喷雾稳定、雾滴细小、均匀和雾化效率高。

3.雾化器已经广泛应用在多种行业中,其结构主要有四种,一种是超声波雾化器,一种是压缩空气式雾化器,一种是网式雾化器,一种是蒸发式雾化器。其中,超声波雾化器是利用超声波振子在液体内震动产生的空气泡激荡破碎的原理,将雾化液雾化。压缩空气式雾化器是利用气泵产生的压缩空气通过细小管口部的高速气流形成文丘里负压效应,吸取储液罐里液体并随压缩的空气或其它流体一起喷射到阻挡物上,在高速撞击下向周围飞溅使液滴破碎成雾状微粒从出雾管喷出。网式雾化器是通过密集微小穴状喷嘴的网孔片的机械振动,运用网孔片上微小穴状喷嘴的单向泵出功能,将液体从网孔片的一侧挤向另一侧,实现雾化。蒸发式雾化器是利用加热器直接对雾化液加热以减弱液体分子间结合力,结合风机吹吸形成雾化。

4.而上述市面上四种雾化器在对雾化液提取方式,其结构主要是三种,重力差方式、负压吸取式、棉绳毛细吸取式;

5.其中,重力差方式,如超声波雾化器主要运用储液罐与雾化室的液面高差,由浮子阀控制雾化室内的液面高度,利用雾化液自身的重力差由储液罐流入雾化室;如一种网式雾化器雾化液提取方式是将雾化网片间隔设置在与储液罐与雾化室之间且在储液罐的下底部,雾化网片一侧蓄满雾化液,雾化网片另一侧即为雾化室,这是利用雾化液重力差供液;负压吸取式,如压缩空气式雾化器是通过负压吸取雾化液;棉绳毛细吸取式,如一种网式雾化器雾化液提取方式是将一棉棒从储液罐将雾化液向上提取至雾化件部;如蒸发式电子烟雾化器,用棉绳吸取雾化液,加热丝缠绕棉绳对雾化液进行蒸发式加热,实现蒸发式雾化。

6.目前以上雾化液的几种提取方式的具体运用导致相关雾化器及雾化件出现了诸多的如下突出问题:

7.其中,重力差原理的雾化液提取方式的雾化器如超声波式、网片式雾化器储液罐体或雾化室体在使用中出现倾斜、晃动、液位开关失灵时,雾化振子可能出现缺液,因散热不良而瞬间烧毁,且超声波式、网片式的雾化振子正常使用寿命一般在1000~4000小时范围内;

8.其中,负压吸取原理的雾化液提取方式的雾化器,如压缩空气式雾化器,需要产生≧kpa级气压,所以一般采用活塞泵,在使用过程中活塞频繁往复移动摩擦,导致正常使用寿命一般在1000~4000小时范围内,而且体积比较大、重量比较重;

9.其中,棉绳棒毛细吸取原理的雾化液提取方式的雾化器,如一种网式雾化器采用

棉绳棒从储液罐将雾化液向上提取至雾化片部,棉棒一般也较软,也易出现阻滞现象,一旦无法有效确保雾化片部位的足够雾化液时,而又未能及时发现,则雾化振子可能瞬间烧毁。其中,电子烟雾化器是用加热丝缠绕吸满雾化液棉绳对雾化液进行蒸发式加热,雾化液棉绳特别容易烤焦,雾化液棉绳是按单次或多次使用来设计的,使用寿命按几小时~百小时之内计,寿命短、更换频次太高。

10.上述市场上四种雾化器的雾化件,其取液方式及关联的雾化结构有多方面不足:雾化件易损坏、实际命太短、更换保养要拆壳体甚至电路、使用更换成本高等。

11.在不同行业中,对于雾化液和雾化器的使用特性要求也不一样。例如,汽车后市场行业中,为了节能、减排、减少人们的燃油费支出,使用车载型雾化器把助燃剂作为雾化液进行雾化,通过发动机进气系统输送到发动机的燃烧室内,使得发动机的燃料能够充分燃烧,提高发动机的动力,实现节能,并减少有害物质排放。

12.这类雾化液有的具有难以挥发的特性,且其运动粘度同温度有较大的相关性,当室外温度较低时,雾化液处于定位凝结状态;在更低的温度区间、雾化液会处于冷冻状态,雾化液的提取、扩散、分离都相当困难,这就要求上述车载使用的雾化器,最好能够综合满足:适应多种温度特别是户外低温环境;可手工简便拆换作为易耗品的雾化件;即使在无人监测、晃动缺液的场合下高可靠长寿命的使用、使用成本低廉等特点。

13.针对目前市场上主流四类雾化器的致命的缺点与明显不足。因此需要展开对雾化器的全面解析并重新开发雾化件及相关雾化组件。

技术实现要素:

14.为解决上述技术问题,本实用新型提供一种雾化器用雾化件及雾化组件,雾化件能够有效稳定提取、扩散雾化液,安装了雾化件的雾化组件,在装配过程中,拆卸安装方便,便于更换。

15.本实用新型提供的一种雾化器用雾化件,包括由带外沟槽的纤维体制成的柔性片状织物体;

16.所述织物体包括用于提取雾化液的提取部和附着雾化液的扩散分离部;

17.所述提取部沿不同方向延伸至所述扩散分离部;

18.所述扩散分离部上密集分布有若干个微型孔。

19.进一步的,所述织物体由带外沟槽的纤维体编织而成一体式结构。

20.进一步的,所述纤维体为聚酯纤维体或化纤混合纤维体。

21.进一步的,所述织物体还包括汇集部,所述提取部和扩散分离部均与所述汇集部连接,且所述提取部和扩散分离部均自所述汇集部的侧边向下延伸。

22.进一步的,所述微型孔的孔径为0.1mm-5mm。

23.进一步的,所述微型孔的之间孔间距为0.2mm-10mm。

24.本实用新型还提供一种雾化组件,包括上述雾化器用雾化件,及用于安装所述雾化件的承载架,所述承载架包括匹配所述织物体的仿形安装槽,所述织物体安装在所述仿形安装槽内;

25.所述承载架还包括位于其侧边并向下延伸的插脚部和前挡板部,所述仿形安装槽延伸至所述插脚部及所述前挡板部上,所述提取部位于所述插脚部上,所述扩散分离部位

于所述前挡板部上,所述提取部与所述插脚部同向延伸,并延伸至所述插脚部外部。

26.进一步的,所述承载架为倒u型,所述插脚部设有两个并位于所述承载架的两侧,所述前挡板部位于所述承载架的前侧;

27.所述仿形安装槽内设有若干个用于安装所述织物体的定位凸块,所述织物体上设有对应所述定位凸块的定位孔。

28.进一步的,所述承载架上还设有上盖、前盖和套件,所述上盖封装在所述承载架的顶部,并延伸至所述承载架的侧边,所述插脚部和所述前挡板部均位于所述上盖的下方;

29.所述套件套装在所述插脚部上,所述提取部的延伸部延伸至所述套件外部;

30.所述前盖盖合在所述前挡板部的外侧,所述扩散分离部位于所述前挡板部与所述前盖之间。

31.进一步的,所述前挡板部和所述前盖上均设有相对应的导气孔,所述导气孔的孔径大于所述微型孔孔径。

32.与相关技术相比较,本实用新型具有如下有益效果:

33.本实用新型提供的一种雾化器用雾化件及雾化组件,其雾化件由纤维体编织而成的一整片的织物体,通过纤维体自身毛细效应及沟槽的特征效应,雾化件织物体兼具雾化液的提升、汇集、扩散、分离功能,使雾化件的结构非常简单、成本特别低廉;装有雾化件的倒扣联接的雾化组件由于采用外露的插拔式结构,在安装、更换时,能够快速便捷,由于不需要拆卸其他部件,也不会触碰内部核心部件包括电气,所以安全性高、结构简单、成本低廉、更换便利的优点;

34.基于本实用新型在雾化器中的应用,可使存储雾化液的罐体设计布置在雾化器底部免去液罐上置的渗漏风险,且织物体的提取部使用密封套件,则可杜绝雾化液侵入雾化器的发热芯、动力风机、电路板等零件的安全风险,使雾化器不怕颠簸环境、特别适用于移动装备上;由于一整片的织物体雾化件兼具雾化液的提升、汇集、扩散、分离功能、免去了现有技术中或用泵提升、或用振子、或用浮子液位开关等零部件及附件成本,也没有缺液干烧的问题、可以使雾化器整体设计变得结构极其简单、成本极低廉、寿命更长、可靠性更高。

35.本实用新型提供的雾化件虽然也是毛细效应,但比之现有技术中的毛吸线、毛细管棒,在液体扩散性、可分离性方面,本实用新型提供的雾化件其效力尤为突出;特别针对高粘度难雾化的液体有显著的扩散效果;亦因其良好的爬升、扩散、分离性能,若结合对雾化液采用适当的加热方法,不仅拓宽了雾化液的适用种类,也可在极低的风压下实现雾化,使采用超长寿命的叶轮式(≧pa级风压)雾化风机成为可能。

36.总之,本实用新型及其在雾化器的应用,具有结构极其简单、成本极低廉、寿命更长、更换便利、适用温度宽、适应多种雾化液、安全可靠性更高、无缺液瞬间烧毁雾化片的风险,可在无人监管等条件下使用。

37.本实用新型在雾化技术领域有广泛的应用前景,其推广应用将对促进各行业的发展,具有重大意义。

38.为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

39.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

40.图1为本实用新型提供的实施例中雾化件结构示意图;

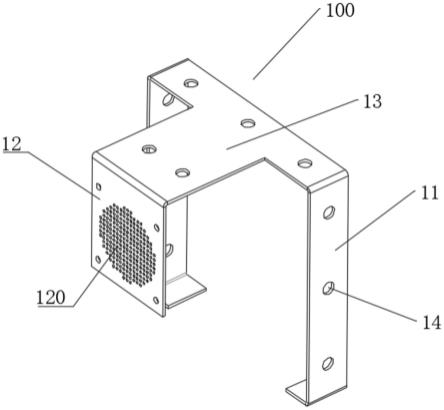

41.图2为本实用新型提供的实施例雾化组件结构示意图;

42.图3为本实用新型提供的实施例雾化组件爆炸示意图;

43.图4为本实用新型提供的实施例中雾化组件与雾化器安装示意图;

44.图5为本实用新型提供的实施例中雾化组件与雾化器安装爆炸图;

45.图6为本实用新型提供的另一实施例雾化组件结构示意图。

46.图中标号:

47.100、织物体;11、提取部;12、扩散分离部;120、微型孔;13、汇集部;14、定位孔;200、承载架;201、仿形安装槽;21、插脚部;22、前挡板部;23、导气孔;24、定位凸块;31、上盖;32、套件;33、前盖;4、上罩;5、罐体;51、出液口;6、热风射流主体;61、壳体;62、发热芯;63、动力风机;7、加热风道;8、插槽;9、倒锥扣式销柱。

具体实施方式

48.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

49.请结合参阅图1、图2和图3所示,一种雾化器用雾化件,安装在雾化器中,并对雾化器中的雾化液进行提取,雾化器包括由带外沟槽的纤维体制成的柔性片状织物体100;所述织物体100由纤维织物编织而成一体式结构,具体来说,所述纤维体为聚酯纤维体或化纤混合纤维体编织而成,纤维体优选为聚酯纤维,编织方式优选为梭织。

50.通过聚酯纤维自身具有的吸附性和纤维体上的外沟槽,能够将吸附雾化液的液体分子,并在纤维体上爬升和扩散。

51.如图1所示,其中,所述织物体100包括用于提取雾化液的提取部11和附着雾化液的扩散分离部12;此外,所述织物体100还包括汇集部13,所述提取部11和扩散分离部12均与所述汇集部13连接,且所述提取部11和扩散分离部12均自所述汇集部13的侧边向下延伸,所述提取部11与所述扩散分离部12沿不同方向延伸。

52.通过提取部11延伸至雾化液中,雾化液吸附在提取部11上,雾化液的液体分子沿着纤维织物的纤维体进行爬升,由于织物体100为较薄的片状,液体分子在织物体100上能够快速高效扩散,并从提取部11爬升至汇集部13,再扩散至扩散分离部12上,形成位于附着扩散分离部12上的液膜。

53.所述扩散分离部12上设分布有若干个微型孔120,所述微型孔120的孔径为0.1mm-5mm,所述微型孔120的之间孔间距为0.2mm-10mm,在本实施例中,微型孔120的孔径为0.2mm,微型孔120的之间孔间距为0.5mm。雾化液的液体分子扩散至附着膜上,结合若干个

微型孔120,形成雾化液液膜,实现有效提取雾化液。

54.由于雾化件为柔性片状物,在使用过程中装配不便,为了方便雾化件能够与雾化器进行可靠和高效安装。如图2和图3所示,本实用新型提供一种雾化组件,包括用于安装所述雾化件的承载架200,所述承载架200包括匹配所述织物体100的仿形安装槽201,所述织物体100安装在所述仿形安装槽201内;

55.所述承载架200还包括位于其侧边并向下延伸的插脚部21和前挡板部22,所述仿形安装槽201延伸至所述插脚部21及所述前挡板部22上,所述提取部11位于所述插脚部21上,所述扩散分离部12位于所述前挡板部22上,所述提取部11与所述插脚部21同向延伸,并延伸至所述插脚部21外部,柔性的织物体100安装硬性件的承载架200上,同时提取部11能够延伸至插脚部21外侧,方便其与雾化液接触而实现提取雾化液。

56.所述承载架200为倒u型,所述插脚部21设有两个并位于所述承载架200的两侧,所述前挡板部22位于所述承载架200的前侧;形成插拔式结构,方便拿取和安装。

57.此外,所述仿形安装槽201内设有若干个用于安装所述织物体100的定位凸块24,所述织物体100上设有对应所述定位凸块24的定位孔14,确保织物体100在承载架200上安装的稳定性。

58.为了避免安装在承载架200上的织物片外露,在所述承载架200上还设有上盖31、前盖33和套件32,所述上盖31封装在所述承载架200的顶部,并延伸至所述承载架200的侧边,所述插脚部21和所述前挡板部22均位于所述上盖31的下方;

59.所述套件32套装在所述插脚部21上,所述提取部11的延伸部延伸至所述套件32外部;

60.所述前盖33盖合在所述前挡板部22的外侧,所述扩散分离部12位于所述前挡板部22与所述前盖33之间,使得织物体100包裹在承载架200上,避免罐体外的雾化件之间暴露。而上盖31和前盖33与承载架200为可拆卸式连接,如现有技术中常规使用的倒扣联接,套件32与承载架200的插接部套接,减少雾化件更换时的拆装难度和工序。

61.在本实施例中,所述前挡板部22和所述前盖33上均设有相对应的导气孔23,所述导气孔23的孔径大于所述微型孔120孔径,由于位于前挡板部22和前盖33之间的附着扩散分离部12上附着的液膜分子及被加热的空气在动力风机63的推动下喷射而出,完成雾化。

62.在本实施例中,雾化器包括上罩4和用于存储雾化液的罐体5,所述上罩4封装在所述罐体5上,所述罐体5上定位安装有热风射流主体6,并位于所述上罩4内,热风主射流体6能够对雾化件上的雾化液进行雾化。

63.所述提取部11延伸至所述罐体5内,所述扩散分离部12位于所述热风射流主体6的射流出口方向上。

64.具体的,所述热风射流主体6包括壳体61和安装在壳体61内的发热芯62及动力风机63;

65.所述发热芯62包括与所述射流出口同向延伸的加热风道7,所述加热风道7贯穿所述发热芯62中部,所述动力风机63与所述加热风道7对应,驱使风源沿所述加热风道7朝向所述射流出口流动;

66.所述射流出口与所述加热风道7连通。

67.再如图4和图5所示,其中,罐体5上设有两个对应的出液口51,出液口51位于所述

上罩4外部,并与罐体5内部连通,套装有套件32的两个插脚部21与两个出液口51匹配,插脚部21插入出液口51中,延伸至插脚部21外侧的部分提取部11位于罐体5底部,便于提取罐体5内的雾化液。套件32可选用耐腐性胶套,避免雾化液腐蚀套件32,同时保证套件32与出液口51紧密贴合,避免雾化液从出液口51在晃动过程中漏出。

68.此外,上罩和壳体61上均设有用于卡插前挡板部22的插槽8,上罩上的插槽8与壳体61上的插槽8相对应,且壳体61上的插槽8延伸至壳体61内部,扩散分离部12通过前挡板部22和前盖33配合夹持,并安插在插槽8内,并位于加热风道7的正前方,从而能够通过热风射流主体6对扩散分离部12上的雾化液液膜进行雾化,将其雾化为雾化颗粒,并从射流出口方向上喷出。

69.在装配过程中,片状雾化件安装在雾化组件内,雾化组件插接在雾化器的上罩4外部,在更换雾化件时,只需拆取雾化组件,装配方便,快捷。

70.如图6所示,在另一实施例中,雾化件安装在雾化组件中,其中,雾化组件将上盖31和前盖33与承载架200的倒锥扣式销柱9与销孔部位或涨接或倒扣联接,使上盖31、前盖33与承载架200固定为一体化,套件32与承载架200的插接部套接,在雾化件需要更换时,可直接更换雾化组件,拆装雾化组件更加方便。

71.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1