雾化器及其气溶胶发生装置的制作方法

1.本技术涉及雾化器的领域,尤其是涉及雾化器及其气溶胶发生装置。

背景技术:

2.气溶胶发生装置是一种通过电子组件将雾化液加热雾化成供使用者抽吸的气溶胶的装置。

3.气溶胶发生装置包括雾化器以及与雾化器电性连接的电池装置。雾化器主要包括雾化液容器、雾化芯以及用于固定雾化芯的顶座和底座。目前,雾化芯大多采用多孔陶瓷雾化芯,雾化芯的一侧具有用于储存少量雾化液的储油槽,雾化芯背离储油槽的一侧为雾化面。储油槽内的雾化液通过雾化芯上的细小微孔基于表面张力和毛细作用,使得雾化液能够均匀渗透到雾化面。雾化芯在电池装置的电驱动下加热储油槽供给的雾化液,从而将雾化液加热雾化成气溶胶。

4.在实际使用过程中,雾化液中存在部分有机成分的碳化温度较低,在抽吸过程中会被碳化,并残留在储油槽的内壁,导致残碳堵孔现象,导致雾化器的雾化效果下降,同时容易产生焦味,导致雾化芯的报废,需要更换新的雾化芯,进而使气溶胶发生装置的使用成本增加。

技术实现要素:

5.为了便于清理储油槽内的残碳,本技术提供雾化器及其气溶胶发生装置。

6.本技术提供的雾化器及其气溶胶发生装置采用如下的技术方案:

7.第一方面,本技术提供雾化器,采用如下的技术方案:

8.雾化器,包括雾化芯以及用于固定雾化芯的顶座和底座,雾化芯的一侧具有用于储存少量雾化液的储油槽,雾化芯背离储油槽的一侧为雾化面,所述顶座的一侧设置有清洁装置;清洁装置包括用于承载清洁介质的清洁瓶,清洁瓶连通有清洁喷头,清洁喷头的喷口朝向储油槽的内壁;清洁喷头连接用于驱动清洁介质从清洁瓶流至清洁喷头并向外喷出的动力驱动件。

9.通过采用上述技术方案,当雾化芯的储油槽的内壁存在残碳时,动力驱动件驱动清洁介质从清洁瓶流出并从清洁喷头喷向储油槽的内壁,从而对储油槽的内壁上的残炭进行清理,减少残炭堵孔的现象,进而提高雾化芯的使用寿命,无须更换新的雾化芯,从而延长了雾化器的使用寿命,降低使用成本。

10.可选的,所述清洁瓶连通有输送管,所述清洁装置还包括回收瓶以及一端与回收瓶连通的回流管,回流管和输送管之间连接有三通管,回流管和输送管通过三通管与清洁喷头连通,回收瓶内设置有抽吸装置;三通管和输送管之间设置有控制清洁介质从输送管流入三通管的第一单向阀,三通管和回流管之间设置有控制清洁介质从清洁喷头三通管流入回流管的第二单向阀。

11.通过采用上述技术方案,当清洁喷头完成对残炭的清理后,抽吸装置驱动清洁喷

头反向抽吸,从而将储油槽内使用过的清洁介质和清理的残炭抽吸至回收瓶内,从而保证了储油槽内的清洁度。

12.可选的,所述回收瓶与清洁瓶之间设置有内置过滤芯的过滤管,过滤管分别与回收瓶和清洁瓶连通。

13.通过采用上述技术方案,回收瓶内回收的清洁介质经过过滤管进行过滤,从而利用过滤芯吸附清洁介质中的残炭,以使回收后的清洁介质流入清洁瓶内以供重复利用。

14.可选的,所述回收瓶和过滤管之间设置有用于控制清洁介质单向流入清洁瓶的电磁阀。

15.通过采用上述技术方案,电磁阀能够控制清洁介质从回收瓶流入清洁瓶,以防清洁瓶内的清洁介质流入回收瓶内导致浪费。

16.可选的,所述清洁喷头设置有两个,两个清洁喷头沿储油槽的轴线方向对称设置。

17.通过采用上述技术方案,储油槽的内壁设置有两个倾斜的引流面,两个清洁喷头能够分别对应两个引流面并对其进行清理,从而提升清洁装置的清洁效果。

18.可选的,所述清洁介质采用清洁液。

19.通过采用上述技术方案,清洁溶液的清洁效果好,且清理过程中不易损伤雾化器的其他部件。

20.可选的,所述清洁瓶上设置有用于加热清洁介质的加热元件。

21.通过采用上述技术方案,加热元件对源瓶内的清洁介质进行加热,源瓶内的清洁介质受热发生膨胀,使源瓶内的压强增大,保证喷出的清洁介质的压力和流量。

22.第二方面,本技术提供基于上述雾化器的气溶胶发生装置,采用如下的技术方案:

23.气溶胶发生装置,包括上述的雾化器,还包括用于向雾化器供电的电池装置。

24.通过采用上述技术方案,在气溶胶发生装置上设置带有清洁装置的雾化器,能够对自身的雾化芯的储油槽进行清洁,减少残炭堵孔的现象,从而提升雾化芯的使用寿命。

25.综上所述,本技术包括以下有益技术效果:

26.1、本技术通过在雾化器内增设清理装置,利用清洁瓶内的清洁介质从清洁喷头喷出,从而清理雾化芯的储油槽内的残炭,减少残炭堵孔的现象,从而提升雾化芯的使用寿命;

27.2、通过在气溶胶发生装置上设置带有清理装置的雾化器,能够提升雾化芯的使用寿命,降低气溶胶发生装置的使用成本。

附图说明

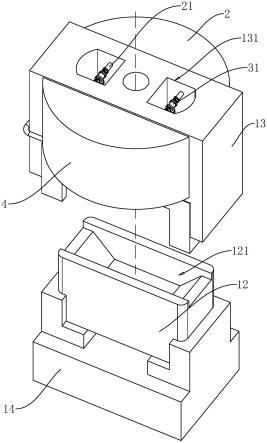

28.图1是本技术实施例1的雾化器的整体结构示意图。

29.图2是实施例1的雾化器隐藏雾化器容器后的内部结构示意图。

30.图3是展示雾化器的内部结构的爆炸图。

31.图4是本技术实施例2的气溶胶发生装置的整体结构示意图。

32.附图标记说明:1、雾化器本体;11、雾化液容器;12、雾化芯;121、储油槽;13、顶座;131、液体通道;14、底座;2、清洁瓶;21、输送管;211、微型泵;3、清洁喷头;31、三通管;311、第一单向阀;312、第二单向阀;4、回收瓶;41、回流管;411、抽吸装置;5、过滤管;6、电池装置。

具体实施方式

33.以下对本技术作进一步详细说明。

34.实施例1:

35.本技术实施例1公开一种雾化器,参照图1,包括雾化器本体1,雾化器本体1包括雾化液容器11,结合图2,雾化器本体1还包括雾化芯12、相互扣合的顶座13和底座14,雾化芯12安装于底座14上,雾化芯12的一侧开设有储油槽121,顶座13贯穿有与储油槽121连通的液体通道131,顶座13的一侧设置有清洁装置。

36.储油槽121内设置有两个沿轴线对称设置引流面,且引流面有储油槽121的槽口向内逐渐向下倾斜设置。

37.清洁装置包括清洁瓶2。清洁瓶2内盛放有清洁介质。本实施例中,清洁介质采用清洁液,例如酒精,能够有效溶解残炭。清洁瓶2连通有输送管21,输送管21贯穿顶座13并延伸至液体通道131的内部,输送管21连通有三通管31。顶座13背离清洁瓶2的一侧安装有回收瓶4。参照图3,回收瓶4连通有回流管41。回流管41贯穿顶座13并与三通管31连通。

38.三通管31还连通有清洁喷头3。清洁喷头3穿入液体通道131的内部,且清洁喷头3的喷口朝向储油槽121的内壁。清洁喷头3设置有两个,两个清洁喷头3沿储油槽121的轴线方向对称设置。两个清洁喷头3分别对应储油槽121的两个引流面。

39.清洁瓶2内安装有动力驱动件。本实施例中,动力驱动件采用微型泵211,微型泵211与输送管21连通,并通过输送管21与清洁喷头3连通,微型泵211驱动清洁瓶2内的清洁介质流入输送管21,并通过三通管31流入清洁喷头3喷向引流面。三通管31和输送管21之间连接有第一单向阀311。第一单项阀能够控制清洁介质从输送管21单向流入三通管31内。

40.回收瓶4内安装有抽吸装置411。本实施例中,抽吸装置411采用微型水泵,微型水泵分别与回流管41和回收瓶4的内部连通,抽吸装置411驱动清洁喷头3抽吸储油槽121内的清洁介质,并经过回流管41流入回收瓶4内。三通管31和回流管41之间连接有第二单向阀312。第二单向阀312能够控制清洁介质从清洁喷头3三通管31流入回流管41的第二单向阀312。

41.回收瓶4与清洁瓶2之间连通有内置过滤芯的过滤管5。过滤芯可采用活性炭。过滤管5的两端分别与回收瓶4和清洁瓶2连通。回收瓶4和过滤管5之间连接有电磁阀。电磁阀能够控制清洁介质单向流入清洁瓶2,以防清洁瓶2内的清洁介质流入回收瓶4内。清洁瓶2的外围包覆有加热套。利用加热套对清洁瓶2内的清洁介质加热,从而提升清洁介质的溶解残炭的速度,从而提升清洁效果。雾化芯12上设有光电传感器,用于监测雾化芯12的储油槽121的内部是否有残炭现象。

42.本技术实施例的雾化器的实施原理为:参照图3,微型泵211驱动清洁介质从清洁瓶2流入输送管21,并通过三通管31传送至清洁喷头3,清洁喷头3将清洁介质喷至储油槽121的引流面上,对引流面上的残炭进行清理,同时清洁介质沿引流面流至储油槽121的底壁上进行清理;当清理完成后,抽吸装置411驱动清洁喷头3抽吸储油槽121内的清洁介质,通过回流管41将清洁介质回收至回收瓶4内,回收瓶4内的清洁介质流入过滤管5,经过过滤芯的过滤后流入清洁瓶2内,以备重复利用。

43.实施例2:

44.本技术实施例2公开一种基于上述实施例1的雾化器的气溶胶发生装置,参照图4,

包括电池装置6。雾化器的底座14安装固定在电池装置6上,并与电池装置6电性连接。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1