一种加热器及雾化装置的制作方法

1.本实用新型涉及雾化技术领域,具体涉及一种加热器及雾化装置。

背景技术:

2.加热不燃烧雾化装置(以下简称雾化装置)是利用电子发热元件的热效应对介质进行烘烤加热,以使得介质在不发生燃烧的情况下产生烟雾或释放挥发性物质的一类雾化装置。现有雾化装置通常采用底部热气流加热介质,气流的进气方式一般有直通式进气和多孔式进气两种;其中,直通式进气的结构简单、制作工艺上易于实现,但容易出现气流加热不均匀的问题;多孔式进气一般采用多孔陶瓷或者相应元件上设置较多的细孔结构,能够更为均匀且充分地加热气流,但工艺较为复杂、成本偏高。

技术实现要素:

3.本实用新型主要解决的技术问题是提供一种加热器及应用了该加热器的雾化装置,旨在能够均匀加热气流的同时,降低成本。

4.根据第一方面,一种实施例提供一种加热器,包括发热体,所述发热体包括外套件和内芯件,所述外套件套置于内芯件的外侧,所述外套件与内芯件之间形成有若干条第一气流通道,所述第一气流通道在发热体的轴向上呈非直线形的通道结构;所述第一气流通道用于气流通过发热体,以使得所述发热体能够加热流经的气流。

5.一个实施例中,若干条所述第一气流通道沿发热体的周向并行排布,所述第一气流通道具有依次连通的进气段、连通段和出气段;所述进气段布置于发热体在轴向上的一端,用以气流进入所述连通段;所述出气段布置于发热体在轴向上的另一端,用以所述连通段内的气流排出。

6.一个实施例中,所述进气段与出气段沿发热体的周向间隔错位排布;所述连通段沿发热体的周向延伸,以将所述进气段与出气段连通;

7.或所述进气段与出气段沿发热体的轴向彼此相对;所述连通段在发热体的轴向上沿一非直线路径延伸,以将所述进气段与出气段连通。

8.一个实施例中,所述进气段和出气段均沿发热体的轴向直线延伸布置,且两者沿所述发热体的周向并行间隔排布;所述连通段沿一z形路径或矩形波形路径延伸布置于出气段与进气段之间。

9.一个实施例中,所述第一气流通道绕发热体的轴向延伸布置,以形成贯通所述发热体的轴向两端分布的螺旋式通道结构;若干条所述第一气流通道沿发热体的轴向并行排布。

10.一个实施例中,所述内芯件面对外套件的周向表面和/或外套件面对内芯件的周向表面设有凹槽结构;所述内芯件与外套件彼此面对的周向表面之间除凹槽结构之外的其他部位相互抵贴,以于两者之间形成所述第一气流通道。

11.一个实施例中,所述发热体还具有至少一条第二气流通道,所述第二气流通道沿

发热体的轴向直线延伸并贯通内芯件设置。

12.一个实施例中,所述内芯件为导热材料制成的内芯件;

13.所述外套件为电热材料制成的外套件,以使所述外套件因通电而发热;

14.或所述外套件为电磁材料制成的外套件,以使所述外套件受电磁场作用而发热。

15.一个实施例中,还包括电磁线圈,所述电磁线圈绕发热体的轴向布置于外套件的外侧;所述电磁线圈用于产生电磁场,以使所述外套件发热。

16.根据第二方面,一种实施例提供一种雾化装置,包括外壳体和第一方面所述的加热器,所述外壳体具有第一空间和第二空间,所述第一空间和第二空间相互连通,并分别与所述外壳体的外部连通设置;其中,所述第一空间用于容纳待雾化介质,所述加热器设置于第二空间。

17.依据上述实施例的加热器,包括发热体,发热体包括外套件和内芯件,外套件套置于内芯件的外侧,外套件与内芯件之间形成有若干条第一气流通道,第一气流通道在发热体的轴向上呈非直线形的通道结构;第一气流通道用于气流通过发热体,以使得发热体能够加热流经的气流。通过将外套件与内芯件之间的气流通道设置为非直通式的回旋通道结构;一方面,可以有效延长气流流经或通过发热体的距离,增加换热面积,使得气流能够被充分均匀地加热;另一方面,借助内芯件的外周表面与外套件的内周表面的配合构造形成气流通道的具体结构,在制作工艺上较为容易实现,有利于降低发热体、乃至加热器的制作成本、提高生产效率。

附图说明

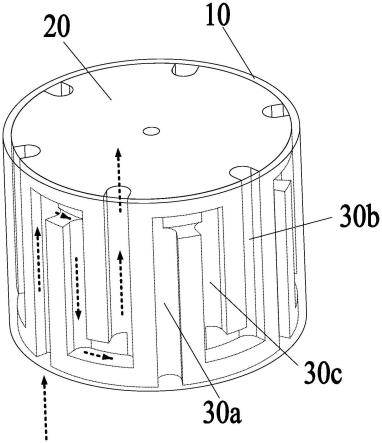

18.图1为一种实施例的加热器中发热体的透视结构示意图。

19.图2为一种实施例的加热器中发热体的结构装配示意图。

20.图3为一种实施例的加热器中内芯件的结构示意图(一)。

21.图4为一种实施例的加热器中内芯件的结构示意图(二)。

22.图5为一种实施例的雾化装置的截面结构参考示意图。

23.图中:

24.10、外套件;20、内芯件;20a、凹槽结构;30、第一气流通道;30a、进气段;30b、出气段;30c、连通段;40、第二气流通道;a、加热器;b、外壳体;b1、第一空间;b2、第二空间;c、电磁线圈。

具体实施方式

25.下面通过具体实施方式结合附图对本技术作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

26.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各

种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

27.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

28.本技术实施例提供的加热器,利用形成于外套件与内芯件之间的结构间隙作为供气流流通的通道,通过气流通道延伸路径的选择设置,可形成非直通式的回旋通道结构;一方面,借助回旋通道结构,可有效延长气流流经加热器的距离,增加换热面积,使得流经的气流能够被充分均匀地加热;另一方面,借助内芯件的外周表面和/或外套件的内周表面的配合构造形成通道的具体结构,在制作工艺上较为容易实现,有利于降低加热器的制作成本。

29.请参阅图1至图5,一种实施例提供了一种雾化装置,例如一种采用底部热气流加热方式对待雾化介质进行烘烤加热,以使得待雾化介质能够在不燃烧情况下产生烟雾或释放挥发性物质的加热不燃烧雾化装置;该雾化装置包括加热器a、外壳体b以及因应需要而存在的其他功能部件。

30.请参阅图5,外壳体b可依据雾化装置的具体结构形态以及应用方式进行选择设置,该外壳体b可以由一个或者多个部件组合搭建而成,以在外壳体b内形成多个具有不同功能的结构空间,多个结构空间中包括第一空间b1和第二空间b2;其中,第一空间b1可设置为与待雾化介质的结构形态相适配,以便容纳待雾化介质(例如采用包装物定型的药材、香料、烟草等固态介质材料,或者盛放于如雾化杯等容器内的药物膏剂、液态提取物、生理盐水、烟膏烟油等半固态或液态介质材料)。

31.该第二空间b2主要用于为加热器a装设于外壳体b内提供结构空间;具体实施时,第二空间b2可设置于第一空间b1的底部,第一空间b1和第二空间b2相互连通,并且两者分别与外壳体b的外部空间连通,从而可将第一空间b1与第二空间b2视为雾化装置整体的气流通道的一部分。

32.在雾化装置工作时,外部空气可首先进入第二空间b2内,以被加热器a加热而形成热气流;而后,热气流在进入第一空间b1内对待雾化介质进行烘烤加热,同时与待雾化介质产生的烟雾或者释放的挥发性物质混合形成气溶胶雾,气溶胶雾自外壳体b排出后可备使用。

33.需要说明的是,外壳体b及相关功能部件均可参考现有技术,下面主要介绍加热器a。

34.请参阅图1至图,5,加热器a包括发热体,主要用于对流经的气流进行加热以形成热气流,该发热体包括外套件10和内芯件20;其中,外套件10主要作为发热体的热源部件或发热载体使用,内芯件20主要作为发热体的导热部件或热交换部件使用,外套件10以与内芯件20至少部分接触的方式套置于内芯件20的外侧。

35.请参阅图5,该外套件10可以与电磁线圈c等配合,以因涡流效应而发热,从而产生热量;具体而言,电磁线圈c绕发热体的轴向布置于外套件10的外侧,而外套件10可采用含有铁、镍、钴、钛等元素的铁磁性材料或合金材料制成的套体结构,也可以采用经过磁化处

理的陶瓷、碳纤维等具有铁磁性性能的无机非金属材料制成的套体结构;利用电磁线圈c为外套件10提供一个变化的电磁场环境,使得外套件10能够受电磁场作用而产生热量。

36.请结合图5,该外套件10也可采用镍铬合金、铁铬合金等电热材料制成的套体结构,通过将外套件10与电控组件(图中未示出)进行电性连接,以借助电控组件向外套件10供电,从而促使外套件10发热;具体实施时,电控组件可参考现有技术,由电源、供电电路等组合搭建而成。

37.请参阅图1、图3和图4,该内芯件20采用铝、铜等高导热系数的导热材料制成的柱体结构,在内芯件20的外周表面(即沿发热体的径向方向面对外套件10的表面)上设置有多条凹槽结构20a,多条凹槽结构20a沿发热体的周向并行且均匀地排布,或者沿发热体的轴向并行且均匀地排布;就每条凹槽结构20a而言,其自内芯件20的一端(例如底端)朝内芯件20的另一端(例如顶端)延伸布置,并且该凹槽结构20a在发热体的轴向方向上呈现出非直线形轨迹;而外套件10的内周表面则与内芯件20的外周表面中除凹槽结构20a之外的其他部位相互抵贴,从而基于凹槽结构20a的存在,可于外套件10与内芯件20之间围合形成多条贯通发热体分布的非直线形通道结构;为便于区分和描述,将该通道结构定义为第一气流通道30。

38.利用外套件10与内芯件20之间的接触抵贴关系以及多条第一气流通道30之间的均匀排布形式。

39.其一,可使得外套件10所产生的热量能够均匀地传递至内芯件20,确保发热体各区域或位置的温度相对一致或均一。

40.其二,外部冷空气在进入第二空间b1后,则可经由多条第一气流通道30均匀地通过发热体而被加热形成热气流,并最终进入第一空间b1;在此过程中,由于第一气流通道30在发热体的轴向上呈现出非直线形的回旋通道结构,可有效延长气流的流通距离、增加气流与发热体的接触面积,使得气流能够被快速且充分地加热而形成温度均匀的热气流。

41.其三,于外套件10与内芯件20之间构造形成气流通道,制作工艺成熟稳定、较易实现;例如可采用型材拉伸、线切割、3d打印等工艺手段制作内芯件20,并于内芯件20上形成凹槽结构20a;通过将外套件10紧配套置于内芯件20,即可方便快捷地完成发热体的组合装配,有利于降低发热体或加热器a的制作成本、提高生产效率。

42.其他实施例中,也可同时或者单独在外套件10的内周表面上设置多条凹槽结构20a,在将外套件10套置于内芯件20后,亦可于两者之间形成第一气流通道30;在此不作赘述。

43.需要说明的是,本文中引入了对电磁线圈c和电控组件的描述,仅仅是为了说明加热器或者发热体的结构和工作原理,并不代表电磁线圈c和电控组件一定是加热器的组成部分。即:一些实施例中,电磁线圈c或电控组件可以是加热器的组成部分,其与发热体共同组合成一单体部件,能够应用于雾化装置;另一些实施例中,电磁线圈c或电控组件也可以是雾化装置的组成部分,在将加热器应用于雾化装置时,电磁线圈c或电控组件可与加热器相配合,以使得发热体发热。

44.一个实施例中,请参阅图1和图3,第一气流通道30整体在发热体的周向上大致呈现出一矩形波形的形态或轨迹;具体而言,第一气流通道30具有进气段30a、出气段30b和连通段30c;其中,进气段30a自发热体的一端(例如底端)沿发热体的轴向朝发热体的另一端

(例如顶端)作一定长度的直线延伸,主要用于供气流进入第一气流通道30;出气段30b则自发热体的顶端沿发热体的轴向朝发热体的底端作一定长度的直线延伸,主要用于气流自第一气流通道30内排出;并且进气段30a与出气段30b沿发热体的周向并行间隔排布,以使得进气段30a的端口与出气段30b的端口在发热体的周向上呈现出间隔错位排布的形式;连通段30c沿一z形路径延伸布置并连通于进气段30a与出气段30b之间,从而构造形成近似于矩形波形的回旋通道结构,而多条第一气流通道30则沿发热体的周向并行且均匀排布。

45.另一个实施例中,连通段30c也可沿一矩形波形路径延伸布置并连通于进气段30a与出气段30b之间,气流自进气段30a进入第一气流通道30后,可借助连通段30c的结构形式完成多次变向后,最终经由出气段30b排出,从而可使得气流与发热体能够进行充分地热交换。

46.其他实施例中,进气段30a和出气段30b也可仅作为连通段30c的进出气端口使用,而连通段30c在发热体的轴向则沿一非直线路径延伸设置,所述及的“非直线路径”可以作如下理解:可将发热体沿周向展开,以形成一具有一定长度和宽度的矩形平面,而连通段30c在该平面的宽度方向上所呈现的形状为波浪线、斜线、折线等非直线形。由此,可确保第一气流通道30具有弯折、弯曲的回旋结构特点。此时,依据连通段30c的具体延伸路径的不同,进气段30a与出气段30b可以沿发热体的轴向彼此相对排布,也可沿发热体的周向间隔错位排布。

47.一个实施例中,请参阅图4,第一气流通道30也可采用螺旋式通道结构,即:第一气流通道30自发热体轴向的一端开始,绕发热体的轴向延伸,直至到达发热体轴向的另一端为止,从而形成贯通发热体的轴向两端分布的螺旋式结构;而多条气流通道30在发热体的轴向上则成像出并行排布的特点;以此,亦可延长气流通过发热体的距离、增加两者的接触面积,以充分且均匀地加热气流。

48.一个实施例中,请参阅图1至图4,发热体还具有第二气流通道40,该第二气流通道40沿发热体的轴向直线贯通内芯件20设置,其数量可以是一条、也可以是多条。借助第二气流通道40可使得一部分气流能够通过内芯件20,并与内芯件20完成热交换,从而在第一气流通道30的配合下,可快速地加热气流。

49.需要说明的是,图1中带箭头的粗体虚线代表气流通过第一气流通道30的路径或方向;图4中仅示意性地示出了一条螺旋形式的第一气流通道30。

50.以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1