一种感应发热体、气雾产生装置及确定均匀温度场的方法与流程

本发明涉及电磁加热烟具,特别涉及一种感应发热体、气雾产生装置及确定均匀温度场的方法。

背景技术:

1、电磁加热烟具因其对气雾制品进行加热而非燃烧的方式,极大减少气雾制品中有害物质的释放。电磁加热烟具的加热组件主要包括电磁线圈和感应发热体,其通过在电磁线圈中通高频震荡的电流,形成波动的电磁场,使置于该电磁场中的感应发热体中引起涡电流,导致感应发热体产生热量而加热物体。其中,感应发热体是其重要的组成部分,反馈和控制感应发热体的温度是电磁加热烟具能否稳定良好工作的关键。然而通常情况下,由于电磁线圈产生的磁场分布不均匀,使用单一点的温度传感器对感应发热体进行的温度测量效果不佳。

技术实现思路

1、本发明的目的在于解决单一点的温度传感器对感应发热体进行的温度测量效果不佳的问题。本发明提供了一种感应发热体、气雾产生装置及确定均匀温度场的方法,能够更加准确测量感应发热体的平均温度特性。

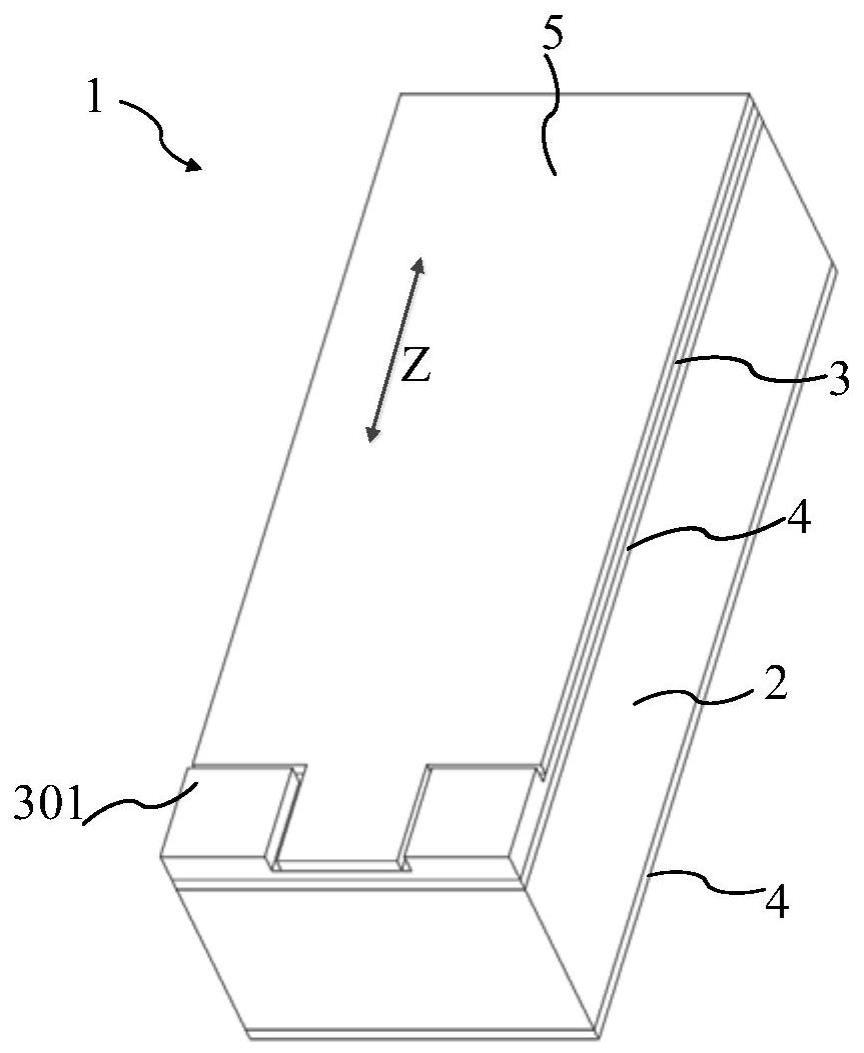

2、为解决上述技术问题,本发明的实施方式公开了一种感应发热体,包括:金属基材,沿第一方向延伸;膜式电阻温度传感器,包括多个,多个所述膜式电阻温度传感器贴设于所述金属基材的表面,所述膜式电阻温度传感器和所述金属基材的表面之间设有第一耐高温绝缘层。

3、采用上述技术方案,单个膜式电阻温度传感器均匀的贴设于金属基材的表面,膜式电阻温度传感器测得金属基材的总体或平均温度特性。而多个膜式电阻温度传感器可以设于金属基材的表面的各个不同位置,从而单独测得其所在区域的温度值,则可以得到感应发热体的温度分布范围。第一耐高温绝缘层设于膜式电阻温度传感器和金属基材之间,有效避免膜式电阻温度传感器直接接触金属基材,从而导致的电流导通,无法实现测温功能,同时金属基材也需要第一耐高温绝缘层来隔绝空气以防止氧化。膜式电阻温度传感器的测温范围最高可达1000摄氏度以上,该种附膜的方式也可以获得更加准确的金属基材的温度。

4、根据本发明的另一具体实施方式,所述膜式电阻温度传感器的外表面贴设有第二耐高温绝缘层。

5、采用上述技术方案,第二耐高温绝缘层设于膜式电阻温度传感器的外表面,可以有效隔绝空气防止金属氧化,从而起到耐腐蚀的作用。

6、根据本发明的另一具体实施方式,所述膜式电阻温度传感器包括负温度系数热敏电阻。

7、采用上述技术方案,负温度系数(简称ntc)热敏电阻是一类电阻值随温度增大而减小的一种传感器电阻,ntc热敏电阻的温度系数越大,其对温度变化的反应越灵敏,温度测量可以更加准确。

8、本发明的实施方式还公开了一种基于上述感应发热体的气雾产生装置,包括:线圈和上述感应发热体,其中,所述线圈沿周向环绕所述感应发热体设置。

9、采用上述技术方案,气雾产生装置是通过线圈通高频震荡的电流,形成波动的电磁场,使置于该电磁场中的金属基材引起涡电流,导致金属基材产生热量而加热物体,进而使气雾制品产生供人吸食的烟气。

10、根据本发明的另一具体实施方式,还包括主支架,所述感应发热体位于所述主支架内,所述线圈环绕所述主支架,所述主支架具有容纳腔,所述容纳腔用于放置气雾制品。

11、采用上述技术方案,感应发热体沿第一方向插入主支架内,线圈沿周向环绕在主支架的外周,线圈通电流产生的电磁场使得位于主支架内的金属基材产生热量。

12、根据本发明的另一具体实施方式,还包括位置控制件,所述位置控制件位于所述主支架外,所述感应发热体的一端和所述位置控制件连接,所述位置控制件用于连接电机,所述电机能够驱动所述位置控制件沿所述第一方向上下移动,以使所述感应发热体在所述主支架内沿所述第一方向移动。

13、采用上述技术方案,气雾产生装置还包括电路系统,电路系统能够驱动电机控制位置控制件,从而带动感应发热体在主支架内沿第一方向移动,以使得磁场变化,从而改变感应发热体的温度场分布。

14、根据本发明的另一具体实施方式,所述气雾产生装置还包括线圈位置调整装置,所述线圈位置调整装置与所述主支架连接;所述线圈与所述线圈位置调整装置连接,所述线圈位置调整装置能够沿所述第一方向移动,以调整所述线圈覆盖所述感应发热体的匝数。

15、采用上述技术方案,线圈位置调整装置与电机连接,电机驱动线圈位置调整装置上下移动。线圈位置调整装置连接一组线圈的两端,其中,位于线圈一端的线圈位置调整装置位置保持不变,其另一端的线圈位置调整装置在电机的驱动下沿第一方向移动,使得线圈的缠绕密度得以变化,进而改变了线圈覆盖感应发热体的匝数,进一步来说,线圈所形成的磁场发生变化,其感应发热体的温度分布也产生变化。

16、根据本发明的另一具体实施方式,所述线圈设有多组,多组所述线圈沿所述第一方向间隔设置;所述线圈位置调整装置包括多对线圈支架,多对所述线圈支架沿所述周向间隔设置,一对所述线圈支架对应一组所述线圈,且一组所述线圈的两端分别与一对所述线圈支架连接,每一对所述线圈支架能够沿所述第一方向上下移动。多对所述线圈支架沿所述第一方向的长度不同。每对所述线圈支架沿所述第一方向的长度与所对应的所述线圈在所述第一方向的位置高度呈正比。

17、采用上述技术方案,线圈可以是一组,缠绕在主支架的外周上,也可以由若干个独立的线圈组成,每一个线圈单独通有电流,以利于后续通过线圈来调整感应发热体的温度场分布。线圈支架与电机连接,受电路系统控制。一组线圈支架控制其对应的一组线圈进行移动。

18、根据本发明的另一具体实施方式,所述线圈位于所述线圈支架和所述主支架之间。

19、采用上述技术方案,线圈支架带动线圈在主支架上下移动,使得位于主支架内的感应发热体的温度分布得以改变。

20、本发明的实施方式还公开了一种基于上述气雾产生装置的确定均匀温度场的方法,包括:上述的气雾产生装置,所述膜式电阻温度传感器设于所述金属基材表面的不同位置;所述方法包括:

21、根据设定的温度曲线输入功率;

22、获取多个所述膜式电阻温度传感器的多个测量值,所述测量值对应所述感应发热体的温度;

23、如果所述测量值与其对应的目标温度值不一致,调整所述感应发热体的温度场。

24、采用上述技术方案,判断多个膜式电阻温度传感器在金属基材上不同位置的测量值与其对应的目标温度值是否一致,若基本一致,说明金属基材上的温度分布是计划中的温度分布;若多个测量值与其对应的目标温度值有偏差,则需要对感应发热体的温度场进行调整,直到金属基材上不同位置的多个测量值与其对应的目标温度值基本一致。该种方式可以使得气雾产生装置在使用过程中优化气雾制品的加热场,使得气雾制品可以更好的释放或者是可以个性化定制气雾制品的释放,满足不同消费者的需求。

25、根据本发明的另一具体实施方式,多个膜式电阻温度传感器至少包括第一温度传感器组和第二温度传感器组,所述第一温度传感器组和所述第二温度传感器组分别设于所述金属基材表面的不同位置,所述第一温度传感器组和所述第二温度传感器组分别具有不同的所述目标温度值。多个所述膜式电阻温度传感器的多个所述目标温度值彼此相同。

26、采用上述技术方案,金属基材表面的各个不同位置均具有其所设定的目标温度值,其金属基材的目标温度值也正是膜式电阻温度传感器最终所需要达到的目标温度值,其多个目标温度值依据实际情况可相同可不同。而各个膜式电阻温度传感器(例如第一温度传感器组和第二温度传感器组)所测得的实际温度需要和其对应的目标温度值进行对比,若测量值与其对应的目标温度值有偏差,则需要调整感应发热体的温度场,使其测量值与其对应的目标温度值基本一致。

27、根据本发明的另一具体实施方式,所述调整所述感应发热体的温度场包括:通过驱动位置控制件使得所述感应发热体在主支架内移动。

28、采用上述技术方案,当需要进行温度调整时,电路系统驱动电机去控制位置控制件,使得位置控制件带动感应发热体上下移动,使得线圈形成的磁场发生变化,从而达到通过变化磁场控制温度分布的目的。

29、根据本发明的另一具体实施方式,所述调整所述感应发热体的温度场包括:调整所述线圈覆盖所述感应发热体的匝数。

30、采用上述技术方案,调整感应发热体上的测量值高于目标温度值的区域时,可降低线圈环绕密度,使得感应发热体的发热功率变小;而针对感应发热体上的测量值低于目标温度值的区域,则可以加密线圈的环绕密度,或者在低温区域局部增加线圈数量,实现调整磁场以调整感应发热体的温度场的目的。

31、根据本发明的另一具体实施方式,所述调整所述感应发热体的温度场包括:通过线圈支架调整多组所述线圈在所述第一方向上的间距。

32、采用上述技术方案,当电路系统接收到温度控制场反馈数据后,电路系统驱动电机来控制线圈支架,以此将线圈的位置进行调整,多组线圈在第一方向上的间距产生变化,使得多组线圈形成的总磁场发生相应变化,进而达到通过变化磁场来调整感应发热体的温度场的目的。

33、根据本发明的另一具体实施方式,所述调整所述感应发热体的温度场包括:分别调整多组所述线圈内的电流。

34、采用上述技术方案,线圈包括若干个独立的线圈,每个线圈单独通有电流,在各个线圈位置不变的情况下,根据多个膜式电阻温度传感器的温度反馈,调整不同线圈内的电流,从而改变磁场分布,进一步实现调整感应发热体的温度场的目的。

35、根据本发明的另一具体实施方式,所述调整所述感应发热体的温度场包括:调整所述金属基材的局部厚度。

36、采用上述技术方案,加厚金属基材的局部厚度包括两种方式:一种是直接局部加厚金属基材的厚度,另一种是金属基材局部复合其他材料。针对感应发热体上的测量值低于目标温度值的区域,该两种方式都可以增大涡流,增大感应发热体的发热功率,进而使得原本的低温区域升温速度变快,从而达到目标温度值,实现了调整感应发热体的温度场的目的。

- 还没有人留言评论。精彩留言会获得点赞!