一种电子烟制造用自动铆压装置及其使用方法与流程

本发明属于电子烟生产加工领域,尤其涉及一种电子烟制造用自动铆压装置及其使用方法。

背景技术:

1、电子烟是一种模仿卷烟的电子产品,有着与卷烟相似的外观、烟雾、味道和感觉。

2、目前,电子烟包括外壳管、peek上盖件,组装时,需要将peek上盖件与外壳管呈铆接布置,增强peek上盖件与外壳管之间的连接稳固性,同时,实现无螺丝连接,peek上盖件具有多个环绕分布的铆接块,通过铆接块实现与外壳管之间的铆接。

3、现有技术中,一般通过定位销对上盖件进行定位,然后再由人工将外壳管放在上盖件的顶部,通过压铆器的下压实现外壳管和上盖件之间的铆接,但是此种方式,由于人工操作,无法始终保证外壳管与上盖件同轴设置,由此造成在压铆过程中,外壳管因倾斜导致其与上盖件之间的铆压无法继续进行,甚至导致外壳管的碎裂;而少数生产厂家还有通过震动上料盘对外壳管进行上料,不需要人工的操作,但是此种方式在将外壳管运输至上盖件的顶部处时,由于上盖件上的铆接块的存在,依然无法保证外壳管的内壁恰好与多个铆接块相贴靠,从而也会导致外壳管与上盖件之间具有一定程度的倾斜,由此以上两种方式的加工均会导致生产坏件的可能性大大增大,不利于节约成本。

技术实现思路

1、本发明实施例提供一种电子烟制造用自动铆压装置及其使用方法,以解决现有技术中的问题。

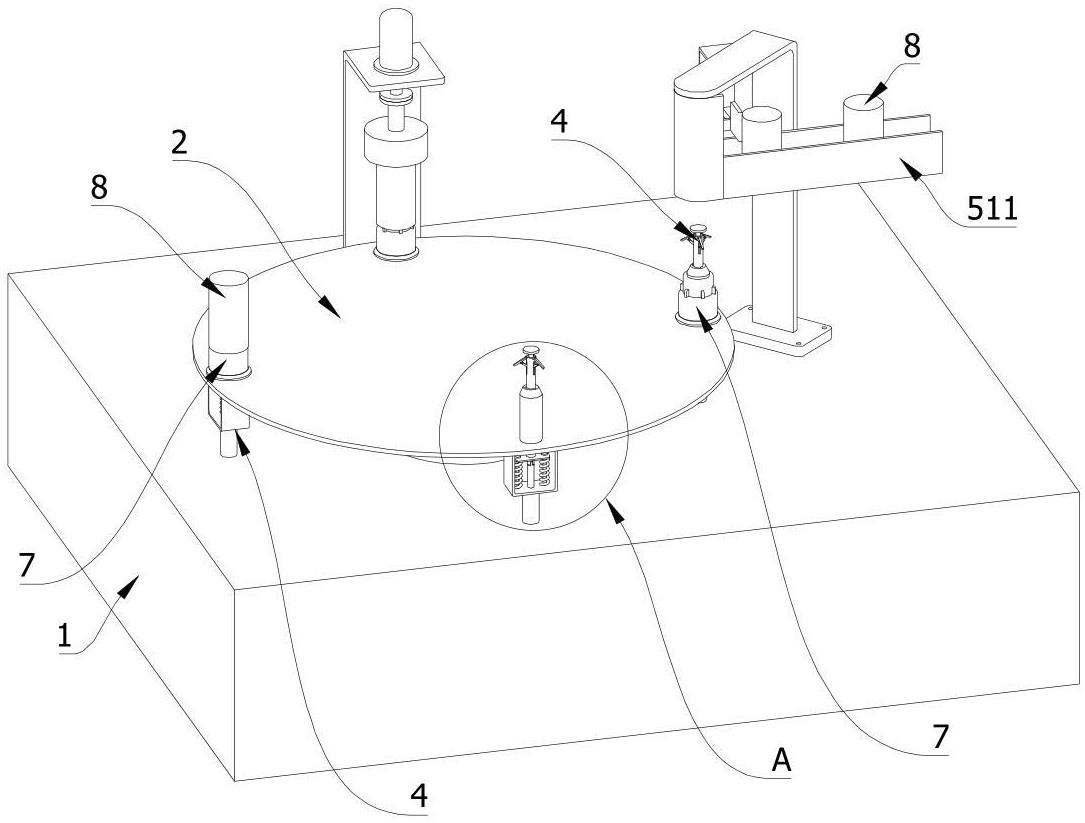

2、本发明实施例采用下述技术方案:一种电子烟制造用自动铆压装置,包括工作台,所述工作台上横向设置有四工位电动转盘,所述工作台上环绕设置有四个加工工位,所述四工位电动转盘的每一个工位上均纵向安装有一个用于对上盖件定位的定位销,每一个定位销处还设置有定位纠偏机构,所述工作台上的第二个加工工位处设置有下料机构,所述下料机构将外壳管依序的从定位销正上方纵向掉落,所述定位纠偏机构能够将外壳管同轴稳定在定位销上,所述工作台上的第三个加工工位处设置有铆压机构用于将外壳管压紧在上盖件上。

3、进一步的,所述四工位电动转盘上环绕设置有四个安装孔,四个定位销分别固定安装在四个安装孔处,每一个定位销的顶部均设置有与其同轴设置的通孔;

4、所述定位纠偏机构包括套筒、第一圆杆、第一直线驱动器、安装架和三个支撑杆,所述套筒滑动设置在对应的通孔内,所述第一圆杆滑动设置于套筒内,所述第一圆杆的上端同轴设置有第二圆杆,所述第二圆杆的直径小于第一圆杆的直径,所述第二圆杆的顶部同轴设置有圆板,所述圆板的直径大于通孔的直径,三个支撑杆环绕分布在套筒的顶部外侧,每一个支撑杆的顶部均铰接在三个套筒的外壁处,每一个支撑杆与第二圆杆之间均设置有联动组件,所述第二圆杆与套筒之间相对滑动时通过联动组件能够带动对应的支撑杆翻转,所述安装架安装在四工位转盘的下端,所述第一直线驱动器纵向安装在安装架上,所述第一直线驱动器的输出轴与第一圆杆固定连接,所述安装架上还设置有弹性模块,所述弹性模块弹性支撑着套筒。

5、进一步的,所述定位销的顶部围绕通孔环绕设置有三个纵向延伸的条形槽,每一个条形槽均与通孔连通,三个条形槽分别与三个支撑杆相适应。

6、进一步的,每一组联动组件均包括一个连杆件,所述套筒内的上端部外壁处环绕设置有三个避让槽,三个避让槽均延伸至套筒的内侧,所述第二圆杆的外壁处环绕设置有三个第一铰接部,三个支撑杆的中心部均设置有第二铰接部,所述连杆件的其中一端铰接在对应的第一铰接部上,所述连杆件的另一端倾斜向上设置且铰接在对应的第二铰接部上,三个连杆件分别处于三个避让槽内。

7、进一步的,所述弹性模块包括两个导向杆和两个弹簧,两个导向杆均纵向设置在安装架上,所述套筒的底部外壁处向外侧横向延伸有支撑板,所述支撑板上纵向设置有两个导向孔,两个导向杆分别滑动设置在两个导向孔内,每一个导向杆的顶部均同轴设置有顶板,两个弹簧分别套设在两个导向杆上,两个弹簧均位于安装架和支撑板之间。

8、进一步的,所述下料机构包括震动上料盘、u形出料板和第一支架,所述震动上料盘安装在工作台上,所述震动上料盘具有一个条形下料通道,所述第一支架安装在工作台上,所述u形出料板纵向安装在第一支架上,所述u形出料板位于条形下料通道的末端处,所述u形出料板的开口端指向条形下料通道。

9、进一步的,所述下料机构还包括用于阻隔外壳管由条形下料通道流向u形出料板处的阻挡组件。

10、进一步的,所述阻挡机构包括第二支架、立板和第二直线驱动器,所述立板位于条形下料通道的上侧方,所述立板的长度方向与条形下料通道的宽度方向一致,所述立板的侧边设置有连接板,所述第二支架安装在第一支架上,所述第二直线驱动器安装在第二支架上,所述第二直线驱动器的驱动方向与条形下料通道的宽度方向一致,所述第二直线驱动器的输出轴与连接板固定连接。

11、进一步的,所述铆压机构包括压铆器、第三支架和第三直线驱动器,所述第三支架固定安装在工作台上,所述第三直线驱动器纵向安装在第三支架上,所述压铆器固定安装在第三直线驱动器的输出轴末端处。

12、一种电子烟制造用自动铆压装置的使用方法,包括以下步骤:

13、s1:工作人员取一个上盖件套设在定位销上,然后四工位电动转盘带动所述上盖件移动至下料机构处;

14、s2:第一直线驱动器运行,三个支撑杆围绕套筒的顶端部向上翻转;

15、s3:震动上料盘带动多个外壳管顺着条形下料通道依序的向u形出料板的方向移动,通过第二直线驱动器带动立板的伸缩移动对外壳管阻挡,保证每一次仅有一个外壳管移动至u形出料板处;

16、s4:外壳管顺着u形出料板向下掉落并抵触在其下方的定位销上的上盖件上,此时,三个支撑杆的下端部均抵触在外壳管的内壁上;

17、s5:四工位电动转盘带动所述外壳管和上盖件一起移动至压铆器的正下方,通过第三直线驱动器带动压铆器朝下移动对外壳管施加铆压力,实现上盖件与外壳管呈铆接布置。

18、本发明实施例采用的上述至少一个技术方案能够达到以下有益效果:

19、其一,本发明通过有定位纠偏机构能够将外壳管和上盖件同轴设置,避免了在铆压机构对上盖件下压之前上盖件因出现歪斜而导致外壳管与上盖件之间无法正常的铆接。

20、其二,本发明在联动机构的作用下,当圆板抵靠在套筒的顶部时,三个支撑杆则向下翻转至呈竖直状态,由此在套筒完全移动至通孔内时,三个支撑杆则分别移动至三个条形槽内,此时工作人员能够轻易的将上盖件套设在定位销上,当所述上盖件移动至第二个加工工位处时,第一直线驱动器运行带动第一圆杆上升至上限位,在此过程中,第一圆杆上升初期,第一圆杆上升的同时,在弹性模块对套筒的弹性支撑下,套筒的顶部始终抵触在圆板上并跟随着圆板一起上升,当弹性模块放松至无压缩状态时,第一圆杆的继续上升则不会导致套筒继续跟随其一起上升,由于套筒在弹性模块的连接下此时无法继续上升,由此第一圆杆的继续上升导致第二圆杆和套筒之间会发生相对滑动,从而在三组联动组件的作用下即可使得三个支撑板均向上翻转,从而使得三个支撑板的下端部处向远离第一圆杆轴线处移动,最终当第一圆杆移动至上限位后,三个支撑杆的下端部处向形成的圆周范围则恰好与外壳管的内壁圆周范围相适应,从而在三个支撑杆的作用下即可将外壳管保持在与上盖件同轴的位置,而在铆压机构处,通过将圆板下降至抵触在定位销的顶部,而三个支撑杆则会分别移动至三个条形槽内,由此避免圆板的位置过高而导致外壳管无法顺利的下移,同时在工作人员对连接在一起的上盖件和外壳管从定位销上取下时也更为便捷,不需要抬高过高的高度即可将上盖件和外壳管取下。

- 还没有人留言评论。精彩留言会获得点赞!