优化加料循环风温的自动控制系统的制作方法

本发明应用于卷烟制丝领域,具体涉及一种基于响应曲面法优化加料循环风温的自动控制系统。

背景技术:

1、制丝线为中控室集中控制的全自动流水生产线,中控室也被称为制丝车间的“心脏”,现场各工艺点的参数、指标由中控室集中控制。目前,中控室由4位员工对生产线进行分段控制,在叶片预处理工艺段中,叶片加料的循环风温cpk是工艺指标考核的重点。

2、根据批次权重分配表,当cpk≥2时,该批次标准等级可列为a+。循环风温是手动控制模式,中控司机根据循环风温的显示值,依据操作经验调整,同时还得兼顾出口温度、出口水分指标,在调整过程中会出现调整滞后、调整不准确的现象;同时,也没有预警系统,全靠人为监控。

3、以钻石(硬特醇)为例,统计2022年1-5月车间三个班组叶片加料循环风温cpk数据,分析循环风温cpk均值,甲班虽有部分烟能够达到a+等级,但是cpk均值为1.89≤2,整体控制水平仅达到合格要求。通过运行图分析每个班中控司机质量控制水平的稳定性,可知循环风温控制波动较大,存在较大的改善空间。

4、迫切需要一种能够精准控制以及精准预警的系统,来实现循环风温生产控制的智能化及自动化。

技术实现思路

1、为解决上述问题,本技术提供了一种基于响应曲面法优化加料循环风温的自动控制系统,应用于叶片处理工序的叶片加料机,旨在实现叶片加料机的智能化控制,提升循环风温指标控制的稳定性,优化控制方法,通过转变现有控制方式为智能精控,最终实现提升产品质量,降低批次间产品差异,智能预警等功能。

2、本发明解决其技术问题所采用的技术方案为:

3、基于响应曲面法优化加料循环风温的自动控制方法,包括以下步骤:

4、(一)因素筛查

5、1、因素查找

6、在叶片处理工序中查找与循环风温及循环风温cpk相关的因素:

7、叶片加料出口水分、叶片加料入口水分、叶片加料出口温度、叶片加料补偿蒸汽开度、叶片加料循环风温、叶片加料循环风温cpk、叶片加料排潮开度、叶片加料物料流量、叶片加料料液温度、环境湿度;

8、2、因素筛分

9、对查找出的相关因素进行归类:

10、工艺参数:叶片加料出口水分、叶片加料入口水分、叶片加料出口温度、叶片加料循环风温、叶片加料循环风温cpk、叶片加料料液温度;

11、生产参数:叶片加料补偿蒸汽开度、叶片加料排潮开度;

12、环境参数:环境湿度;

13、3、关键因子筛查

14、通过c&e矩阵、fmea因子分析法筛查出影响循环风温及循环风温cpk的关键因子:

15、叶片加料补偿蒸汽开度、叶片加料排潮开度、叶片加料物料流量;

16、(二)模型建立

17、1、预测模型i

18、所述预测模型i采用响应曲面设计模型,其将关键因子作为输入值,将叶片加料循环风温作为输出值,将叶片加料循环风温cpk做为评价项,将叶片加料出口水分、叶片加料出口温度作为参考项所建立;

19、预测模型i的预测过程:

20、①3因子2水平实验

21、分别取值叶片加料补偿蒸汽开度为z1、z2、z3,叶片加料排潮开度为p1、p2、p3,叶片加料物料流量为w1、w2、w3,增加中心点实验方案,进行m次实验;

22、②双响应曲面分析

23、基于响应曲面法,在满足工艺标准要求下通过响应优化器得出上述取值下各参数的最佳取值范围,即预测值i;

24、2、预测模型ii

25、所述预测模型ii采用神经网络模型,其将生产参数与工艺参数作为建模因素,将叶片加料循环风温作为输出值,将除叶片加料循环风温、叶片加料循环风温cpk外的其它因素作为输入值所建立;

26、(三)模型预测与控制

27、基于预测模型i得到叶片加料循环风温的预测值i;

28、基于预测模型ii得到叶片加料循环风温的预测值ii;

29、将预测值i与预测值ii进行运算比对:

30、当两模型预测值偏差≤2度时,正常生产并以预测值i作为控制参数对叶片加料循环风温进行智能控制;

31、当两模型预测值偏差>2度时,预警提示;

32、在以预测值i作为控制参数对叶片加料循环风温进行智能控制的过程中:

33、结合秤的重量,将生产过程分为三个阶段分别进行智能控制:

34、生产开始时,控制参数为预测值i加上10%;

35、当物料生产至500kg时,控制参数为预测值i减去5%;

36、当物料生产至700kg时,控制参数为预测值i;

37、因为叶片加料循环风温在生产过程中降低的速度要比提高的速度快,采用上述基于模型预测的智能控制可将叶片加料循环风温稳定在标准中线;

38、(四)模型优化

39、优化自适应模型,其采用神经网络模型,将工艺参数、生产参数和环境参数作为建模因素,将叶片加料循环风温作为输出值,将叶片加料出口水分、叶片加料入口水分、叶片加料出口温度、叶片加料补偿蒸汽开度、叶片加料排潮开度、叶片加料物料流量、叶片加料料液温度、环境湿度作为输入值所建立;

40、当系统发出预警提示后,通过优化自适应模型对预测模型ii进行模型优化,并返回步骤(三);

41、若系统仍发出预警提示,停止生产并等待检修;

42、运用神经网络模型的自适应功能,不断运算、优化模型,以消除环境温湿度影响的误差。

43、本发明的目的还在于提供一种基于响应曲面法优化加料循环风温的自动控制系统。

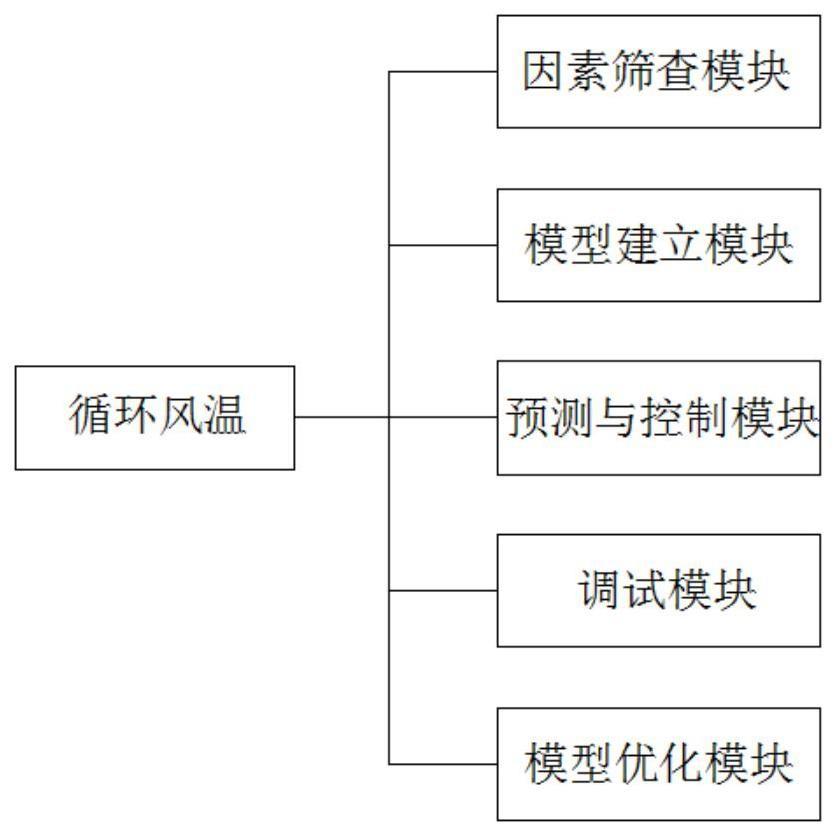

44、基于响应曲面法优化加料循环风温的自动控制系统,包括因素筛查模块、模型建立模块、预测与控制模块、调试模块和模型优化模块;

45、因素筛查模块,其用于在叶片处理工序中查找与循环风温及循环风温cpk相关的因素,并对查找出的相关因素进行归类,通过c&e矩阵、fmea因子分析法筛查出影响循环风温及循环风温cpk的关键因子:

46、叶片加料补偿蒸汽开度、叶片加料排潮开度、叶片加料物料流量;

47、模型建立模块,其用于预测模型的构建,所述预测模型包括预测模型i、预测模型ii;

48、所述预测模型i采用响应曲面设计模型,其将关键因子作为输入值,将叶片加料循环风温作为输出值,将叶片加料循环风温cpk做为评价项,将叶片加料出口水分、叶片加料出口温度作为参考项所建立;

49、所述预测模型ii采用神经网络模型,其将生产参数与工艺参数作为建模因素,将叶片加料循环风温作为输出值,将除叶片加料循环风温、叶片加料循环风温cpk外的其它因素作为输入值所建立;

50、预测与控制模块,其用于基于预测模型i得到叶片加料循环风温的预测值i和基于预测模型ii得到叶片加料循环风温的预测值ii,将预测值i与预测值ii进行运算比对:

51、当两模型预测值偏差≤2度时,正常生产并以预测值i作为控制参数对叶片加料循环风温进行智能控制;

52、当两模型预测值偏差>2度时,预警提示;

53、在以预测值i作为控制参数对叶片加料循环风温进行智能控制的过程中:

54、结合秤的重量,将生产过程分为三个阶段分别进行智能控制:

55、生产开始时,控制参数为预测值i加上10%;

56、当物料生产至500kg时,控制参数为预测值i减去5%;

57、当物料生产至700kg时,控制参数为预测值i;

58、调试模块,其用于将本自动控制系统与现行生产运行系统wincc对接以进行调试;

59、模型优化模块,其用于当系统发出预警提示后,基于工艺参数、生产参数和环境参数对预测模型ii进行模型优化,并返回预测与控制模块;若系统仍发出预警提示,停止生产并等待检修。

60、本发明带来的有益效果有:

61、本发明通过优化叶片加料机循环风温控制方法,转变现有控制方式为智能精控,实现叶片加料机的智能化控制,可以提升循环风温指标控制的稳定性,并使循环风温cpk显著提高,同时具备智能预警、模型优化自适应等功能;

62、基于双模型实现循环风温控制参数的预测与智能控制,便于实现生产统一控制,进而有效缩小不同生产班组间的产品质量稳定性差异,提高质量稳定性,实现均质化生产,降低批次间产品差异,提高制丝质量保障能力。

- 还没有人留言评论。精彩留言会获得点赞!