雾化芯、雾化器及电子雾化装置的制作方法

本技术涉及电子雾化,特别涉及一种雾化芯、雾化器及电子雾化装置。

背景技术:

1、电子烟以及用于雾化保健药物、治疗药物等物质的电子设备可统称为电子雾化装置,电子雾化装置一般包括有用于产生气溶胶的雾化器以及用于为雾化器提供电能的主机电源,其中,雾化芯作为雾化器的核心器件,一直是本领域技术人员研究的重点。

2、目前市面上的雾化芯普遍为含有金属件的组装式结构,具体而言,此种组装式的雾化芯通常由导液棉、具有电极线脚的金属发热体以及具有进液孔的金属支架套组成,金属发热体可以是螺旋金属发热丝或者筒状的金属发热网,组装时,将导液棉缠绕于金属发热体的外周,然后将缠绕有导液棉的金属发热体整体一起装入金属支架套的内部,并使得导液棉的外周壁遮盖金属支架套的进液孔。然而此类型的雾化芯普遍存在以下问题:

3、1、金属发热体的抗氧化性能较差,在金属发热体通电发热的雾化过程中,由于金属发热体会向其四周散发热量且金属发热体的四周会弥漫有大量蒸汽形式的气溶胶,因此金属发热体会处于一个高温且潮湿的环境中,进而会使得金属发热体很容易发生氧化而导致其使用寿命降低;

4、2、由于金属发热体的材料是金属材料,因此利用金属发热体对导液棉所吸附的雾化液进行加热雾化所产生的气溶胶通常会夹杂有金属异味,从而会降低用户的吸食口感;

5、3、当雾化芯的使用寿命结束后而变成废品时,丢弃后的雾化芯会因金属支架和金属发热体的存在而对环境造成金属污染;

6、4、在制作含有此类雾化芯的雾化器时,需要先将雾化芯中的各个零件逐一组装完成后再与雾化器的其它零件进行组装,制作起来较为麻烦,不利于降低雾化器的制作成本。

技术实现思路

1、本实用新型的主要目的是提供一种雾化芯、雾化器及电子雾化装置,旨在解决现有雾化芯使用寿命低、雾化口感差且废弃后会对环境造成金属污染的技术问题。

2、为实现上述目的,本实用新型提供一种雾化芯,该雾化芯包括:

3、壳体,由绝缘陶瓷材料制成,所述壳体的外壁上设有至少一个进液孔,且所述壳体设有气流通道;

4、导液体,由多孔陶瓷材料制成,所述导液体位于所述壳体内且与所述壳体烧结成一体,且所述导液体与所述进液孔相连通;

5、发热体,由导电陶瓷材料制成,所述发热体烧结于所述导液体的表面上,且所述发热体位于所述气流通道的气流流通路径上;

6、第一电极,由导电陶瓷材料制成,所述第一电极的一端与所述发热体烧结成一体、另一端用于连接主机电源的正极;以及

7、第二电极,由导电陶瓷材料制成,所述第二电极的一端与所述发热体烧结成一体、另一端用于连接主机电源的负极,且所述第二电极与所述第一电极间隔设置。

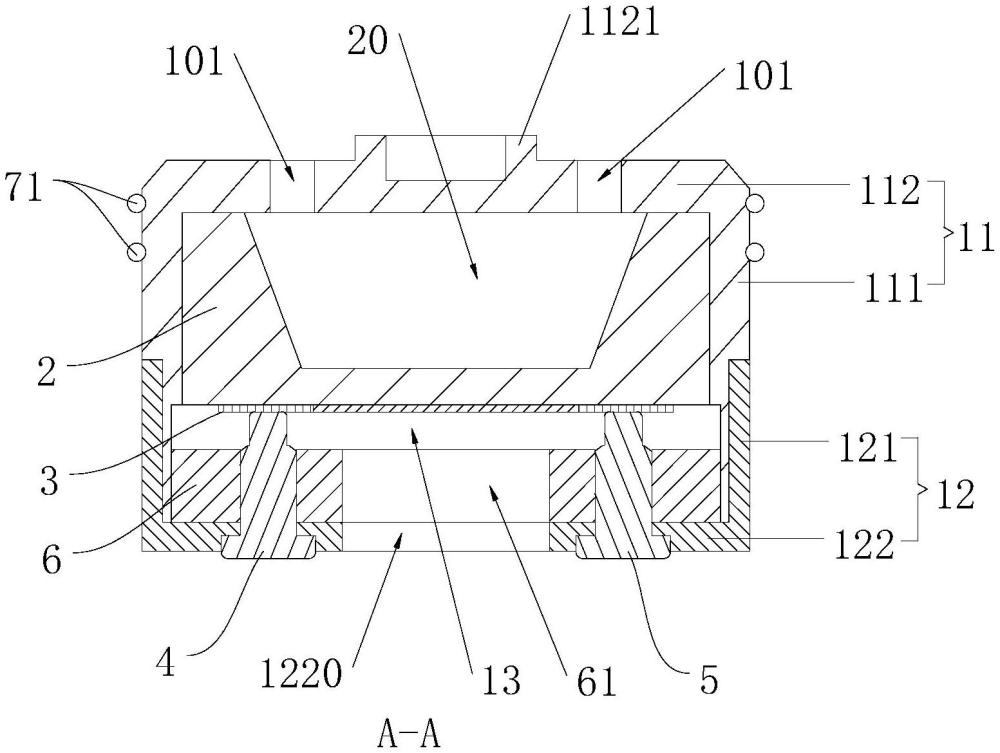

8、可选地,所述壳体包括外壳和盖体,其中:

9、所述外壳具有第一筒部以及连接于所述第一筒部的一端的顶板部,所述第一筒部的内壁凹设有至少一个第一通气槽,所述顶板部上设有至少一个所述进液孔以及至少一个与所述第一通气槽相连通的第一出气孔,所述进液孔与所述第一出气孔相间隔且与所述第一通气槽相隔绝,所述导液体位于所述第一筒部内且与所述第一筒部烧结成一体,所述发热体烧结于所述导液体背向所述进液孔的一侧表面上;

10、所述盖体具有第二筒部以及连接于所述第二筒部的一端的底板部,所述第二筒部背离所述底板部的一端与所述第一筒部背离所述顶板部的一端相配合并烧结成一体,所述底板部与所述发热体之间存在间隔而形成有第一空腔,且所述底板部上设有至少一个第一进气孔,所述第一进气孔、所述第一空腔、所述第一通气槽、所述第一出气孔依次连通而形成所述气流通道;

11、所述第一电极背离所述发热体的一端以及所述第二电极背离所述发热体的一端均与所述底板部烧结成一体,且所述第一电极背离所述发热体的一端端面以及所述第二电极背离所述发热体的一端端面均显露于所述底板部背向所述发热体的一侧。

12、可选地,所述导液体背向所述发热体的一侧设有储液槽,所述储液槽与所述进液孔相连通。

13、可选地,所述底板部朝向所述发热体的一侧烧结有由多孔陶瓷材料制成的吸液体,所述吸液体与所述发热体相对间隔设置且所述吸液体上设有至少一个第一通气孔,所述第一通气孔分别与所述第一进气孔、所述第一空腔相连通。

14、可选地,所述第一筒部的外周壁上套设有至少一个密封圈。

15、可选地,所述顶板部背向所述导液体的一侧表面凸设有环形接头,所述环形接头与所述第一出气孔对应连通设置。

16、可选地,所述壳体包括支架和盖板,其中:

17、所述支架内设有相互隔开设置的容置腔和通气腔,且所述支架的一端端面上设有第二出气孔以及至少一个所述进液孔,所述通气腔位于所述第二出气孔和所述容置腔之间且与所述第二出气孔相连通,所述进液孔与所述第二出气孔相间隔且与所述通气腔相隔绝,所述支架的外周壁凹设有至少一个与所述通气腔相连通的第二通气槽,所述导液体配合于所述容置腔内且与所述支架烧结成一体,所述发热体烧结于所述导液体背向所述进液孔的一侧表面上;

18、所述盖板具有中空的围合部以及连接于所述围合部的一端的底盖部,所述围合部的内壁凹设有至少一个导气槽,所述围合部背离所述底盖部的一端端面与所述支架背离所述第二出气孔的一端端面烧结成一体且各个所述导气槽与各个所述第二通气槽对应连通,所述底盖部与所述发热体之间存在间隔而形成有第二空腔,且所述底盖部上设有至少一个第二进气孔,所述第二进气孔、所述第二空腔、所述导气槽、所述第二通气槽、所述通气腔、所述第二出气孔依次连通而形成所述气流通道;

19、所述第一电极背离所述发热体的一端以及所述第二电极背离所述发热体的一端均与所述底盖部烧结成一体,且所述第一电极背离所述发热体的一端端面以及所述第二电极背离所述发热体的一端端面均显露于所述底盖部背向所述发热体的一侧。

20、可选地,所述导液体背向所述发热体的一侧设有储液槽,所述储液槽与所述进液孔相连通。

21、可选地,所述底盖部朝向所述发热体的一侧烧结有由多孔陶瓷材料制成的吸液体,所述吸液体与所述发热体相对间隔设置且所述吸液体上设有至少一个第二通气孔,所述第二通气孔分别与所述第二进气孔、所述第二空腔相连通。

22、可选地,所述雾化芯还包括由绝缘陶瓷材料或硅胶材料制成的外套件,所述外套件至少完全包裹所述支架的外壁设置,所述外套件背离所述底盖部的一端端面设有出气口以及至少一个过液孔,所述出气口与所述第二出气孔对应连通设置,各个所述过液孔与各个所述进液孔一一对应连通设置。

23、可选地,所述壳体包括支架、外套件和盖板,其中:

24、所述支架内设有相互隔开设置的容置腔和通气腔,且所述支架的一端端面上设有第二出气孔以及至少一个所述进液孔,所述通气腔位于所述第二出气孔和所述容置腔之间且与所述第二出气孔相连通,所述进液孔与所述第二出气孔相间隔且与所述通气腔相隔绝,所述导液体配合于所述容置腔内且与所述支架烧结成一体,所述发热体烧结于所述导液体背向所述进液孔的一侧表面上;

25、所述外套件的内部设有收容腔,所述支架位于所述收容腔内且与所述外套件烧结成一体,所述外套件靠近所述第二出气孔的一端端面设有出气口以及至少一个过液孔,所述出气口与所述第二出气孔对应连通设置,各个所述过液孔与各个所述进液孔一一对应连通设置,所述外套件的内周壁和/或所述支架的外周壁凹设有至少一个第二通气槽,所述第二通气槽与所述通气腔相连通;

26、所述盖板盖设于所述外套件背离所述出气口的一端并与所述外套件烧结成一体,所述盖板与所述发热体之间存在间隔而形成有第二空腔,且所述盖板上设有至少一个第二进气孔,所述第二进气孔、所述第二空腔、所述第二通气槽、所述通气腔、所述第二出气孔、所述出气口依次连通而形成所述气流通道;

27、所述第一电极背离所述发热体的一端以及所述第二电极背离所述发热体的一端均与所述盖板烧结成一体,且所述第一电极背离所述发热体的一端端面以及所述第二电极背离所述发热体的一端端面均显露于所述盖板背向所述发热体的一侧。

28、可选地,所述导液体背向所述发热体的一侧设有储液槽,所述储液槽与所述进液孔相连通。

29、可选地,所述盖板朝向所述发热体的一侧烧结有由多孔陶瓷材料制成的吸液体,所述吸液体与所述发热体相对间隔设置且所述吸液体上设有至少一个第二通气孔,所述第二通气孔分别与所述第二进气孔、所述第二空腔相连通。

30、可选地,所述壳体围合设置并形成所述气流通道,所述壳体的底端具有端板部,所述端板部上设有至少一个与所述气流通道相连通的第三进气孔,所述壳体的外周壁上设有至少一个所述进液孔,所述导液体呈筒状且所述导液体的外周壁遮挡各个所述进液孔,所述发热体烧结于所述导液体的内周壁上,所述第一电极背离所述发热体的一端以及所述第二电极背离所述发热体的一端均与所述端板部烧结成一体,且所述第一电极背离所述发热体的一端端面以及所述第二电极背离所述发热体的一端端面均显露于所述端板部背向所述发热体的一侧。

31、可选地,所述壳体围合设置并形成所述气流通道,所述壳体的底端具有端板部,所述端板部上设有至少一个与所述气流通道相连通的第三进气孔,所述壳体的外周壁上设有至少一个所述进液孔,所述导液体呈块状或柱条状,所述导液体位于所述气流通道中并于所述进液孔处与所述壳体烧结成一体,所述导液体的外周壁与所述壳体的内壁之间存在间隔,所述发热体烧结于所述导液体的外周壁上,所述第一电极背离所述发热体的一端以及所述第二电极背离所述发热体的一端均与所述端板部烧结成一体,且所述第一电极背离所述发热体的一端端面以及所述第二电极背离所述发热体的一端端面均显露于所述端板部背向所述发热体的一侧。

32、可选地,所述端板部朝向所述发热体的一侧烧结有吸液体,所述吸液体上设有第三通气孔,所述第三通气孔分别与所述第三进气孔、所述气流通道相连通。

33、可选地,所述壳体的外周壁套设有与所述进液孔相间隔的硅胶套。

34、为实现上述目的,本实用新型还提供一种雾化器,该雾化器包括储液杯以及前述的雾化芯,所述储液杯内设有储液腔和出气通道,所述雾化芯安装于所述储液杯内,其中,所述进液孔与所述储液腔相连通,所述气流通道与所述出气通道相连通。

35、为实现上述目的,本实用新型还提供一种电子雾化装置,该电子雾化装置包括主机电源以及前述的雾化器,其中,所述主机电源的正极与所述第一电极电连接,所述主机电源的负极与所述第二电极电连接。

36、与现有技术相比,本实用新型至少具有以下有益效果:

37、1、相比于传统以金属发热体作为加热雾化器件的雾化芯,本实用新型实施例提供的雾化芯采用导电陶瓷材料制成的发热体作为加热雾化器件,而导电陶瓷材料相比于金属材料具有更好的抗氧化性能,因此本实用新型实施例提供的发热体相比于传统的金属发热体更不易在通电发热的雾化过程中发生氧化,从而能够有效提高雾化芯的使用寿命;

38、2、在本实用新型的技术方案中,由于用于加热雾化的发热体是采用无异味的导电陶瓷材料制成的,而且用于传导雾化液的导液体也是采用无异味的绝缘陶瓷材料制成的,因此雾化过程中所产生的气溶胶中并不会夹杂有异味,进而使得用户所吸食到的气溶胶中也不会夹杂有异味,从而能够有效提高用户的吸食口感,也即能够有效提高雾化芯的雾化口感;

39、3、本实用新型实施例所提供的雾化芯为不含金属的一体式结构,壳体、导液体、发热体、第一电极和第二电极所采用的材料均为陶瓷材料,相比于金属材料,陶瓷材料更加环保,因此相比于传统含有金属件的组装式雾化芯,本实用新型实施例所提供的雾化芯更加环保,即便被废弃也不会对环境造成金属污染;

40、4、本实用新型实施例所提供的雾化芯为模块化的一体烧结成型结构,而非各个零件逐一组装而成的组装式结构,整个雾化芯可视为一个零件,在制作含有该雾化芯的雾化器时,能够省去组装雾化芯的过程且能够便于雾化器的模块化制作,使得雾化器的制作更加简单,从而能够降低雾化器的制作成本。

- 还没有人留言评论。精彩留言会获得点赞!