一种鞋垫、制作鞋垫的鞋垫一体成型机及方法与流程

[0001]

本发明涉及鞋垫技术领域,具体涉及一种鞋垫、制作鞋垫的鞋垫一体成型机及方法。

背景技术:

[0002]

鞋垫,是日常生活中的常用品,鞋垫放置于鞋子内部并介于脚底与鞋底之间,其作用是为了增加人足踩踏时的舒适性。随着人们生活质量的不断提高,人们对鞋子以及鞋垫的要求也越来越高,人们对鞋垫 的要求已经不仅仅局限于舒适性上,目前市面上的鞋垫其支撑的强度、减震、缓冲效果、与脚底的接触舒适度、使用寿命均较差,制作鞋垫的鞋垫一体成型机其结构复杂、操作繁琐,无法制作解决上述缺陷的鞋垫,制作鞋垫的方法无法解决上述缺陷。

技术实现要素:

[0003]

本发明的目的在于针对现有技术的缺陷和不足,提供一种支撑强度、减震、缓冲效果、与脚底的接触舒适度、使用寿命均大大提高的一种鞋垫、制作鞋垫的鞋垫一体成型机及方法。

[0004]

为实现上述目的,本发明采用以下技术方案是:一种鞋垫,包括软木聚氨酯层、设置于所述软木聚氨酯层上的聚氨酯层、设置于所述聚氨酯层上的面料层。

[0005]

进一步改进的是:所述面料层远离与脚底接触那端面设置有聚氨酯薄膜。

[0006]

进一步改进的是:所述面料层为超细纤维pu合成革、皮革、网布中的一种。

[0007]

采用上述技术方案后,本发明有益效果为:通过软木聚氨酯层的设置,能够大大提高鞋垫支撑的强度,通过聚氨酯层的设置,能够大大提高鞋垫的减震、缓冲效果,通过面料层的设置,能够提高脚底与鞋垫的接触舒适度,软木聚氨酯层与面料层通过聚氨酯层连接,能够提高软木聚氨酯层与面料层的连接强度,使得面料层不易脱落于软木聚氨酯层,提高鞋垫的使用寿命。

[0008]

基于同一发明构思,本发明还提供一种鞋垫一体成型机,包括开设有鞋垫槽的下模具、可转动设置于所述下模具上用于与所述下模具合模成型所述软木聚氨酯层的软木聚氨酯上模具、可转动设置于所述下模具上用于与所述下模具合模的聚氨酯上模具。

[0009]

进一步改进的是:所述聚氨酯上模具上设置有用于夹持带有所述聚氨酯薄膜的所述面料层的夹持装置。

[0010]

进一步改进的是:所述夹持装置包括设置于所述聚氨酯上模具上的若干根夹持钉,所述下模具上开设有用于与所述夹持钉配合的夹持槽。

[0011]

进一步改进的是:所述下模具上设置有用于在所述聚氨酯上模具合模于所述下模具时提高成型质量的聚氨酯固定装置。

[0012]

进一步改进的是:所述下模具与所述软木聚氨酯上模具之间设置有在所述软木聚

氨酯上模具合模于所述下模具时提高成型质量的软木聚氨酯固定装置。

[0013]

采用上述技术方案后,本发明有益效果为:通过下模具、软木聚氨酯上模具、聚氨酯上模具的配合能够制作带有软木聚氨酯层、聚氨酯层的鞋垫,且结构简单,操作便捷。

[0014]

进一步的效果:通过夹持装置的设置能够制作带有聚氨酯薄膜的面料层的鞋垫。

[0015]

基于同一发明构思,本发明还提供一种鞋垫的制作方法,其特征在于,包括如下步骤:步骤一、将软木与聚氨酯胶水混合并灌注于下模具的鞋垫槽内,将软木聚氨酯上模具与下模具合模进行发泡成型,发泡成型期间对模具进行持续加热,发泡成型结束后打开软木聚氨酯上模具,即完成软木聚氨酯层的制作;步骤二、在面料层远离与脚底接触那端面胶粘聚氨酯薄膜,并将带有聚氨酯薄膜的面料层夹持在聚氨酯上模具上的若干根夹持钉之间;步骤三、向完成软木聚氨酯层的下模具的鞋垫槽内继续灌注聚氨酯胶水,并将夹持带有聚氨酯薄膜的面料层的聚氨酯上模具与下模合模进行发泡成型,发泡成型期间对模具进行持续加热,发泡成型结束后打开聚氨酯上模具,即完成鞋垫的制作。

[0016]

进一步改进的是:所述步骤一、步骤三中发泡成型的时间均为5-8分钟,发泡成型期间模具的加热温度均为60

±

5摄氏度。

[0017]

采用上述技术方案后,本发明有益效果为:通过上述步骤制作成的鞋垫,其支撑强度、减震、缓冲效果、与脚底的接触舒适度、使用寿命均大大提高;灌注的聚氨酯胶水与制作完成的软木聚氨酯层的材质有相同,能够提高两者发泡成型的质量,提高两者的连接强度;聚氨酯上模具与下模合模进行发泡成型,由于面料层远离与脚底接触那端面胶粘有聚氨酯薄膜,能够防止聚氨酯胶水渗透出面料层,发泡成型期间对模具进行持续加热,由于聚氨酯薄膜的热合性优良,提高面料层与聚氨酯胶水发泡成型的质量,提高两者的连接强度,从而提高面料层与软木聚氨酯层的连接强度。

附图说明

[0018]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0019]

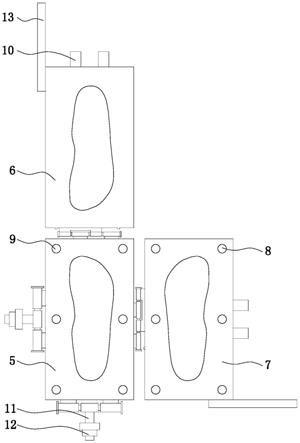

图1是本发明中一种鞋垫的结构示意图;图2是对应图1的a-a向剖视图;图3是本发明中一种鞋垫一体成型机的结构示意图。

具体实施方式

[0020]

现结合附图和具体实施例对本发明进一步说明。

[0021]

参看图1至图2所示,一种鞋垫,本具体实施方式采用的技术方案是:包括软木聚氨酯层1、设置于所述软木聚氨酯层1上的聚氨酯层2、设置于所述聚氨酯层2上的面料层3。

[0022]

所述面料层3远离与脚底接触那端面设置有聚氨酯薄膜4。

[0023]

所述面料层3为超细纤维pu合成革、皮革、网布中的一种。

[0024]

参看图3所示,一种鞋垫一体成型机,本具体实施方式采用的技术方案是:包括开设有鞋垫槽的下模具5、可转动设置于所述下模具5上用于与所述下模具5合模成型所述软木聚氨酯层的软木聚氨酯上模具6、可转动设置于所述下模具5上用于与所述下模具5合模的聚氨酯上模具7。

[0025]

所述聚氨酯上模具7上设置有用于夹持带有所述聚氨酯薄膜的所述面料层的夹持装置。

[0026]

所述夹持装置包括设置于所述聚氨酯上模具7上的若干根夹持钉8,所述下模具5上开设有用于与所述夹持钉8配合的夹持槽9。

[0027]

所述下模具5上设置有用于在所述聚氨酯上模具7合模于所述下模具5时提高成型质量的聚氨酯固定装置。

[0028]

所述下模具5与所述软木聚氨酯上模具6之间设置有在所述软木聚氨酯上模具6合模于所述下模具5时提高成型质量的软木聚氨酯固定装置。

[0029]

软木聚氨酯固定装置包括设置于软木聚氨酯上模具6上的一对固定块10、可转动设置于下模具5上的转动柱11、螺纹连接于转动柱11外部用于与一对固定块10配合用于在软木聚氨酯上模具6合模于下模具5时提高成型质量的转动块12。

[0030]

一种鞋垫的制作方法,本具体实施方式采用的技术方案是,包括如下步骤:步骤一、将软木与聚氨酯胶水混合并灌注于下模具的鞋垫槽内,将软木聚氨酯上模具与下模具合模进行发泡成型,发泡成型期间对模具进行持续加热,发泡成型结束后打开软木聚氨酯上模具,即完成软木聚氨酯层的制作;步骤二、在面料层远离与脚底接触那端面胶粘聚氨酯薄膜,并将带有聚氨酯薄膜的面料层夹持在聚氨酯上模具上的若干根夹持钉之间;步骤三、向完成软木聚氨酯层的下模具的鞋垫槽内继续灌注聚氨酯胶水,并将夹持带有聚氨酯薄膜的面料层的聚氨酯上模具与下模合模进行发泡成型,发泡成型期间对模具进行持续加热,发泡成型结束后打开聚氨酯上模具,即完成鞋垫的制作。

[0031]

所述步骤一、步骤三中发泡成型的时间均为5-8分钟,发泡成型期间模具的加热温度均为60

±

5摄氏度。

[0032]

以上显示和描述了本发明的基本原理和主要特征及其优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。本发明未详述之处,均为本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1