箱壳自扣合式拉杆箱的制作方法

1.本实用新型属于拉杆箱领域,具体涉及一种箱壳自扣合式拉杆箱。

背景技术:

2.拉杆箱是人们出行时用于携带物品的箱子,现有的拉杆箱主要分为两个壳体,两个壳体通过箱口的链接结构形成一个封闭的空间来储存行李等物品,常见的箱体链接结构为拉链和铝框两种。

3.拉链作为链接结构时,将拉链两侧的拉链布分别固定于两个壳体上,两个拉链布上拉链齿的相互咬合、分离实现箱体的闭合和开启;铝框作为链接结构时,分为两个框体结构,且两个框体相互扣合,框体通过弯折形成与箱口配合的形状,再通过铆钉把旅行箱的两个壳体铆接固定。

4.在实现本发明的过程中,申请人发现现有链接结构至少存在如下缺陷:

5.对于一些体积较大的行李箱,由于箱口的侧边距离过长且没有结构相互支撑咬合,可能会存在箱口开缝或变形的可能。而如果采用现有的拉链或铝框的链接结构,为了防止箱口开缝或扁形,需要增加补强布或者增加扣锁数量,这样又会使得生产工序和成本增加。

技术实现要素:

6.基于上述背景问题,本实用新型旨在提供一种箱壳自扣合式拉杆箱,取消了传统的拉链结构和铝型材结构,通过凸台和限位筋配合形成开口侧的强度支撑,便于生产,且能够降低生产成本。

7.为达到上述目的,本实用新型实施例提供的技术方案是:

8.箱壳自扣合式拉杆箱,包括前壳、后壳、以及用于连接前壳和后壳的链接结构,所述链接结构包括:

9.凸台,绕所述前壳/后壳的开口侧设置;

10.限位筋,绕所述后壳/前壳的开口侧设置,且与所述凸台对应,以形成开口侧的强度支撑;

11.转动连接机构,设置在所述前壳和后壳的封闭侧,用于将前壳和后壳转动连接。

12.在一个实施例中,所述前壳和后壳扣合时,所述凸台覆盖在所述限位筋的外部。

13.优选地,绕所述凸台处还设有包边条,以对开口侧进行美化收边。

14.在一个实施例中,所述凸台为台阶式结构,所述凸台远离与前壳/后壳连接处的一端为自由端。

15.优选地,所述限位筋上与所述凸台的自由端位置对应处设有凸起,以对所述凸台进行限位。

16.在一个实施例中,所述转动连接机构选自合页、铰链、链接片中的一种,且所述转动连接机构至少设有两个。

17.在一个实施例中,所述链接结构还包括:锁合机构,用于将所述前壳和后壳锁合。

18.在一个实施例中,所述锁合机构为锁扣,所述锁扣下沉式设置。

19.优选地,所述前壳和后壳的开口侧设有沉槽,所述锁扣设置在所述沉槽内。

20.在一个实施例中,所述锁合机构为绑带,所述绑带绕所述前壳和后壳设置,所述绑带的端部设有扣具以将绑带固定。

21.与现有技术相比,本实用新型具有以下效果:

22.1、本实用新型采用前壳和后壳相互扣合形成一个封闭空间,取消了传统的拉链结构和铝型材结构,通过凸台和限位筋配合形成开口侧的强度支撑,便于生产,且能够降低生产成本。

23.2、本实用新型的前壳和后壳扣合时,凸台覆盖在限位筋的外部,且凸台处设有包边条,能够使开口侧边缘更加美化。

24.3、本实用新型的凸台为阶梯式结构,且凸台远离与前壳/后壳连接处的一端为自由端,限位筋上与所述凸台的自由端位置对应处设有凸起,可以对凸台进行限位。

25.4、本实用新型还设有锁合机构,锁合机构选自锁扣和绑带中的一种,当锁合机构为锁扣时,锁扣下沉式设置,能够使箱壳表面更加平整美观。

附图说明

26.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

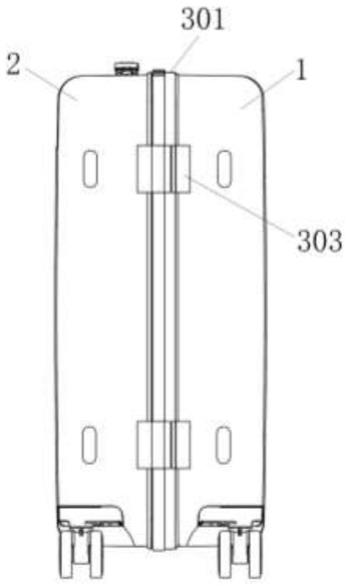

27.图1为本实用新型实施例1中箱壳自扣合式行李箱的侧视图;

28.图2为本实用新型实施例1中箱壳自扣合式行李箱的另一侧视图;

29.图3为本实用新型实施例1中凸台和限位筋的结构示意图;

30.图4为本实用新型实施例2中箱壳自扣合式行李箱的结构示意图。

具体实施方式

31.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.在本实用新型的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等指示的方位或位置关系为基于产品使用状态所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.实施例1

34.为了解决现有拉链式和铝型材链接结构存在的问题,本实施例提供一种箱壳自扣合式拉杆箱,如图1

‑

3所示,包括前壳1、后壳2、以及链接结构,在本实施例中,所述前壳1和后壳2均为常规箱壳结构,本实施例不再对其结构进行赘述。

35.在本实施例中,所述链接结构用于连接所述前壳1和后壳2,包括凸台301、限位筋302、转动连接机构以及锁合机构。

36.所述凸台301绕所述前壳1的开口侧设置,具体如图3所示,所述凸台301为台阶式结构,所述凸台301的左端与前壳1固定,右端为自由端。

37.所述限位筋302绕所述后壳2的开口侧设置,且与所述凸台301对应,以形成开口侧的强度支撑,具体如图3所示,所述限位筋302的右端与所述后壳2固定,左端为自由端,所述限位筋302上与所述凸台301的自由端位置对应处设有凸起3

‑

1,以对所述凸台301进行限位。

38.本实施例通过凸台301和限位筋302的配合,能够对箱壳开口侧进行强度支撑,以防止其变形。

39.在本实施例中,如图3所示,当所述前壳1和后壳2扣合时,所述凸台301覆盖在限位筋302的外部,为了使箱壳的外观更加美化,本实施例绕所述凸台301设有包边条3

‑

2,所述包边条3

‑

2包覆在所述凸台301的自由端处,以对箱壳的开口侧进行美化收边。

40.对于包边条3

‑

2的材质,本实施例不做具体限制,可以是柔性材料也可以是硬质材料,材料的选择可以是pvc、pet、tpu、pp、铝合金等。

41.在本实施例中,转动连接机构设置在所述前壳1和后壳2的封闭侧,用于将前壳1和后壳2转动连接。具体如图1所示,本实施例中的转动连接机构为合页303,即前壳1和后壳2通过合页303转动连接,本实施例中的合页303设有两个,且均位于箱壳的直边上。合页303的个数并不局限于本实施例中的两个,可以根据连接强度的需求调节。

42.需要说明的是,转动连接机构并不局限于本实施例中的合页303,在其他实施例中,转动连接机构还可以是铰链、转轴或链接片。

43.在本实施例中,锁合机构用于将前壳1和后壳2锁合,且锁合机构与所述转动连接机构相对设置,如图2所示,本实施例中的锁合机构为锁扣304,为了使箱壳的外观更加平整美观,本实施例的锁扣304下沉式设置。

44.具体的,本实施例在前壳1和后壳2开口侧均设有沉槽,所述锁扣304设置在所述沉槽内,从而使得锁扣304的表面与箱壳表面齐平。

45.在本实施例中,为使箱壳锁合更加稳固,本实施例设有两个锁扣,且两个锁扣304位于箱壳的同一边;在其他实施例中,锁扣304也可以设置三个或者更多,多个锁扣304可以分设在开口侧的三条直边上。

46.本实施例采用前壳1和后壳2相互扣合形成一个封闭空间,取消了传统的拉链结构和铝型材结构,通过凸台301和限位筋302配合形成开口侧的强度支撑,便于生产,且能够降低生产成本。

47.实施例2

48.箱壳自扣合式行李箱,如图4所示,与实施例1不同的是,本实施例的锁合机构为绑带305,所述绑带305绕所述前壳1和后壳2设置,形成环形结构,所述绑带305具有一个头端3

‑

3和一个尾端3

‑

4,所述尾端3

‑

4处设有扣具306,头端3

‑

3穿过扣具306,以将绑带305固定,从而实现前壳1和后壳2的锁合。

49.在本实施例中,所述绑带305除去头端3

‑

3和尾端3

‑

4的部位均固定在前壳1和后壳2上,但是并不局限于此,在其他实施例中,也可通过环形扣将绑带305活动固定在前壳1和

后壳2上,方便调整。

50.需要说明的是,本实用新型的行李箱还包括拉杆、提手、滚轮等结构,由于上述结构为本领域常规技术,因此,本实施例不再对其结构进行赘述。

51.应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1