一种自动化口罩生产设备及口罩生产用压平装置的制作方法

1.本发明涉及口罩生产技术领域,特别涉及一种自动化口罩生产设备及口罩生产用压平装置。

背景技术:

2.口罩是用于过滤进入口鼻空气的卫生用品,一般戴在口鼻部位以达到阻挡有害的气体、气味、飞沫、病毒等物质的作用,通常以纱布和纸等材料做成,在呼吸道传染病流行及粉尘等污染的环境中作业时,佩戴口罩十分有效。

3.中国专利公开号cn111717457b,公开了名为一种口罩传送生产用运输装置,包括固定板,所述固定板设置有两个,两个固定板之间设置有传输机构、下料机构、抚平结构和下压结构。发明通过设置抚平结构和传输机构,能够在主传输带运输口罩时,将压板与副传输带之间的口罩抚平,避免片状的口罩在传输过程中折叠,避免破坏口罩本身的结构,对口罩进行轻微的压缩,有利于后续口罩包装的进行。

4.但是该装置在使用时无法保证落到下料框内口罩的状态,即口罩在输送时既可能内面朝上落下,也可能内面朝下落下,无法保证口罩的状态统一,同时因为对应面的不同也无法保证口罩的整体清洁度,存在一定的使用局限性。

5.同时,口罩堆叠时缺少纵向的压力使口罩被压平,这会导致口罩中间产生大量缝隙,占用过多空间。

6.因此,有必要提供一种自动化口罩生产设备及口罩生产用压平装置解决上述技术问题。

技术实现要素:

7.本发明的目的在于提供一种自动化口罩生产设备及生产方法,以解决上述背景技术中口罩在输送时既可能内面朝上落下,也可能内面朝下落下,无法保证口罩的状态统一和整体清洁度等问题。

8.为实现上述目的,设计一种在输送时可以实现对口罩限位的生产设备,使得口罩可以以内面朝上的状态统一落到接料架上。

9.基于上述思路,本发明提供如下技术方案:

10.一种口罩生产用压平装置,包括接料架、滑槽、侧板和压平装置;所述滑槽设置在所述接料架的表面,所述侧板设有两个,两个所述侧板分别对称设置在所述接料架的表面,所述接料架与所述滑槽滑动连接,所述压平装置设置在两个所述侧板的中间,所述侧板互相接近时,所述压平装置向下压平口罩,使得被堆叠的口罩中间的空隙被挤压,节约大量空间,使接料架一次性能容纳更多口罩,提高生产的效率。

11.优选地,所述压平装置包括密封仓、压板、推杆、竖杆、推板、隔板、通气孔、活塞块和弹性件,所述推杆设有两个,两个所述推杆贯穿且滑动设置在所述密封仓的两侧,所述推杆位于所述密封仓外侧的一端与所述侧板相抵,所述推杆位于所述密封仓内侧的一端设有

所述推板,所述推板与所述密封仓的内壁密封且滑动连接,所述隔板设有两个,两个所述隔板固定设置在所述密封仓内壁的中间位置,两个所述隔板的中间滑动设有所述活塞块,所述活塞块的下侧设有贯穿所述密封仓的所述竖杆,所述竖杆的下侧固定设有所述压板,所述隔板的上侧开设有所述通气孔,密封仓内的气压恒定,当推杆随着侧板向中间移动时,带动推板运动,此时竖杆在活塞块的带动下在隔板之间向下移动,压板随之向下移动压平口罩。

12.优选地,所述压平装置还包括竖槽、棘轮、绕绳轮、棘爪、开槽和牵引绳,所述侧板上侧的中间位置开设有所述开槽,所述开槽内旋转连接有所述棘轮,所述棘轮的两侧固定连接有所述绕绳轮,所述绕绳轮与所述开槽的连接位置设有扭簧,所述棘爪转动设置在所述开槽的位置与所述棘轮配合,所述绕绳轮上绕接有所述牵引绳,所述牵引绳的端部与所述推杆连接,所述竖槽纵向开设于所侧板的中间位置,所述推杆的端部与所述竖槽滑动连接,扭簧给到绕绳轮切向向上转动的力,与牵引绳连接的推杆的重力大于此力,又由于棘轮和棘爪的设置,绕绳轮不能切向向下转动,当口罩堆叠越来越多时,在压板向下压动时,口罩给到压板一个向上的力,此时扭簧的力大于推杆重力,带动绕绳轮向上转动至受力平衡,以此往复,推杆渐渐向上运动,以此容纳更多口罩,并使其压平。

13.一种自动化口罩生产设备,包括工作台,所述工作台的内部设置有用于输送口罩的输送带、与输送带位置对应的接料架以及驱动输送带移动的驱动组件,驱动组件包括两个带轮;输送带的外表面上设置有用于实现口罩限位的n个限位组件,n个限位组件将输送带的外表面等分成n个平面,限位组件包括与输送带呈活动设置的动板;输送带的内壁上设置有用于控制对应动板偏转的n个变形组件,输送带的表面贯穿开设有n组通孔,每组通孔设置在每个平面远离对应动板的一侧;靠近接料架的带轮上活动套设有与工作台固定连接且与变形组件位置对应的控制组件。

14.作为本发明的进一步方案:所述输送带的表面贯穿开设有n个容纳槽,容纳槽的内部转动安装有与动板和变形组件均固定连接的短杆,短杆的外表面套设有扭簧。

15.作为本发明的进一步方案:所述变形组件包括与输送带固定连接且罩住对应组通孔的分流盒,分流盒的表面固定接通有呈弹性设置的气囊,气囊的表面固定安装有与限位组件固定连接的第一拉绳。

16.作为本发明的进一步方案:所述控制组件包括与工作台固定连接的连杆,连杆的端部固定安装有活动套设在其中一个带轮外部的凸块。

17.作为本发明的进一步方案:所述凸块由大半径外缘和小半径外缘连接组成,且大半径外缘的指向为斜向接料架的上方。

18.作为本发明的进一步方案:所述驱动组件还包括与工作台转动配合的两个支杆,两个带轮分别固定套设在两个支杆上;其中一个支杆的端部传动连接有与工作台固定连接的电机。

19.作为本发明的进一步方案:所述工作台的表面贯穿并转动安装有与接料架固定连接的长杆,长杆的外表面套设有扭簧,长杆的端部固定安装有第一齿轮,工作台的表面转动安装有与第一齿轮传动连接的第二齿轮。

20.作为本发明的进一步方案:所述支杆的外表面固定安装有呈对称设置的两个弧形齿条,两个弧形齿条均与第二齿轮的位置对应。

21.作为本发明的进一步方案:所述平面的长度等于带轮周长的二分之一,当支杆带动带轮转动半圈时,还带动其中一个弧形齿条与第二齿轮啮合传动。

22.本发明还提供如下技术方案:一种自动化口罩生产方法,包括以下步骤:

23.s1、口罩自输送带远离接料架的一侧移动并落入两个动板的中间;

24.s2、启动驱动组件通过带轮带动输送带、变形组件和口罩向接料架方向移动;

25.s3、当变形组件移动至与控制组件接触时,带动口罩远离接料架一侧的动板逆时针转动对口罩的一侧进行固定,并对口罩的另一侧进行吹风使其上扬;

26.s4、输送带的继续移动,口罩呈内面朝上外面朝下的状态落到接料架上,而变形组件与控制组件分离解除对口罩的限位,并依次往复。

27.与现有技术相比,本发明的有益效果是:通过驱动组件、控制组件、限位组件和变形组件等之间的配合,可以实现对口罩的稳定输送和接料,可使得口罩一侧固定而另一侧升高,使得口罩可以以一个近似平齐的状态移动至收料架上,进而使得口罩处于外面朝下内面朝上的状态完成接料码垛,既可以保证口罩的状态统一也保证口罩整体的清洁度。变形组件不仅可以实现对口罩的调节,还可以实现对接料架上口罩的吹动定位,配合接料架起到了对口罩左右定位的作用,提高了后期取放的便利性和整体工作效率,实用性更高,密封仓内的气压恒定,当推杆随着侧板向中间移动时,带动推板运动,此时竖杆在活塞块的带动下在隔板之间向下移动,压板随之向下移动压平口罩。

附图说明

28.下面结合附图和实施例对本发明进一步说明:

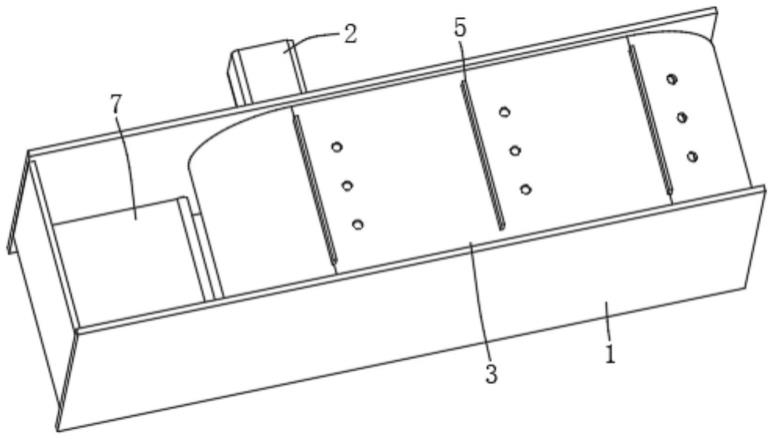

29.图1为本发明的整体结构立体图;

30.图2为本发明的工作台内部结构示意图;

31.图3为图2中a处结构放大图;

32.图4为本发明的第一拉绳和动板结构示意图;

33.图5为本发明的带轮和凸块结构示意图;

34.图6为本发明的第一齿轮和第二齿轮结构示意图;

35.图7为图6中b处结构放大图;

36.图8为本发明的滑槽和侧板结构示意图;

37.图9为图8中c处结构放大图;

38.图10为本发明实施例三的整体结构俯视图;

39.图11为本发明的压平装置的主要结构示意图;

40.图12为本发明的侧板互相接近时压平装置的结构示意图;

41.图13为本发明的密封仓的剖视图;

42.图14为本发明实施例五中侧板的侧视图;

43.图15为图14中d处结构放大图。

44.图中:1、工作台;2、驱动组件;3、输送带;4、控制组件;5、限位组件;6、变形组件;7、接料架;8、移动组件;201、支杆;202、带轮;203、电机;204、弧形齿条;301、通孔;302、容纳槽;303、平面;401、连杆;402、凸块;501、动板;502、短杆;601、分流盒;602、气囊;603、第一拉绳;701、长杆;702、第一齿轮;703、第二齿轮;704、滑槽;801、侧板;802、弹簧;803、第二拉

绳;9、压平装置;901、密封仓;902、压板;903、推杆;904、竖杆;905、竖槽;906、棘轮;907、绕绳轮;908、棘爪;909、开槽;9010、牵引绳;9011、推板;9012、隔板;9013、通气孔;9014、活塞块;9015、弹性件。

具体实施方式

45.实施例一:

46.请参阅图1至图2,本发明实施例提供一种自动化口罩生产设备,主要用于在输送口罩时使其内面朝上,该生产设备包括工作台1,工作台1的内部设置有用于输送口罩的输送带3、与输送带3左侧位置对应的接料架7以及驱动输送带3移动的驱动组件2,驱动组件2包括用于撑起输送带3且呈左右对称设置的两个带轮202,带轮202整体呈工字型设计(图2俯视),接料架7呈l形设计。

47.输送带3的外表面上设置有用于实现口罩在输送带3上限位的n个限位组件5,n个限位组件5将输送带3的外表面等分成n个平面303,限位组件5包括与输送带3呈活动设置的动板501,正常状态时动板501相对于输送带3呈垂直设计,当口罩在输送带3上移动时即位于相邻两个限位组件5的动板501中间。

48.输送带3的内壁上设置有用于控制动板501逆时针偏转的n个变形组件6;输送带3的表面贯穿开设有n组通孔301,每组通孔301与每个限位组件5上的动板501呈对应设置,且每组通孔301设置在每个平面303远离对应动板501的一侧,上方的平面303通孔301位于左侧位置,下方的平面303通孔301位于右侧位置。

49.左侧带轮202的环形凹陷处活动套设有与工作台1固定连接且与变形组件6位置对应的控制组件4,当输送带3带动变形组件6向控制组件4移动时,控制组件4对变形组件6进行挤压使其发生形变,进而控制动板501做逆时针偏转。

50.本实施例中输送带3为连续的环形带,限位组件5、变形组件6和平面303的数量均为六个,当然其也可以为五个或七个或八个等,但不能为一个;而一组通孔301的数量为三个。

51.请参阅图2至图5,在本实施例中,优选的:驱动组件2包括与工作台1呈转动配合的两个支杆201,两个带轮202分别固定套设在两个支杆201的外表面;左侧支杆201的后端延伸至工作台1的外部并传动连接有与工作台1固定连接的电机203,通过电机203带动支杆201和带轮202转动进而带动输送带3移动。

52.输送带3的表面贯穿开设有六个容纳槽302,容纳槽302的内部转动安装有与动板501和变形组件6均固定连接的短杆502,短杆502的外表面套设有扭簧(图中未示出),在扭簧的作用下,上方的短杆502带动动板501有逆时针偏转的趋势。

53.变形组件6包括与输送带3固定连接且罩住对应组通孔301的分流盒601,分流盒601呈u形长条设计将对应组的三个通孔301罩住,且其表面固定接通有气囊602,气囊602呈弹性设计受挤压后可自行复原,气囊602呈椭圆形设计且其顶部与输送带3的内壁贴合,气囊602的表面固定安装有与短杆502固定连接的第一拉绳603,当气囊602受挤压时可释放拉绳,使得动板501在扭簧和短杆502配合下逆时针转动。

54.控制组件4包括与工作台1内后壁固定连接的连杆401,连杆401远离工作台1的端部固定安装有活动套设在左侧带轮202上的凸块402,凸块402套设在带轮202上但不会随着

带轮202同步转动;在上述结构中,凸块402呈斜向接料架7上方设计(斜向左上方,图5视角),其由斜向左上方的大半径外缘和斜向右下方的小半径外缘连接组成。

55.使用时,口罩从输送带3的左侧移动至输送带3上,且位于相邻两个动板501的中间;启动电机203通过支杆201带动带轮202逆时针转动,带轮202通过输送带3配合动板501带动口罩向左侧移动,输送带3在移动时会带动分流盒601和气囊602同步移动,此时第一拉绳603不动,动板501保持与输送带3的垂直状态。

56.当气囊602移动至与凸块402的右上方接触时,受其挤压发生形变使得两侧宽度增大进而释放第一拉绳603,此时在扭簧的作用下,口罩右侧的短杆502和动板501逆时针转动,动板501逐渐靠向口罩的右侧;同时气囊602在挤压时通过分流盒601和通孔301向口罩的左侧排气。随着输送带3带动气囊602的逐渐右移,其与凸块402的大尺寸外缘的顶点接触,此时气囊602形变量达到最大使得两侧宽度转为最大,第一拉绳603的释放量和排气量也达到最大,此时在扭簧的作用下动板501配合输送带3的外表面将口罩的右侧夹住,而口罩的左侧在排气作用下上扬;随着输送带3带动气囊602的继续移动,气囊602沿凸块402逐渐复原拉动第一拉绳603(为了减少气囊602复原时对口罩的吸附作用,可以将气囊602的吸气口设计在远离对应通孔301的一侧,且配合单向阀将吸气和出气设置成单向式),使得动板501复位解除对口罩右侧的限位,此时口罩可以以外面朝下内面朝上的状态落到接料架7上。随着接料架7对口罩的持续接料,气囊602在凸块402的作用下的排气,还可以对接料架7上的口罩起到吹动定位的效果。

57.通过输送带3、动板501、气囊602和凸块402等结构的配合,可以实现对口罩的稳定输送和接料,在接料过程中可使得口罩一侧固定另一侧升高,使得口罩可以以一个近似平齐的状态移动至收料架7上,进而使得口罩处于外面朝下内面朝上的状态完成接料码垛,既可以保证口罩的状态统一也保证口罩整体的清洁度。气囊602不仅可以实现对口罩的调节,还可以实现对接料架7上口罩的吹动定位,即配合l形的接料架7和左侧的气囊602吹气,可以起到对口罩左右定位的作用,方便后期的取放,整体的实用性更高。

58.实施例二:

59.请参阅图1至图6,在实施例一的基础上,工作台1的后表面贯穿并转动安装有与接料架7固定连接的长杆701,用于实现接料架7在工作台1内的定位;长杆701的外表面套设有扭簧(图中未示出),在扭簧的作用下接料架7可保持水平状态,可保持与输送带3的合适间距,更好地完成每次接料;长杆701的后端固定安装有第一齿轮702,工作台1的后表面还转动安装有与第一齿轮702传动连接的第二齿轮703。

60.为了实现每次口罩从输送带3向接料架7上输送时,接料架7的逆时针偏转移动,在左侧支杆201的外表面固定安装有呈对称设置的两个弧形齿条204,弧形齿条204与第二齿轮703的位置对应,当弧形齿条204随着支杆201转动时可以通过第二齿轮703带动第一齿轮702逆时针转动。

61.请参阅图6至图7,在本实施例中,优选的:为了实现每次口罩输送与每次接料架7的同步偏转,将平面303的长度设计成等于带轮202周长的二分之一,两个弧形齿条204分别安装在支杆201(带轮202)对应的两个部分上,即带轮202转动半圈带动一个平面303移走完成一个口罩输送,带动一个弧形齿条204转动进而带动第一齿轮702转动一次。

62.使用时,启动电机203通过支杆201带动带轮202和弧形齿条204逆时针转动,带轮

202通过输送带3带动口罩、分流盒601和气囊602向左侧移动;当气囊602移动至与凸块402的右上方接触时,发生形变释放第一拉绳603并通过通孔301向口罩的左侧排气,此时动板501在扭簧和长杆701配合下逆时针转动,而弧形齿条204与第二齿轮703啮合传动,进而带动第一齿轮702逆时针转动,第一齿轮702通过长杆701带动接料架7同步移动,使得接料架7以长杆701为基点发生逆时针转动。随着输送带3带动气囊602的逐渐右移,气囊602形变量达到最大使得第一拉绳603的释放量和排气量也达到最大,最终使口罩以外面朝下内面朝上的状态落到接料架7上。

63.当一个口罩输送完毕后,弧形齿轮也已经与第二齿轮703分离,此时在扭簧的作用下,第一齿轮702、第二齿轮703、长杆701和接料架7自动复位,准备接收下一个口罩,并以此往复。

64.实施例一中,虽然通过气囊602的吹风配合接料架7起到了对口罩的左右定位作用,但是其定位效果仍有待提高,即口罩在接料架7上仍无法保证完全的左右对齐,存在一定的使用局限性。相比于实施例一,通过输送带3、接料架7、第一齿轮702和弧形齿条204等结构的配合,可以带动接料架7以长杆701为基点往复转动,在逆时针转动过程中口罩沿接料架7斜向左下方滑动,使得其左侧与接料架7相抵,配合通孔301的吹风可以实现口罩左右方向的完全对齐;在逆时针转动过程时,接料架7相对输送带3的上下高度增大,使得口罩可以更加顺利地完成输送,相对而言也增加了接料架7上单次可码垛的口罩数量,同时与长杆701的转动和气囊602的吹风联动起来,满足了实际使用中的更多需求。

65.实施例三:

66.请参阅图1至图6,在实施例二的基础上,接料架7的表面开设有两个呈左右对称的滑槽704,滑槽704沿工作台1呈左右并列分布,滑槽704的内部滑动安装有与工作台1固定连接的移动组件8,两个移动组件8在接料架7逆时针转动时,可沿着滑槽704向中间靠拢,对口罩进行前后定位。

67.请参阅图6至图10,在本实施例中,优选的:移动组件8包括与滑槽704呈前后滑动配合的侧板801,侧板801呈t形设计且不会从滑槽704内脱落,因此滑槽704和侧板801的底部可呈燕尾式设计;前方侧板801的后侧(后方侧板801的前侧)与工作台1的内后壁(内前壁)之间固定安装有第二拉绳803,第二拉绳803呈贯穿接料架7的后表面(前表面)设计,侧板801的表面与滑槽704的内壁之间固定安装有用于侧板801移动后复位的弹簧802。

68.使用时,启动电机203带动支杆201、带轮202和弧形齿条204逆时针转动,带轮202通过输送带3带动分流盒601和气囊602向左侧移动完成口罩输送,弧形齿条204配合第二齿轮703、第一齿轮702和长杆701等结构的配合,带动接料架7以长杆701为基点往复摆动一次,该部分的工作过程及有益效果与实施例二中相同,在此不重复赘述。当接料架7逆时针转动时,通过滑槽704带动两个侧板801同步移动,两个侧板801在对应的第二拉绳803的作用下,可沿着滑槽704向中间合拢并拉动第二弹簧802,在合拢过程中对接料架7上的口罩进行前后定位;当接料架7顺时针复位时,在弹簧802和第二拉绳803的作用下,两个侧板801自动沿着滑槽704向两侧分离,并以此往复。

69.实施例二中,虽然通过接料架7的转动配合气囊602吹风实现了口罩在左右方向的完全定位,但是其在接料架7上的前后定位仍无法保证,进而对后期的取放仍会造成影响,存在一定的使用局限性。相比于实施例二,通过侧板801、接料架7、第二拉绳803和工作台1

等结构的配合,当接料架7逆时针转动时可带动两个向中间合拢,对接料架7上的口罩进行前后方向的有效定位;当接料架7顺时针复位时可两个侧板801向两侧分离,不会影响后续口罩的输送,同时与接料架7的往复转动和工作台1的设置联动起来,适用性更强。

70.实施例四:

71.请参阅图1至图10,本发明实施例提供一种自动化口罩生产方法,该生产方法采用实施例一至三中的任意一个设备完成,因此也具备相应的有益效果。该方法包括以下步骤:第一步口罩从输送带3的左侧向输送带3动上移动并落入两个动板501的中间;第二步启动电机203通过支杆201和带轮202带动输送带3、气囊602和口罩向接料架7方向移动;第三步当气囊602移动至与凸块402接触时,带动口罩右侧的动板501逆时针转动对其进行固定,并通过分流盒601和通孔301对口罩左侧进行吹风使其上扬;第四步随着输送带3的继续移动,口罩呈内面朝上外面朝下的状态落到接料架7上,而气囊602与凸块402分离使得动板501解除对口罩右侧的限位,并以此往复。

72.实施例五:

73.参阅图11至图15,一种口罩生产用压平装置,其特征在于,包括接料架7、滑槽704、侧板801和压平装置9;所述滑槽704设置在所述接料架7的表面,所述侧板801设有两个,两个所述侧板801分别对称设置在所述接料架7的表面,所述接料架7与所述滑槽704滑动连接,所述压平装置9设置在两个所述侧板801的中间,所述侧板801互相接近时,所述压平装置9向下压平口罩,使得被堆叠的口罩中间的空隙被挤压,节约大量空间,使接料架一次性能容纳更多口罩,提高生产的效率。

74.优选地,所述压平装置9包括密封仓901、压板902、推杆903、竖杆904、推板9011、隔板9012、通气孔9013、活塞块9014和弹性件9015,所述推杆903设有两个,两个所述推杆903贯穿且滑动设置在所述密封仓901的两侧,所述推杆903位于所述密封仓901外侧的一端与所述侧板801相抵,所述推杆903位于所述密封仓901内侧的一端设有所述推板9011,所述推板9011与所述密封仓901的内壁密封且滑动连接,所述隔板9012设有两个,两个所述隔板9012固定设置在所述密封仓901内壁的中间位置,两个所述隔板9012的中间滑动设有所述活塞块9014,所述活塞块9014的下侧设有贯穿所述密封仓901的所述竖杆904,所述竖杆904的下侧固定设有所述压板902,所述隔板9013的上侧开设有所述通气孔9013,密封仓内的气压恒定,当推杆随着侧板向中间移动时,带动推板运动,此时竖杆在活塞块的带动下在隔板之间向下移动,压板随之向下移动压平口罩。

75.优选地,所述压平装置9还包括竖槽905、棘轮906、绕绳轮907、棘爪908、开槽909和牵引绳9010,所述侧板801上侧的中间位置开设有所述开槽909,所述开槽909内旋转连接有所述棘轮906,所述棘轮906的两侧固定连接有所述绕绳轮907,所述绕绳轮907与所述开槽的连接位置设有扭簧,所述棘爪908转动设置在所述开槽909的位置与所述棘轮906配合,所述绕绳轮907上绕接有所述牵引绳9010,所述牵引绳9010的端部与所述推杆903连接,所述竖槽905纵向开设于所侧板801的中间位置,所述推杆903的端部与所述竖槽905滑动连接,扭簧给到绕绳轮切向向上转动的力,与牵引绳连接的推杆的重力大于此力,又由于棘轮和棘爪的设置,绕绳轮不能切向向下转动,当口罩堆叠越来越多时,在压板向下压动时,口罩给到压板一个向上的力,此时扭簧的力大于推杆重力,带动绕绳轮向上转动至受力平衡,以此往复,推杆渐渐向上运动,以此容纳更多口罩,并使其压平。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1