一种填充式回弹鞋底及其制作工艺的制作方法

1.本发明涉及鞋底领域,具体的是一种填充式回弹鞋底及其制作工艺。

背景技术:

2.现有的鞋底一般采用注塑一体成型,回弹性均较差,如若通过改变材质来获得柔软性,便会让鞋垫的强度以及耐磨性能下降,因此需要一种兼顾耐磨性能以及柔软性鞋底。

技术实现要素:

3.本发明提供了一种填充式回弹鞋底及其制作工艺,其克服了背景技术中所描述的不足。

4.本发明解决其技术问题的所采用的技术方案是:一种填充式回弹鞋底,包括鞋底本体、回弹气囊本体,所述鞋底本体侧面设有一安装槽,所述回弹气囊本体卡设于安装槽内,所述回弹气囊本体与鞋底本体呈过盈配合,所述安装槽位于鞋底本体的鞋跟部;所述安装槽呈夹角状开口,所述回弹气囊本体具有相对应轮廓。

5.一较佳技术方案:所述回弹气囊本体下侧设有橡胶卡条,所述安装槽具有相对应的第二卡槽,所述橡胶卡条嵌入第二卡槽内,所述橡胶卡条朝向安装槽的开口端倾;所述回弹气囊本体上端设有多个凸条,所述安装槽上具有相对应的第一卡槽,所述第一卡槽延伸至安装槽的边沿,所述凸条嵌入第一卡槽内。

6.一较佳技术方案:所述回弹气囊本体的侧面设有一第三卡槽,所述第三卡槽分别延伸至回弹气囊本体的两侧,并且第三卡槽的末端均具有一定位槽,所述定位槽内径大于第三卡槽的内径。

7.一种基于上述的填充式回弹鞋底的制作工艺,包括用于制造所述鞋底的设备,所述设备包括成型模具、冷却池、传送提升机、安装件、卡板、工作平台,所述回弹气囊本体与工作平台分别设于冷却池的两侧,所述传送提升机一端设于冷却池内而另一端呈倾斜状向外延伸至工作平台的上方,所述安装件与卡板均安装在工作平台上,所述工作平台包括第一放置槽、架体、第二放置槽,所述第一放置槽与第二放置槽分别设于卡板的两侧,并且第一放置槽置于传送提升机延伸出冷却池的一侧的下方。

8.一较佳技术方案:所述第一放置槽与第二放置槽的表面均呈倾斜状,所述第一放置槽与第二放置槽较低的一端均靠近安装件设置。

9.一较佳技术方案:所述卡板上具有卡设鞋底前部的开口,所述开口朝向安装件设置。

10.一较佳技术方案:所述安装件包括装夹件、气缸,所述装夹件安装在气缸的输出轴上。

11.一较佳技术方案:所述装夹件包括弧形卡条、支撑板、凸起部,所述支撑板设于弧形卡条内,所述凸起部设于弧形卡条的内端两侧,所述支撑板呈倾斜状设置。

12.一较佳技术方案:所述弧形卡条内具有两个空腔,两个空腔分别靠近两侧的凸起部设置。

13.本技术方案与背景技术相比,它具有如下优点:本发明通过嵌入式的回弹气囊本体来提高鞋垫的柔软性回弹性,从而当改变鞋底材料而造成的耐磨性能下降的问题,并且可通过提高鞋底本体的材料的硬度来提高鞋底本体的耐磨性能,而为了不影响鞋底本体的回弹性,而将安装槽设置为夹角状开口,使鞋底本体的脚后跟处能够更容易产生形变,通过直接踩踏回弹气囊本体,使回弹气囊本体产生形变来获得较好的回弹性能。

附图说明

14.下面结合附图和实施例对本发明作进一步说明。

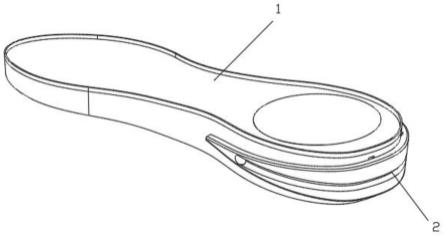

15.图1为实施例一的示意图。

16.图2为图1的正视图。

17.图3为实施例1的拆解示意图。

18.图4为图3的正视图。

19.图5为实施例二的示意图。

20.图6为安装件5的示意图。

21.图7为装夹件51的示意图。

22.图8为装夹件51的剖视示意图。

23.图中:鞋底本体1、安装槽11、第一卡槽111、第二卡槽112、回弹气囊本体2、第三卡槽21、橡胶卡条22、凸条23、冷却池3、传送提升机4、安装件5、装夹件51、弧形卡条511、支撑板512、凸起部513、气缸52、卡板6、工作平台7、第一放置槽71、架体72、第二放置槽73。

具体实施方式

24.实施例一如图1-4所示,一种填充式回弹鞋底,包括鞋底本体1、回弹气囊本体2,所述鞋底本体1侧面设有一安装槽11,所述回弹气囊本体2卡设于安装槽11内,所述回弹气囊本体2与鞋底本体1呈过盈配合,所述安装槽11位于鞋底本体1的鞋跟部;所述安装槽11呈夹角状开口,所述回弹气囊本体2具有相对应轮廓,相对于向右技术中的鞋垫,本实施例中的鞋底并不仅通过材料本身来达到柔软性,而是通过嵌入式的回弹气囊本体2来提高鞋垫的柔软性回弹性,从而解决如背景技术中提出的当改变鞋底材料而造成的耐磨性能下降的问题,并且本实施例中可通过提高鞋底本体1的材料的硬度来提高鞋底本体1的耐磨性能,而为了不影响鞋底本体1的回弹性,而将安装槽11设置为夹角状开口,使鞋底本体1的脚后跟处能够更容易产生形变,通过直接踩踏回弹气囊本体2,使回弹气囊本体2产生形变来获得较好的回弹性能,并且回弹气囊本体2采用tpu、pp等具有形变能力的材质制成。

25.进一步的,所述回弹气囊本体2下侧设有橡胶卡条22,所述安装槽11具有相对应的第二卡槽112,所述橡胶卡条22嵌入第二卡槽112内,所述橡胶卡条22朝向安装槽11的开口端倾;所述回弹气囊本体2上端设有多个凸条23,所述安装槽11上具有相对应的第一卡槽111,所述第一卡槽111延伸至安装槽11的边沿,所述凸条23嵌入第一卡槽111内,如此设置

的目的是为了当回弹气囊本体2嵌入安装槽11后,能够通过各自结构的相抵、镶嵌来形成对回弹气囊本体2的固定,并且通过凸条23来限制回弹气囊本体2的横向位移,同时通过橡胶卡条22来卡住回弹气囊本体2,使回弹气囊本体2不会从安装槽11中脱落。

26.更进一步的,所述回弹气囊本体2的侧面设有一第三卡槽21,所述第三卡槽21分别延伸至回弹气囊本体2的两侧,并且第三卡槽21的末端均具有一定位槽,所述定位槽内径大于第三卡槽21的内径,如此设置的目的是为了便于夹持回弹气囊本体2,当通过夹具夹持回弹气囊本体2,将回弹气囊本体2推入安装槽11内时,便可通过夹具卡在第三卡槽21上,形成对回弹气囊本体2的固定。

27.实施例二本实施例中提出了一种基于上述的填充式回弹鞋底的制作工艺,包括用于制造所述鞋底的设备,所述设备包括成型模具、冷却池3、传送提升机4、安装件5、卡板6、工作平台7,所述回弹气囊本体2与工作平台7分别设于冷却池3的两侧,所述传送提升机4一端设于冷却池3内而另一端呈倾斜状向外延伸至工作平台7的上方,所述安装件5与卡板6均安装在工作平台7上,所述工作平台7包括第一放置槽71、架体72、第二放置槽73,所述第一放置槽71与第二放置槽73分别设于卡板6的两侧,第一放置槽71用于放置鞋底本体1而第二放置槽73则用于放置回弹气囊本体2,并且第一放置槽71置于传送提升机4延伸出冷却池3的一侧的下方,如此设置的目的是为了通过传送提升机4向外传输置于冷却池3内冷却的鞋底,并且如图5所示的,冷却池3的两侧分别连接一连通管,其中一连通管外接水源供水,而另一连通管向外排水形成水循环。

28.为了便于操作人员拿取鞋底本体1以及回弹气囊本体2,所述第一放置槽71与第二放置槽73的表面均呈倾斜状,所述第一放置槽71与第二放置槽73较低的一端均靠近安装件5设置,使得被放置的鞋底本体1与回弹气囊本体2均可随倾斜表面朝向安装件5处滑动。

29.更进一步的,所述卡板6上具有卡设鞋底前部的开口,所述开口朝向安装件5设置,在使用时将鞋底本体1卡在开口处,将鞋底本体1的鞋跟部朝向安装件5设置,以便于对鞋底本体1形成固定,通过安装件5的推动再将回弹气囊本体2嵌入鞋底本体1内。

30.更进一步的,所述安装件5包括装夹件51、气缸52,所述装夹件51安装在气缸52的输出轴上,并且所述装夹件51包括弧形卡条511、支撑板512、凸起部513,所述支撑板512设于弧形卡条511内,所述凸起部513设于弧形卡条511的内端两侧,所述支撑板512呈倾斜状设置,在使用时可将回弹气囊本体2卡设在弧形卡条511上,通过气缸52的推动将回弹气囊本体2嵌入鞋底本体1内。

31.更进一步的,所述弧形卡条511内具有两个空腔,两个空腔分别靠近两侧的凸起部513设置,设置空腔的目的是为了让弧形卡条511的两端具有一定的形变能力,在将回弹气囊本体2卡设在装夹件51上时,可将凸起部513嵌入第三卡槽21两端的定位槽内,来形成对回弹气囊本体2的固定,避免回弹气囊本体2侧翻。

32.以下本实施例中工序的具体步骤:s1:将材料灌注入成型模具内,通过成型模具成型鞋底本体1,再将成型后的鞋底本体1倒入冷却池3内;s2:利用冷却池3内的水对鞋底本体1进行冷却,再通过传送提升机4将冷却后的鞋底本体1向上传送,直至排放至第一放置槽71内,再将制作完成的回弹气囊本体2放置在第

二放置槽73内;s3:使用者拾取鞋底本体1将鞋底本体1卡设在卡板6内,将鞋底本体1的鞋跟部朝向安装件5摆放,使用者在拿取回弹气囊本体2卡设在装夹件51,通过气缸52向外顶起装夹件51,将卡设在装夹件51上的回弹气囊本体2推入鞋底本体1的安装槽11内。

33.以上所述,仅为本发明较佳实施例而已,故不能依此限定本发明实 施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1