背扣及具有背扣的内衣的制作方法

1.本技术涉及女性内衣配件的领域,尤其是涉及一种背扣及具有背扣的内衣。

背景技术:

2.女性内衣通常设置有可拆卸的背扣,背扣由勾圈和勾扣结构组成,勾圈和勾扣分别设置于内衣的两条肩带端部,勾圈和钩扣之间可以切换扣接状态和脱离状态,以实现两条肩带之间的连接和分离,方便内衣的穿着。

3.相关技术中,如授权公告号为cn208064513u的实用新型专利,公开了一种新型高分子材料内衣背扣结构,背扣结构包括有勾圈部件和勾扣部件,勾圈部件采用高周波焊接工艺与内衣主体相连。但是,内衣的穿着需要勾圈部件和勾扣部件之间保持扣接状态,在长期使用的过程中,勾圈部件和内衣主体之间容易发生皱起脱开,影响了背扣的扣接稳定性和使用寿命。

技术实现要素:

4.为了提高背扣的扣接稳定性和使用寿命,本技术提供一种背扣及具有背扣的内衣。

5.第一方面,本技术提供的一种背扣,采用如下的技术方案:

6.一种背扣,包括:

7.扣接件,所述扣接件设置有连接部和固定部,所述连接部与所述扣接件之间设置有安装空间,所述固定部连接于所述连接部和所述扣接件之间;

8.夹层,用于固定所述扣接件,所述夹层设置有扣环部,所述扣环部穿设于所述安装空间,所述扣环部的内部设置有供所述连接部穿设的连接孔。

9.通过采用上述技术方案,连接部穿设于连接孔,使得连接部与夹层相对固定,扣接件通过固定部与连接部相对固定,以使扣接件整体与夹层相对固定。当扣接件处于扣接状态时,扣接件具有脱离夹层的趋势,此时扣接件通过连接部对扣环部具有力的作用,使得连接部与扣环部之间相互抵触,以使扣接件难以脱离夹层。由于扣接件的力直接作用于扣环部,扣环部的受力部位为穿设于安装空间的部分,而扣环部本身难以直接发生开裂,因此可以减少扣接件在长时间使用后发生脱离的风险,提高背扣的扣接稳定性和使用寿命。

10.可选的,所述扣环部包括穿设于所述安装空间的定位段和固定于所述夹层的固定段,所述定位段的两端分别连接于所述固定段和所述夹层,所述定位段呈弧形弯曲以形成所述连接孔。

11.通过采用上述技术方案,在加工生产时,可先使固定段、定位段依次穿设于安装空间,并弯折定位段以形成连接孔,然后再将固定段固定于夹层的表面,提高生产效率。

12.可选的,所述固定段和所述夹层分别一体成型于所述定位段的两端。

13.通过采用上述技术方案,固定段、定位段和夹层整体一体成型,提高生产效率。

14.可选的,所述固定段设置有贴合面,所述贴合面用于通过热贴合固定于所述夹层。

15.通过采用上述技术方案,在加工生产时,可将固定段抵压在夹层上,使贴合面对准夹层,然后再用过热贴合工艺使得贴合面固定在夹层上,使得固定段固定于夹层上。

16.可选的,包括底面层和顶面层,所述夹层固定于所述底面层和所述顶面层之间,所述顶面层设置有供所述扣接件穿设的穿孔,所述扣接件通过所述穿孔外露于所述顶面层。

17.通过采用上述技术方案,夹层固定于顶面层和底面层之间,底面层可以分担夹层在内衣穿戴状态时对人体的压力,提高内衣穿戴的舒适度,顶面层可以对夹层进行遮挡,减少夹层对背扣整体外观完整性的破坏。穿孔供扣接件外露于顶面层,以供扣接件与其他配件配合进行扣接。

18.可选的,所述固定段固定于所述夹层远离所述底面层的一面。

19.通过采用上述技术方案,减少在内衣穿戴状态时固定段对人体的压迫,提高内衣穿戴的舒适度。

20.可选的,所述夹层的数量至少为二,各个所述夹层间隔设置于所述底面层和所述顶面层之间。

21.通过采用上述技术方案,多个夹层可以提供多组扣接件,方便扣接位置的调节。

22.可选的,所述底面层设置有用于增大所述底面层硬度的加固部。

23.通过采用上述技术方案,增大底面层整体的厚度,减少在扣接状态下固定层对底面层造成的形变,提高内衣穿戴的舒适度。

24.可选的,所述夹层设置有多个所述扣环部,各个所述扣环部间隔分布,对应于同一所述夹层的各个扣接件能够同时处于扣接状态。

25.通过采用上述技术方案,多个扣接件可以同时进行扣接,提高背扣的扣接稳定性,并且单个夹层可以实现多个扣接件的固定,提高生产效率。

26.第二方面,本技术提供的一种内衣,采用如下的技术方案:

27.一种内衣,包括如上述任一技术方案的背扣。

附图说明

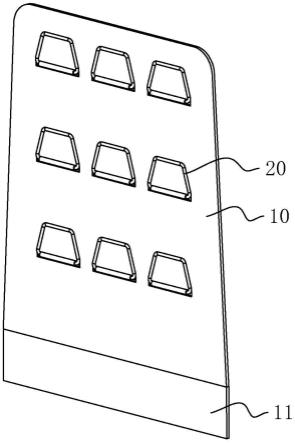

28.图1绘示本技术提供的实施例一的背扣的主视图。

29.图2绘示图1中的顶面层、夹层和底面层之间的爆炸图。

30.图3绘示图2中扣环部和扣接件的爆炸图。

31.图4绘示扣环部处于未弯折状态时的示意图。

32.图5绘示扣接件处于扣接状态时的示意图。

33.图6绘示底面层的剖面示意图。

34.图7绘示本技术提供的实施例二的背扣的主视图。

35.图8绘示本技术提供的内衣的主视图。

36.附图标记说明:

37.1、内衣主体;2、肩带;10、连接主体;11、开口端;20、扣接件;21、连接部;22、固定部;23、安装空间;30、顶面层;31、穿孔;40、夹层;50、底面层;51、底布部;52、加固部;53、网膜贴;60、扣环部;61、定位段;62、固定段;63、连接孔;64、贴合面。

具体实施方式

38.相关技术中,背扣结构包括勾圈部件,勾圈部件直接通过高周波焊接工艺或热贴合工艺焊接在内衣布料上,通过勾圈部件表面与内衣布料表面之间的焊接,使勾圈部件固定于在内衣布料。但是,当勾圈部分处于扣接状态时,勾圈部分受拉力的作用是撕扯内衣布料,在长期使用的过程中,勾圈部件和内衣布料之间的连接处容易发生皱起脱开,影响了背扣的扣接稳定性和使用寿命。

39.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.下面结合说明书附图1-8对本发明实施例作进一步详细描述。

41.本技术实施例公开一种背扣。

42.实施例一:

43.参照图1,背扣包括有连接主体10和扣接件20,其中,扣接件20固定于连接主体10上,连接主体10设置有开口端11,开口端11用于与内衣连接,扣接件20能够通过扣接方式配合内衣的穿着。

44.参照图2和图3,具体的,扣接件20为勾圈结构,用于配合勾扣结构进行扣接。扣接件20的两端分别固定设置有连接部21,连接部21远离扣接件20的一端固定设置有固定部22,固定部22与扣接件20之间留有距离形成安装空间23。在本实施例中,扣接件20整体呈圆杆状,在其他实施例中,扣接件20整体也可以呈弧形设置;固定部22的两端分别连接于两连接部21,使得扣接件20、固定部22和连接部21之间形成一个封闭的环状结构,其环内形成安装空间23,安装空间23可供连接主体10或扣勾结构穿过。为了提高生产效率,扣接件20、固定部22和连接部21整体采用注塑工艺一体成型。

45.参照图2,连接主体10包括有顶面层30、夹层40和底面层50,其中,夹层40固定于底面层50和底面层50之间,底面层50在内衣穿戴时为直接接触人体皮肤的一层,夹层40用于固定扣接件20,顶面层30用于对夹层40进行遮挡,保持背扣的外观完整性。

46.参照图3,夹层40远离开口端11的一端设置有用于连接扣接件20的扣环部60,扣环部60与扣接件20一一对应。扣环部60整体为环状结构,扣环部60包括有定位段61和固定段62,定位段61的其中一端连接于夹层40的端部,定位段61整体呈弧形弯曲,并且定位段61的另外一端连接于固定段62,固定段62固定连接于夹层40的表面,使得定位段61、固定段62和夹层40之间形成一个稳定且封闭的环状结构,环内部分形成连接孔63,即扣环部60的内部形成连接孔63。固定部22穿设于连接环,并且定位段61穿设于安装空间23,使得扣接件20固定于扣环部60。

47.参照图3,值得注意的是,在本技术实施例中,扣接件20与扣环部60之间的固定,指的是扣接件20与扣环部60难以发生相互脱离,实际上,固定部22可以在连接孔63内发生转动,使得扣接件20依然可以与扣环部60发生相对转动,但是固定部22难以完全脱离连接孔63,因为扣接件20难以完全脱离于扣环部60或夹层40。在本实施例中,固定部22的长度与定位段61的宽度相匹配,使得扣接件20的两连接部21分别设置于定位段61的两侧,以对定位段61具有限位作用,减少扣接件20发生的位置偏移。

48.参照图4,具体的,夹层40为布质材料,夹层40、固定段62和定位段61一体成型,固定段62和定位段61均由布质材料加工裁切形成。固定段62的一面设置为贴合面64,贴合面64用于通过热贴合固定于夹层40上。

49.参照图3和图4,在实际加工生产中,在形成扣环部60时,可先将固定段62和定位段61依次穿设过对应的扣接件20的安装空间23,然后将固定段62翻折,使得贴合面64朝向夹层40,并使定位段61围绕固定部22进行弯曲,然后再通过超声波烫压,将固定段62通过热贴合的方式固定在夹层40上。在本实施例中,采用热贴合技术可以达到加工效率高、不易于脱开起皱的效果,在其他实施例中,固定段62和夹层40之间的固定也可以采用车缝等布料连接方法。

50.参照图3和图5,在内衣穿戴时,扣接件20处于扣接状态,扣接件20具有脱离夹层40的趋势,此时扣接件20通过固定部22对扣环部60具有拉力,扣环部60的主要受力部位在定位段61,而由于定位段61本身难以直接发生开裂,因此,相较于相关技术中直接受力于焊接处的方案,本技术技术方案可以减少发生开脱起皱的风险,减少扣接件20在长时间使用后发生脱离的风险,提高背扣的扣接稳定性和使用寿命。

51.参照图3,在本实施例中,一个夹层40设置有多个扣环部60,以供多个扣接件20进行连接,多个扣接件20可同时进行扣接,提高扣接稳定性。同一个夹层40上的扣环部60数量优选为三,各个扣环部60之间间隔设置,令夹层40整体呈弓字形,在加工夹层40时可以同时裁切出多个扣环部60,提高加工效率。

52.参照图2,关于底面层50、顶面层30和夹层40之间的固定方式,可以采用热贴合,也可以采用车缝,在本实施例中,夹层40优选为通过热贴合的方式固定于底面层50,顶面层30盖设于底面层50和夹层40,且顶面层30通过热贴合的方式固定于底面层50和夹层40。在本实施例中,夹层40的数量设置有多个,多个夹层40可以提供多组扣接件20的安装位置,方便扣接位置的调节。在本实施例中,夹层40的数量优选为三。

53.参照图6,底面层50可以分担夹层40在内衣穿戴状态时对人体的压力,提高内衣穿戴的舒适度,底面层50整体由布质材料制成。在本实施例中,底面层50包括有相互固定的底布部51和加固部52,加固部52用于加强底面层50整体的厚度和硬度,减少在扣接状态下固定层对底面层50造成的形变。在本实施例中,底布部51和加固部52由一完整的布料对折形成,并且底布部51和加固部52之间设置有网膜贴53,底布部51、加固部52和网膜贴53通过加热固定。

54.参照图2,顶面层30可以对夹层40进行遮挡,减少夹层40对背扣整体外观完整性的破坏,顶面层30整体由布质材料制成,定位面通过激光打孔开设有多个穿孔31,各个穿孔31与各个扣接件20相对应,顶面层30遮盖夹层40,而扣接件20通过对应的穿孔31外露于顶面层30。在本实施例中,扣环部60也会外露于穿孔31,在其他实施例中,扣环部60也可以隐藏于穿孔31内,具体外露方式可根据穿孔31的大小而变化。

55.上述一种背扣的加工方法包括以下步骤:

56.s1、烫布;将预先准备裁切好的布料对折,并将对折的布料中间加入网膜贴53,再通过烫压,得到底面层50。

57.s2、切布;将预先准备好的布料进行裁切,得到夹层40和扣环部60。

58.s3、压布锁扣;将预先准备好的扣接件20固定于对应的扣环部60,其中,需要先使

固定段62和定位段61穿设于扣接件20,然后通过热贴合将固定段62固定在夹层40上,并将夹层40通脱热贴合固定在底面层50上。

59.s4、激光打孔;将预先准备好的布料进行激光打孔,得到顶面层30。

60.s5、套扣反烫;将顶面层30盖设于夹层40和底面层50上,并使各个扣接件20穿过对应的穿孔31。

61.s6、飞边;将顶面层30和底面层50对准重叠,然后通过超声波刀切边,并使顶面层30和底面层50粘合。

62.本技术实施例一种背扣的实施例一的实施原理为:连接部21穿设于连接孔63,使得连接部21与夹层40相对固定,扣接件20通过固定部22与连接部21相对固定,以使扣接件20整体与夹层40相对固定。当扣接件20处于扣接状态时,扣接件20具有脱离夹层40的趋势,此时扣接件20通过连接部21对扣环部60具有力的作用,使得连接部21与扣环部60之间相互抵触,以使扣接件20难以脱离夹层40。由于扣接件20的力直接作用于扣环部60,扣环部60的受力部位为穿设于安装空间23的部分,而扣环部60本身难以直接发生开裂,因此可以减少扣接件20在长时间使用后发生脱离的风险,提高背扣的扣接稳定性和使用寿命。

63.实施例二:

64.参照图7,本实施例与实施例一的不同之处在于:扣接件20为勾扣结构,扣接件20用于配合勾圈结构进行扣接。

65.本技术实施例一种背扣的实施例一的实施原理与实施例一的实施原理一直,在此不再赘述。

66.本技术实施例公开一种内衣。

67.参照图8,内衣包括有内衣主体1和背扣,内衣主体1设置有肩带2,背扣的连接主体10的开口端11固定于肩带2的端部,具体固定方式可以采用车缝或热贴合无缝工艺。

68.本技术实施例一种内衣的实施原理与上述背扣的实施原理一致,在此不再赘述。

69.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1