一种防护服生产用压胶设备的制作方法

1.本技术涉及防护服生产技术领域,尤其是涉及一种防护服生产用压胶设备。

背景技术:

2.防护服在裁剪、缝制后需要用压胶设备对防护服中的线迹、针孔 进行压胶密封,以避免灰尘或污染液通过线迹或针孔造成防护服的防护效果下降或丧失。

3.现有压胶设备包括机架,安装在机架上的上料组件、调节组件、挤压组件、热风枪和驱动热风枪摆动的液压缸,进行压胶工作时先将胶条放入上料组件并绕覆到挤压轮处,然后利用液压缸驱动热风枪的枪嘴移动到挤压组件处对胶带加热并配合挤压组件将热封胶带完美地粘合在防护服的缝口上。

4.在进行压胶工作时热风枪的温度较高,而热风枪只有在压胶条时才会摆动到压轮处,所以需要设置防护装置以避免操作人员直接触碰到热风枪,但是现有的压胶设备一般仅简单在热风枪外部安装一个金属网罩来进行防护工作,但是由于随着压胶工作的长时间进行,金属网罩也会逐渐吸热发烫,工作人员如果触碰到吸热后的金属网罩仍然引起皮肤不适,甚至烫到工作人员,影响生产工作。

技术实现要素:

5.针对现有技术存在的不足,本技术提供的一种防护服生产用压胶设备,通过在热风枪外部设置防护结构,利用双层防护罩增加了对热量的阻隔能力,此外在内壳外壁和内壁以及外壳内壁固接的陶瓷棉降低了热量在防护结构上的传导能力,保证了防护结构表层的凉爽性,有效避免了因防护结构外壳吸热引起工作人员皮肤不适或者烫伤问题,提高了生产稳定性。

6.本技术的上述申请目的是通过以下技术方案得以实现的:

7.一种防护服生产用压胶设备,包括机架、安装在机架上的上料组件、调节组件、挤压组件、热风枪和驱动热风枪摆动的液压缸,其特征在于:所述热风枪外部设有防护结构,所述防护结构包括连接架和与连接架固定连接的双层防护罩,所述双层防护罩包括u形顶板,所述u形顶板底端固接有内壳和外壳,所述内壳位于外壳内,所述内壳包括前内挡板、后内挡板和固接在前内挡板和后内挡板之间的内侧挡板,所述外壳包括前外挡板和固接在前外挡板侧面的外侧挡板,所述内壳开设有均匀风孔,所述内壳外壁和内壁以及所述外壳内壁均固接有一直层陶瓷棉。

8.可选的,所述前外挡板和前内挡板之间安装有微型风机。

9.可选的,所述外侧挡板外部具有多个散热脊。

10.可选的,所述散热脊外表面为弧面。

11.可选的,还包括处理器和温度传感器,所述温度传感器安装在前外挡板内壁,所述处理器与微型风机电性连接,所述温度传感器与处理器信号连接。

12.可选的,所述前外挡板正面具有均匀半球形凸起。

13.可选的,所述u形顶板与连接架以及连接架与机架均是采用螺栓连接。

14.可选的,所述前内挡板与内侧挡板以及后内挡板与内侧挡板均是采用焊接进行连接。

15.可选的,所述机架上设有两个照明结构。

16.综上所述,本技术包括以下至少一种有益技术效果:

17.1.通过在热风枪外部设置防护结构,利用双层防护罩增加了对热量的阻隔能力,此外在内壳外壁和内壁以及外壳内壁固接的陶瓷棉降低了热量在防护结构上的传导能力,保证了防护结构表层的凉爽性,有效避免了因防护结构外壳吸热引起工作人员皮肤不适或者烫伤问题,提高了生产稳定性。

18.2.通过温度传感器可以采集到防护结构内部的温度,并将温度传递给处理器,当防护结构内的温度低时,可以通过处理器控制微型风机电路断开,进而节省电量,当温度逐渐升高时,通过处理器控制微型风机电路闭合,则微型风机运行,加快热量排出到防护结构后方,整体上节约了电量使用,提高了压胶设备使用的节能性。

附图说明

19.图1是本技术实施例整体结构示意图;

20.图2是图1中a处放大示意图;

21.图3是本技术实施例防护结构整体示意图;

22.图4是本技术实施例防护结构爆炸示意图。

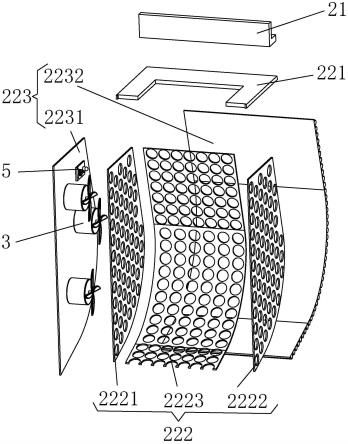

23.附图标记:1、机架;11、上料组件;12、调节组件;13、挤压组件;14、热风枪;15、液压缸;2、防护结构;21、连接架;22、双层防护罩;221、u形顶板;222、内壳;2221、前内挡板;2222、后内挡板;2223、内侧挡板;223、外壳;2231、前外挡板;2232、外侧挡板;3、微型风机;4、散热脊;5、温度传感器;6、半球形凸起;7、螺栓;8、照明灯。

具体实施方式

24.以下结合附图对本技术作进一步详细说明。

25.为了更加清楚的理解本技术实施例中展示的技术方案,首先对现有的防护服生产用压胶设备的进行介绍,现有的防护服生产用压胶设备仅是在热风枪外部设置一层金属网壳来防止工作人员在进行压胶条工作时直接触碰到热风枪的枪杆引起烫伤,但是由于热风枪的热量会一直向外辅助蔓延,所以金属网壳在长时间受热后也会变热甚至发烫,工作人员触碰后依然会引起皮肤不适甚至烫伤,此外金属网壳不能有效进行温度阻隔,及时工作人员不触碰金属网科,热空气也会透过网孔蔓延至工作人员的手部皮肤,容易使工作人员手心出汗,影响工作。

26.参照图1-图4,为本技术实施例公开的一种防护服生产用压胶设备,包括机架1、安装在机架1上的上料组件11、调节组件12、挤压组件13、热风枪14和驱动热风枪14摆动的液压缸15,上料组件11主要用于胶条的输送,胶条输送到挤压组件13后,通过调节组件12控制液压缸15伸缩,以使热风枪14摆动,当热风枪14枪嘴摆动到挤压组件13后便对胶条进行加热,使胶条粘接到防护服的线缝处,在热风枪14外部设有防护结构2,防护结构2包括了连接架21和与连接架21固定连接的双层防护罩22,双层防护罩22包括和连接架21相连接的u形

顶板221,在u形顶板221底端固接有内壳222和外壳223,内壳222位于外壳223内,内壳222包括前内挡板2221、后内挡板2222和固接在前内挡板2221和后内挡板2222之间的内侧挡板2223,外壳223包括前外挡板2231和固接在前外挡板2231侧面的外侧挡板2232,在内壳222上开设有均匀风孔,在内壳222外壁和内壁以及外壳223内壁均固接有一直层陶瓷棉。

27.下面结合具体使用场景进一步的介绍,在进行压胶工作时,热风枪14的枪杆会受热并将热量散发到外部,双层防护罩22增加了外壳223,在内壳222进行一次温度阻挡后外壳223形成温度的二次阻隔,同时也增加了工作人员皮肤与风枪的距离,如此外壳223的表层温度会相对单层金属防护网罩的表层温度偏低,此外在外壳223内壁和内壳222内壁和外壁固定的一层陶瓷棉能够降低导热,保证热量更少的被防护结构2的双层防护罩22吸收,如此热量会在向防护结构2后方蔓延辐射过程中不断散失掉,整体上降低了防护结构2的表层温度,提高了工作人员的工作环境舒适度,保证了防护服生产的稳定性。

28.总之,通过在热风枪14外部设置防护结构2,利用双层防护罩22增加了对热量的阻隔能力,此外在内壳222外壁和内壁以及外壳223内壁固接的陶瓷棉降低了热量在防护结构2上的传导能力,保证了防护结构2表层的凉爽性,有效避免了因防护结构2外壳223吸热引起工作人员皮肤不适或者烫伤问题,提高了生产稳定性。

29.参照图4,作为申请实施例的一种具体实施方式,在前外挡板2231和前内挡板2221之间安装有微型风机3。

30.结合具体使用场景,通过设置微型风机3能够使防护结构2之间的热量快速扩散至防护结构2后方,减小了热量在防护结构2内停留的时间,进而降低了热量的聚集,能够有效减弱防护结构2的表层温度,而安装三个微型风机3能够加大风量,进一步提高了防护结构2内热量排散的效率,进而有效保障了工作人员的工作环境舒适度。

31.参照图2和图3,作为申请实施例的一种具体实施方式,在外侧挡板2232外部具有多个散热脊4。

32.结合具体使用场景,利用散热脊4结构既能够增加外侧挡板2232的散热面积,进而使得传递到外侧挡板2232的热量更为分散,进而增加了外侧挡板2232的热量散失效率,此外通过散热脊4也降低了工作人员的皮肤与外侧挡板2232的接触面积,进一步降低了防护人员被烫概率和程度,提高了压胶设备使用的稳定性,也保证了防护服的生产稳定性。

33.继续参照图2和图3,作为申请实施例的一种具体实施方式,散热脊4外表面采用的是弧面。

34.结合具体使用场景,将采用外表面为弧面的散热脊4既能进一步减少工作人员与防护结构2的皮肤接触面积进而保证了工作人员的正常工作,此外如果散热脊4为棱边或尖端状可能会出现热量聚集问题,而采用弧面结构的散热脊4也可避免这种问题,整体上将散热脊4的表面采用弧面能够进一步提高防护效果,不会影响到工作人员的工作,一定程度上保证了生产稳定性。

35.参照图4,作为申请实施例的一种具体实施方式,还包括处理器和温度传感器5,温度传感器5安装在前外挡板2231内壁,处理器与微型风机3电性连接,温度传感器5与处理器信号连接。

36.结合具体使用场景,通过温度传感器5可以采集到防护结构2内部的温度,并将温度传递给处理器,当防护结构2内的温度低时,可以通过处理器控制微型风机3电路断开,进

而节省电量,当温度逐渐升高时,通过处理器控制微型风机3电路闭合,则微型风机3运行,加快热量排出到防护结构2后方,整体上节约了电量使用,提高了压胶设备使用的节能性。

37.参照图2,作为申请实施例的一种具体实施方式,在前外挡板2231正面具有均匀半球形凸起6。

38.结合具体使用场景,通过在前外挡板2231正面设置均匀半球形凸起6,能够增加前外挡板2231的散热面积,同时也减少了工作人员在前外挡板2231处的皮肤接触面积,进而在前外挡板2231处有效散热,避免工作人员皮肤不适,提高了工作环境舒适度。

39.参照图1和图2,作为申请实施例的一种具体实施方式,u形顶板221与连接架21以及连接架21与机架1均是采用螺栓7连接。

40.结合具体使用场景,通过螺栓7连接能够便于u形顶板221与连接架21以及连接架21与机架1之间的装配,提高了防护结构2装配的便捷性,此外,也能便于后期对防护结构2进行拆卸清洗,提高了压胶设备的使用便捷性。

41.作为申请实施例的一种具体实施方式,前内挡板2221与内侧挡板2223以及后内挡板2222与内侧挡板2223均是采用焊接进行连接。

42.结合具体使用场景,通过焊接来将前内挡板2221、后内挡板2222以及内侧挡板2223进行连接,进而形成内壳222,这样能够保证内壳222的整体连接强度,一定程度上提高了防护结构2的使用稳定性,进一步保证了压胶设备使用稳定性和可靠性。

43.参照图1,作为申请实施例的一种具体实施方式,在机架1上设有照明灯8。

44.结合具体使用场景,通过设置照明灯8保证压胶设备在生产环境亮度较低时通过照明灯8可使压胶工作的环境亮度提高,保证压胶工作的连续性和持久性,提高了生产效率。

45.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1