一种金属外观件的加工装置的制作方法

1.本技术涉及金属外观件技术领域,尤其是涉及一种金属外观件的加工装置。

背景技术:

2.金属外观件包括金属徽章、金属肩章和金属胸章等,金属外观件多用于装饰。金属外观件是由复合金属生产加工而成,复合金属是指在一层金属上覆以另外一种金属,如在金属表面覆钛合金,可以使金属的防腐性能、抗磨损能力均有所提高,进而使得其生产加工的金属外观件具有抗磨损、耐腐蚀的性能。

3.相关技术中,金属胸章包括金属板和连接扣,连接扣和金属板一体成型。金属胸章与服装等物品组装连接时,需要将连接扣穿过服装并折弯变形,实现金属胸章的安装。

4.针对上述中的相关技术,发明人认为存在有如下缺陷:金属胸章安装连接时,需要将连接扣折弯,使得连接扣与金属板的连接处产生塑性变形,极易对金属胸章造成损伤,导致金属胸章损坏,缩短其使用寿命。

技术实现要素:

5.为了改善上述问题,本技术提供一种金属外观件的加工装置。

6.本技术提供的一种金属外观件的加工装置采用如下的技术方案:

7.一种金属外观件,包括胸章本体,所述胸章本体包括装饰板和连接环,所述连接环由金属丝制成,所述连接环与装饰板固定连接。

8.通过采用上述技术方案,连接环与装饰板固定连接,当需要将胸章本体与其他物品进行连接组装时,可通过将连接环与其他物品进行连接,进而实现胸章本体与其他物品之间的连接,减小了对装饰板的损伤,进而提高胸章本体的使用寿命。

9.优选的,包括前述的胸章本体,还包括出料器、放置台、冲压组件和加工组件,所述出料器用于传送金属丝,所述放置台用于放置装饰板,所述冲压组件用于使金属丝加工成型为连接环,所述加工组件用于使装饰板与连接环连接。

10.通过采用上述技术方案,金属丝成型为连接环的加工过程无需人工操作,提高了连接环生产的自动化,同时加工组件可实现装饰板与连接环的自动加工连接,进一步提高整个加工装置的自动化,减少人工参与加工环节,进而提高生产效率。

11.优选的,所述出料器上设有出料杆,所述出料杆上同轴开设有出料通孔,所述金属丝沿出料通孔移动。

12.通过采用上述技术方案,金属丝沿出料通孔移动,出料通孔的孔壁对金属丝进行限位,提高金属丝移动路径的稳定性。

13.优选的,所述出料器上连接有滑移架,所述滑移架的长度方向与出料方向一致,所述冲压组件包括冲压台和移动块,所述冲压台上滑移连接有变形模块,所述变形模块沿重力方向移动,所述滑移架上开设有供移动块移动的滑移槽,所述移动块上开设变形模槽,所述变形模槽供变形模块伸入。

14.通过采用上述技术方案,金属丝沿出料杆移动至冲压台与移动块之间,变形模块向上移动并带动金属丝伸入变形模槽内,变形模块与变形模槽配合,将金属丝折弯成型为连接环。

15.优选的,所述移动块内转动连接有第一挂接件和第二挂接件,所述第一挂接件和第二挂接件镜像设置且相互接触,所述第一挂接件和第二挂接件均包括挂接部,所述挂接部与连接环相抵。

16.通过采用上述技术方案,变形模块向上移动,将相互接触的第一挂接件和第二挂接件分离,分离后,金属丝顺势与变形模块继续同步向上移动,移动至与变形模槽的槽底相抵时停止;变形模块反向移动,此时连接环与挂接部抵接,挂接部对连接环进行支撑。

17.优选的,所述移动块内还设有连接组件,所述连接组件包括移动杆、第一调节杆和第二调节杆,所述第一调节杆与第一挂接件铰接,所述第二调节杆与第二挂接件铰接,所述第一调节杆和第二调节杆均铰接于移动杆的同一端,所述移动杆的移动方向与变形模块的移动方向一致。

18.通过采用上述技术方案,需要将连接环从挂接部取下时,由于第一调节杆和第二调节杆均与移动杆铰接,驱动移动杆向下移动,第一调节杆和第二调节杆同步驱动第一挂接件和第二挂接件相互分离,进而使得两个挂接部相互分离,为连接环让出移动空间。

19.优选的,所述加工组件包括加工块和切割刀具,所述移动块上设有移动板,所述移动板上沿垂直于滑移槽的长度方向开设有移动槽,所述移动槽供加工块移动,所述切割刀具设于加工块上,所述切割刀具用于使金属丝与成型后的连接环分离。

20.通过采用上述技术方案,加工块沿移动槽靠近移动块移动,带动切割刀具朝向金属丝移动,对金属丝进行切割,实现连接环与金属丝的分离,便于挂接件携带连接环朝向冲压台移动,为后续连接环与装饰板连接提供便利。

21.优选的,所述加工组件还包括钎料加工件,所述加工块上滑移连接有滑动块,所述滑动块的滑动方向与移动块的移动方向平行,所述钎料加工件和切割刀具均与滑动块固定连接。

22.通过采用上述技术方案,移动块携带加工块和滑动块同步移动,滑动块带动钎料加工件同步移动至放置台上,而后滑动块移动使钎料加工件与连接环的位置在水平方向对齐,再使加工块朝向移动块移动,钎料加工件与连接环和装饰板接触,便于连接环与装饰板之间进行钎焊加工。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过连接环的设置,连接环与装饰板固定连接,当需要将胸章本体与其他物品进行连接组装时,可通过将连接环与其他物品进行连接,进而实现胸章本体与其他物品之间的连接,减小了对装饰板的损伤,进而提高胸章本体的使用寿命;

25.2.通过冲压组件和加工组件的设置,金属丝成型为连接环的加工过程无需人工操作,提高了连接环生产的自动化,同时加工组件可实现装饰板与连接环的自动加工连接,进一步提高整个加工装置的自动化,减少人工参与加工环节,进而提高生产效率。

附图说明

26.图1是本技术实施例中用于体现胸章本体的结构示意图。

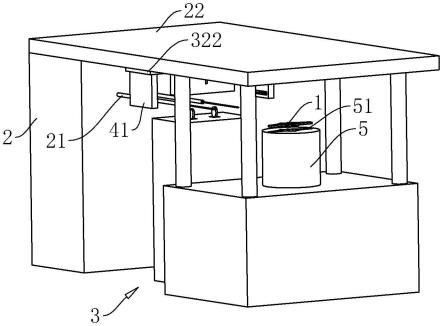

27.图2图2本技术实施例中用于体现加工装置的整体结构示意图。

28.图3是本技术实施例中用于体现冲压组件与滑移架之间位置关系示意图。

29.图4是本技术实施例中用于体现移动块、加工块和滑动块之间的位置关系、连接关系示意图。

30.图5是图3中a部的局部放大图。

31.附图标记说明:1、胸章本体;11、装饰板;12、连接环;2、出料器;21、出料杆;211、出料通孔;22、滑移架;221、滑移槽;3、冲压组件;31、冲压台;311、变形模块;32、移动块;321、变形模槽;322、移动板;3221、移动槽;3222、移动电机;3223、移动丝杆;33、第一挂接件;34、第二挂接件;341、转动部;342、挂接部;35、按压槽;4、加工组件;41、加工块;411、滑动电机;412、滑动槽;413、滑动螺杆;414、滑动块;4141、切割刀具;4142、钎料加工件;5、放置台;51、放置槽;6、连接组件;61、第一调节杆;62、第二调节杆;63、移动杆;7、连接杆;8、按压板;9、金属丝。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.本技术实施例公开一种金属外观件,如图1所示,包括胸章本体1,胸章本体1包括装饰板11和连接环12,连接环12由金属丝9制成,连接环12与装饰板11固定连接。当需要将胸章本体1与其他物品进行连接组装时,可通过将连接环12与其他物品进行连接,进而实现胸章本体1与其他物品之间的连接,减小了对装饰板11本身造成的损伤,进而提高胸章本体1的使用寿命。

34.本技术实施例还公开一种金属外观件的加工装置,如图2和3所示,包括冲压组件3和加工组件4,冲压组件3将金属丝9冲压成型为环状,加工组件4用于将金属丝9与冲压成型后的连接环12进行切割,以及连接环12与装饰板11的钎焊连接。

35.如图2和3所示,还包括出料器2,出料器2上固定连接有出料杆21,出料杆21沿自身长度方向开设有出料通孔211,金属丝9沿出料杆21移动,金属丝9缓慢放出,出料通孔211的孔壁对金属丝9的移动路径进行限位。

36.如图3和4所示,冲压组件3包括冲压台31和移动块32,冲压台31设于出料器2出料方向的一侧,冲压台31上滑移连接有变形模块311,冲压台31内置有驱动变形模块311相对冲压台31沿重力方向移动的驱动源(图中未示出)。出料器2上固定连接有滑移架22,滑移架22朝向出料杆21的一侧开设有滑移槽221,滑移架22内固定连接有滑移电机(图中未示出),滑移电机驱动移动块32沿滑移槽221往复移动。移动块32内开设有供变形模块311伸入的变形模槽321,且变形模槽321的槽底形状轮廓与变形模块311的顶部的形状一致。

37.如图4和5所示,移动块32内转动连接有第一挂接件33和第二挂接件34,第一挂接件33和第二挂接件34镜像设置且分别位于变形模槽321的相对两个槽壁内,第一挂接件33和第二挂接件34均包括转动部341和挂接部342,转动部341在自然状态下与变形模槽321的槽底相抵,两个挂接部342相互接触。挂接部342纵截面形状为弧形,便于对连接环12形成支撑。

38.金属丝9沿出料通孔211移动,移动至冲压台31上方时,变形模块311向上移动,带动金属丝9朝向变形模槽321的槽底移动,变形模块311与变形模槽321相互配合,使得金属

丝9冲压成型为环状。

39.如图3和4所示,加工组件4包括加工块41、滑动块414、切割刀具4141和钎料加工件4142,移动块32上固定连接有移动板322,移动板322上沿垂直于滑移槽221的长度方向开设有移动槽3221,移动板322上固定连接有移动电机3222,移动电机3222的输出轴上固定连接有移动丝杆3223,加工块41与移动丝杆3223螺纹连接,且加工块41沿移动槽3221移动。加工块41上开设有滑动槽412,滑动槽412的长度方向与滑移槽221的长度方向一致,加工块41上还固定连接有滑动电机411,滑动电机411的输出轴固定连接有滑动螺杆413,滑动块414与滑动螺杆413螺纹连接,且滑动块414沿滑动槽412往复移动。切割刀具4141和钎料加工件4142均固定连接于滑动块414的同一侧。滑动电机411驱动滑动块414移动,实现切割刀具4141或钎料加工件4142与金属丝9冲压位置在水平方向上对齐。

40.当变形模块311推动金属丝9朝向变形模槽321移动,使得金属丝9成型为连接环12。而后滑动电机411驱动滑动块414移动,移动至切割刀具4141与连接环12在水平方向上对齐;再启动移动电机3222,移动电机3222驱动加工块41携带切割刀具4141朝向连接环12移动,切割刀具4141对金属丝9和连接环12进行切割分离,分离后的连接环12与挂接部342相抵。

41.如图2所示,还包括放置台5,放置台5上开设有放置槽51,放置槽51的外轮廓与胸章本体1的外轮廓一致。将胸章本体1放置于放置槽51内,放置槽51的槽壁对胸章本体1进行限位,提高加工时的位置准确性。连接环12与金属丝9分离后,移动块32携带连接环12沿滑移槽221移动置放置台5上方。而后滑动电机411驱动滑动块414移动,移动至钎料加工件4142与连接环12在水平方向上对齐;再启动移动电机3222,移动电机3222驱动加工块41携带钎料加工件4142朝向连接环12移动,钎料加工件4142与连接环12和装饰板11均接触,再将连接环12与装饰板11进行钎焊连接。

42.如图4和5所示,移动块32内还设有连接组件6,连接组件6包括移动杆63、第一调节杆61和第二调节杆62,第一调节杆61与第一挂接件33的转动部341铰接,第二调节杆62与第二挂接件34的转动部341铰接,第一调节杆61和第二调节杆62均铰接于移动杆63的同一端,移动杆63的长度方向与变形模块311的移动方向一致。本实施例中,出料杆21设有两个,连接组件6设有两组。移动块32内还设有连接杆7和按压板8,连接杆7的长度方向垂直于移动杆63,且两个移动杆63分别固定连接于连接杆7的相对两端,按压板8固定连接于连接杆7的中部。移动块32上开设有供按压板8放置并移动的按压槽35。

43.连接环12与装饰板11钎焊连接后,操作工人按压按压板8,按压板8带动连接杆7向下移动,连接杆7同步带动两个移动杆63向下移动,进而驱动第一调节杆61和第二调节杆62转动,第一调节杆61和第二调节杆62转动驱动第一挂接件33和第二挂接件34相互分离,使得连接环12与挂接部342分离。

44.本技术实施例一种金属外观件的加工装置的实施原理为:

45.金属丝9沿出料杆21上的出料通孔211缓慢移出,移动至冲压台31上方时,变形模块311推动金属丝9朝向变形模槽321的槽底移动,对金属丝9进行冲压,使其成型为连接环12。再切割刀具4141移动对成型后的连接环12和金属丝9进行切割分离,分离后的连接环12与挂接部342相抵,第一挂接件33和第二挂接件34对连接环12进行限位。

46.而后移动块32携带连接环12继续沿滑移槽221移动,移动至放置台5上方,装饰板

11放置于放置槽51内,钎料加工件4142移动并与连接环12接触,对连接环12和装饰板11进行钎焊加工连接。

47.连接完成后,操作工人仅需按压按压板8,驱动第一挂接件33和第二挂接件34相对分离,使得挂接部342与连接环12解除抵接。移动块32反向移动,继续进行下一个加工循环,如此往复。整个加工过程中大大减少人工操作的环节,提高了生产加工的自动化以及流畅程度,进而提高加工效率。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1