一种鞋底加工装置及其使用方法与流程

本发明涉及制鞋,具体为一种鞋底加工装置及其使用方法。

背景技术:

1、鞋底是鞋非常重要的一部分,且结构复杂,一般来说,鞋底包括外底和中底,外底要具有良好的耐磨性、防滑性和防水性等等,通过在鞋底加工沟槽,不仅能够有效提高防滑作用,还能减少水和中底的接触,从而提高防水性,但是现有的鞋底沟槽加工装置为人工操作完成,不仅效率低,且容易产生加工偏差。

技术实现思路

1、本发明解决的技术问题在于克服现有技术的缺陷,提供一种鞋底加工装置及其使用方法。

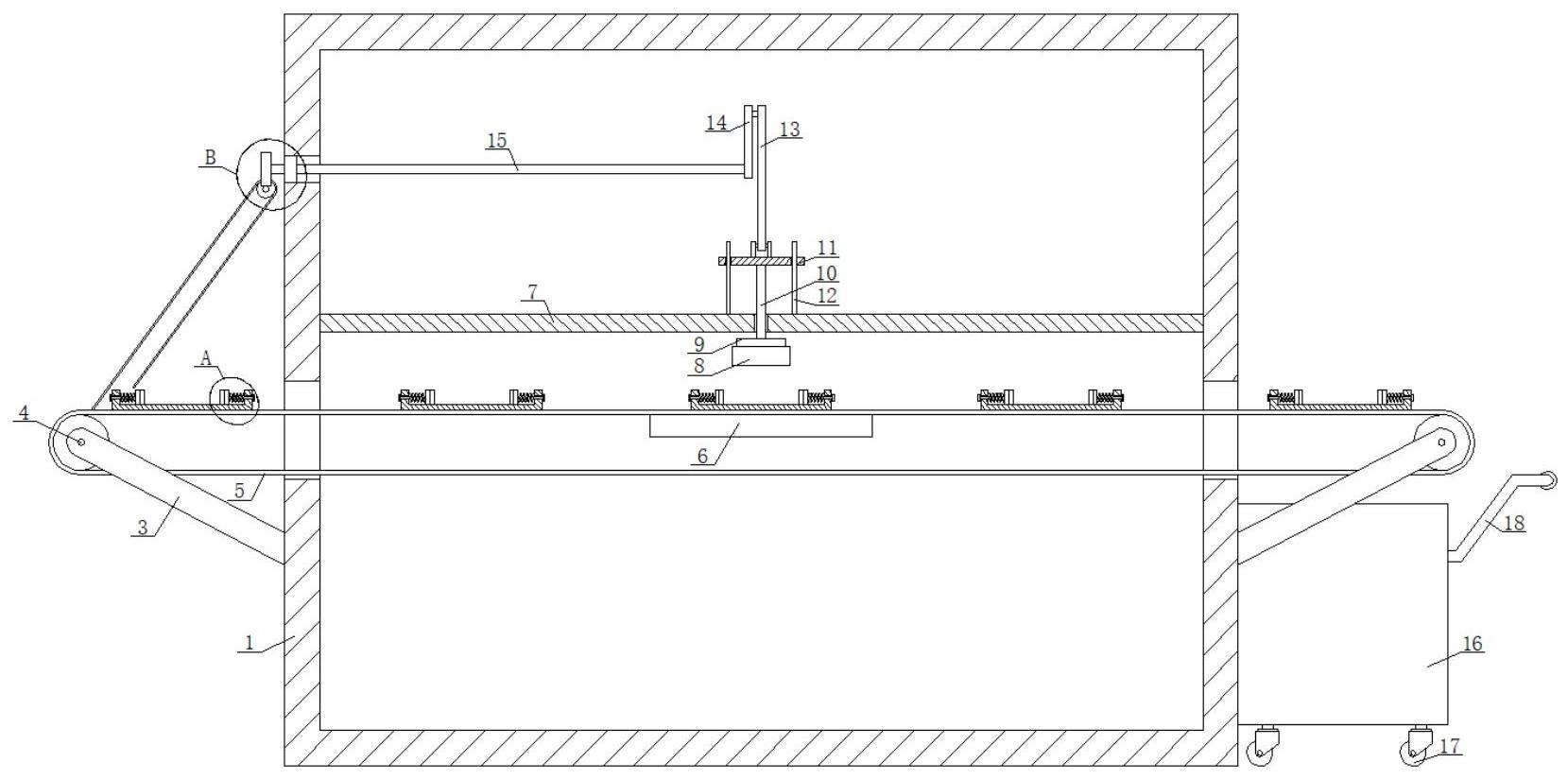

2、为实现上述目的,本发明提供如下技术方案:一种鞋底加工装置及其使用方法,包括箱体,所述箱体的左右两侧均开设有开口,且所述开口内腔贯穿设有传送带,所述箱体的左右两侧均设有滚轴,且两个所述滚轴之间通过传送带传动连接,两个所述滚轴的前后两侧均设有支撑板,且所述支撑板与箱体的外侧壁固定连接,位于后侧的两个所述支撑板上均固定连接有第一轴承,两个所述滚轴的内腔均贯穿设有转轴,且所述转轴的前端与相邻的支撑板转动连接,两个所述转轴的后端分别贯穿相邻第一轴承内腔,所述箱体的左侧靠近后侧处固定连接有托板,且所述托板的顶部靠近左侧处固定安装有传动电机,所述传动电机的动力端与相邻的转轴后端固定连接,所述传送带的表面均匀固定连接有若干个u形板,且所述u形板的内腔设有夹持机构,所述箱体的内腔左右两侧靠近顶部处均固定连接有横板,且所述横板的底部中间位置处设有加热装置,所述加热装置的底部设置有刻印模具,且所述加热装置的顶部设有往复升降机构,所述箱体的左前侧处固定连接有储料槽,且所述储料槽的前后两侧底部处均开设有矩形开槽,位于前侧的所述矩形开槽内腔设有上料机构,所述箱体的右前侧处设有下料机构。

3、优选的,所述夹持机构包括两个夹板,且两个所述夹板分别贴合设置于u形板的内腔底部靠近左右两侧处,所述u形板的左右两侧均开设有两个穿孔,且两个所述穿孔为前后设置,若干个所述穿孔内腔均贯穿设有t形杆,且所述t形杆t形结构较长的一端与相邻的夹板固定连接,若干个所述t形杆的外侧均套设有弹簧,且所述弹簧的两端分别与夹板和u形板的内侧壁固定连接。

4、优选的,所述往复升降机构包括方杆,且所述方杆的一端固定连接在加热装置的顶部中间位置处,所述横板上中间位置处开设有方孔,且所述方杆的顶端贯穿方孔内腔,并固定连接有升降板,所述升降板上靠近四角处均开设有限位孔,且所述限位孔内腔贯穿设有竖杆,若干个所述竖杆的底端均与横板的顶部固定连接,所述升降板的顶部中间位置处铰接有连接杆,且所述连接杆的左侧靠近顶端处转动连接有连轴,所述连轴的左端转动连接有活动板,且所述活动板的左侧靠近底部处固定连接有转杆,所述箱体的左侧靠近顶部处开设有通孔,且所述通孔内腔固定连接有第二轴承,所述转杆的左端贯穿第二轴承内腔,并固定连接有蜗轮,所述蜗轮的底部啮合有蜗杆,所述箱体的左侧靠近顶部处固定连接有第一连接板,且所述第一连接板上固定连接有第三轴承,所述蜗杆的后端贯穿第三轴承内腔,并固定连接有从动轮,位于左侧的所述转轴的外侧壁靠近后端处套接固定有传动轮,所述传动轮与从动轮之间设有皮带,且所述传动轮与从动轮之间通过皮带传动连接。

5、优选的,所述上料机构包括第一推板,且所述第一推板位于前侧的矩形开槽内腔,所述第一推板的前侧顶部处固定连接有限位板,且所述限位板的前侧固定连接有牵引板,所述储料槽的底部固定连接有第二连接板,且所述第二连接板的前侧固定安装有第一液压推杆,所述第一液压推杆的动力端与牵引板的后侧固定连接,所述储料槽的后侧靠近底部处固定连接有平板,且所述平板的顶部与矩形开槽的内腔底部平齐。

6、优选的,所述下料机构包括第三连接板,且所述第三连接板固定连接在箱体的右前侧处,所述第三连接板上固定安装有第二液压推杆,且所述第二液压推杆的动力端固定连接有第二推板,所述箱体的右后侧处固定连接有导料板,且所述导料板的后侧高度小于其前侧高度。

7、优选的,所述箱体的右侧设有收集槽,且所述收集槽位于导料板的后侧底部处,所述收集槽的底部靠近四角处均铰接有万向轮,且所述收集槽的右侧固定连接有扶手。

8、优选的,所述传送带的内腔中间位置处设有承重板,且所述承重板的前后两侧分别与箱体的内腔前后两侧固定连接,所述承重板的顶部与传送带相互贴合。

9、一种鞋底加工装置的使用方法,包括以下步骤:

10、s1:首先,工作人员将多个鞋底堆叠,并码放进储料槽的内腔中,并将收集槽移动至导料板的后侧底部处;

11、s2:接着,启动传动电机带动左侧的转轴旋转,转轴旋转带动相邻滚轴旋转,并通过传送带的传动带动右侧的滚轴同步转动,从而带动带动若干个u形板循环移动;

12、s3:然后,启动第一液压推杆拉动牵引板向后移动,牵引板向后移动带动限位板向后移动,限位板向后移动带动第一推板向后移动,第一推板向后移动将储料槽内腔最底部的鞋底向后推动,并通过限位板的设置可对上一层的鞋底进行阻挡,当第一推板推动鞋底在平板上向后滑动,并延伸进其中一个u形板内腔中;

13、s4:当鞋底的后侧与两个夹板接触时,会推动两个夹板克服相邻两个弹簧的阻力相远离,从而使得鞋底移动至u形板的内腔中心,并通过两个夹板对鞋底进行夹持固定,接着,启动第一液压推杆推动牵引板向前复位,当限位板从储料槽的内腔脱离后,使得原本上一层的鞋底掉落到储料槽的内腔底部,重复上述操作可进行连续上料工作;

14、s5:在传送带的传动下带动u形板向右移动,从而带动鞋底移动至刻印模具的正下方,而左侧转轴旋转的同时带动传动轮旋转,传动轮旋转通过皮带带动从动轮旋转,从动轮旋转带动蜗杆旋转,蜗杆旋转带动蜗轮旋转,蜗轮旋转带动转杆旋转,转杆旋转带动活动板旋转,活动板旋转通过连轴带动连接杆的底端上下偏转,并拉动升降板在若干个竖杆的限位作用下往复升降,当升降板向下移动时带动方杆向下移动,方杆向下移动带动加热装置和刻印模具向下移动,从而可对鞋底进行开槽;

15、s6:当其中一个鞋底开槽完成后,传送带继续带动开槽完成后的鞋底向右移动,并将重新上料的鞋底移动至刻印模具的底部进行连续开槽作业;

16、s7:当开槽完成后的鞋底移动至箱体的右侧后,启动第二液压推杆推动第二推板向后移动,并使得第二推板移动至u形板的内腔,第二推板推动开槽后的鞋底向后移动,并从u形板的内腔脱离,且通过导料板的设置,可将鞋底导入进收集槽中并完成自动下料收集;

17、s8:当收集槽内腔收集一定量的鞋底后,可推动收集槽在若干个万向轮的滚动下移动,并通过扶手的设置可对收集槽的行进方向进行把控,便于将开槽后的鞋底搬运至后续加工处。

18、与现有技术相比,本发明的有益效果是:

19、1、本发明通过储料槽的设置,可将多个鞋底堆叠并码放进去,并通过第一液压推杆、牵引板、限位板、推板和平板之间的相互配合,单次将储料槽最底部的鞋底推送到其中一个u形板内腔,当鞋底与两个夹板接触后,可推动两个夹板克服相邻两个弹簧的阻力相远离,从而将鞋底自动上料并固定在u形板内腔,通过传动电机、转轴、滚轴和传动带的设置可带动u形板向右侧输送,当u形板带动鞋底移动至刻印模具正下方时,通过传动轮、从动轮、皮带、蜗杆、蜗轮、转杆、活动板、连接杆、升降板和方杆之间的相互配合带动刻印模具向下移动,并对鞋底进行开槽,当开槽完成后,传送带带动鞋底继续向右移动,通过第二液压推杆和第二推板的设置,可将鞋底从u形板内腔推出,并通过导料板被收集进收集槽内腔中,通过对鞋底的连续性加工,不仅提高了加工效率,且降低了人工手动操作的频率,从而减少劳动量;

20、2、本发明通过u形板、夹板、t形杆和弹簧之间的相互配合,可对鞋底进行夹持固定,从而避免在开槽过程中鞋底位移滑动而产生偏差,提高鞋底的加工质量。

- 还没有人留言评论。精彩留言会获得点赞!