电吹风的制作方法

本技术涉及吹风机,特别是涉及一种电吹风。

背景技术:

1、吹风机是一种常用的家用电器,主要用于湿发的干燥、造型等。现有吹风机具有控制吹风机工作的电控组件,尤其是控制程序复杂的吹风机,需要较多的电控组件组成控制电路。电控组件在工作过程中会产生热量,如果不及时给电控组件散热,会使电控组件的性能变差,个别功率比较大的电控组件还可能被烧坏。

2、传统的吹风机中,为了给电控组件散热,通常将电控组件设置于吹风机的主风道内,通过风机组件产生的气流带走电控组件产生的热量,但相应地主风道空间和气流路径相应地增加,因此也使得主风道的风压和出风量一定程度的降低,令吹风机的干发效率下降。此外,加热组件通常设置于主风道内用于加热气流,因此气流加热后主风道内温度上升,会使得电控组件的散热效果下降。

技术实现思路

1、基于此,有必要针对目前电吹风中由于电控组件设置于主风道内使得气流流动空间和路径增加,导致主风道风量和风压受损,同时电控组件散热效果欠佳的问题,提供一种电吹风。

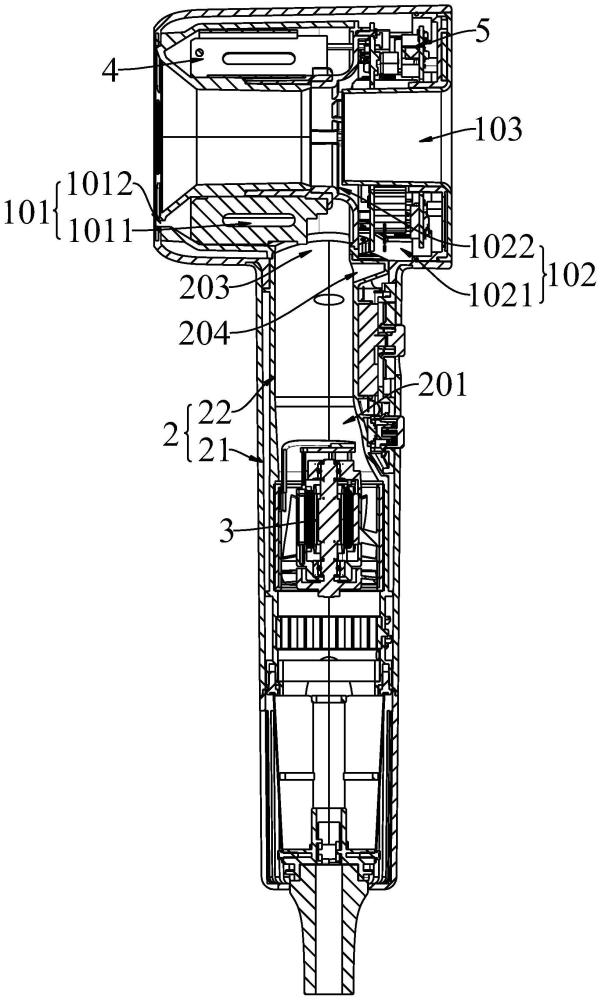

2、一种电吹风,包括:风筒,所述风筒包括外筒和内筒,所述内筒设置于所述外筒内,所述内筒设有第一安装腔和连通外界和所述第一安装腔的第一出风口,所述内筒与所述外筒的内壁围合形成第二安装腔,所述外筒设有第二出风口或所述外筒与所述内筒围合形成第二出风口,所述第二出风口分别连通外界与所述第二安装腔;手柄,所述手柄设置在所述风筒的周侧外壁上,所述手柄设有进风腔和连通外界的第一进风口,所述第一进风口、所述进风腔、所述第一安装腔、所述第一出风口依次连通形成第一风道,所述第一进风口、所述进风腔、所述第二安装腔、所述第二出风口依次连通形成第二风道;风机组件,所述风机组件设置于所述进风腔内,所述风机组件用于驱使气流沿所述第一进风口进入所述手柄内并输送至所述第一风道和所述第二风道;加热组件,所述加热组件设置于所述第一安装腔内;电控组件,所述电控组件设置于所述第二安装腔内。

3、本技术公开了一种电吹风,通过在外筒内设置内筒使得形成分隔的第一安装腔和第二安装腔,加热组件和电控组件分别设置于第一安装腔和第二安装腔内,当风机组件工作时,分别产生流向第一风道和第二风道的气流,由此第一风道内的气流无需绕经电控组件避免造成主风道的风压和风速降低,有效保证电吹风的干发效率,同时第二风道内的冷气流流经电控组件时可带走热量形成散热效果,并且加热组件与电控组件之间有效分隔,从而避免加热组件加热后的热气流以及加热组件的热辐射影响电控组件,有利于提升电控组件的使用寿命。

4、在其中一个实施例中,所述手柄分别与所述外筒和所述内筒连接,所述手柄远离所述第一进风口的一端设有第一过风口和第二过风口,所述第一过风口分别连通所述进风腔和所述第一安装腔,所述第二过风口分别连通所述进风腔和所述第二安装腔。通过将手柄分别与外筒和内筒连接,并在手柄上设置用于连通第一安装腔的第一过风口和连通第二安装腔的第一过风口,从而进入第一安装腔经加热组件加热后的热气流不会经手柄上的第二过风口串流至第二安装腔,由此确保进入第二安装腔的气流温度更低,散热效果更好。

5、在其中一个实施例中,所述第二过风口包括过风孔,所述过风孔自所述手柄的内侧壁向所述手柄的顶壁延伸,所述过风孔分别与所述进风腔和所述第二安装腔连通。通过在手柄内侧壁上形成过风孔,可便于少量的将过风腔内的气流引进第二安装腔内,确保主风道的风压和风量充分,并且通过设置孔径较小的过风孔,也可使得气流流出过风孔的流速上升,从而有利于电控组件的热量排除,提高散热效率。

6、在其中一个实施例中,所述第一过风口位于所述手柄的顶壁。

7、在其中一个实施例中,所述过风孔的数量为不少于两个。

8、在其中一个实施例中,所述手柄包括外柄体和内柄体,所述内柄体设置于所述外柄体内,所述内柄体设有所述进风腔,所述第一进风口设置于所述外柄体和/或所述内柄体上,所述外柄体与所述外筒连接,所述内柄体与所述内筒连接,所述内筒设有所述第一过风口和所述第二过风口。通过在外柄体内设置内柄体,内柄体和外柄体分别与内筒和外筒连接,由此可便于第一风道结构和第二风道结构的形成,使得第一安装腔和第二安装腔能更有效分隔,同时风机组件设置于进风腔内,从而内柄体还能形成减振作用,使得用户手持外柄体使用电吹风时的使用体验更佳。

9、在其中一个实施例中,所述电控组件包括电路板、可控硅和集成块,所述电路板设置于所述第二安装腔内,所述可控硅和所述集成块分别设置在所述电路板靠近所述第二过风口的一侧。通过采用上述结构,可确保可控硅和集成块能更充分地与气流接触,从而有利于其稳定工作,延长使用寿命。

10、在其中一个实施例中,所述可控硅和所述集成块与所述过风孔相对设置。

11、在其中一个实施例中,所述内筒为环状,所述内筒形成有环状的所述第一安装腔,所述内筒内侧壁围合形成过风腔,所述外筒的底壁设有连通外界的第二进风口,所述第二进风口与所述过风腔连通形成第三风道,所述第三风道的第三出风口与所述第一出风口位于所述内筒的同一侧且与所述第一出风口相邻设置。通过采用上述结构,当风机组件工作时,第一风道内的气流经第一出风口高速吹出,使得第一出风口周侧形成高压风圈并与相邻设置的第三出风口形成压强差,因此第三风道内无需设置风机组件驱动,即可在高压风圈的带动下使空气经第二进风口流入第三风道形成空气流动并经第三出风口输出,从而使得电吹风的风量得到提高。可以理解的是,相邻设置可以根据需要调整第一出风口与第三出风口两者的相对位置,只需要能够使第一出风口与第三出风口之间形成压强差实现第三风道自然进风的效果即可,在此不作限定。

12、在其中一个实施例中,所述外筒包括外筒本体和后盖,所述后盖设置在所述外筒本体上,所述后盖开设有所述第二进风口,所述内筒设置于所述外筒本体内远离所述后盖的一侧,所述内筒、所述外筒本体与所述后盖围合形成所述第二安装腔。通过设置可分离拆卸的外筒本体和后盖,可使得位于外筒内部的内筒和电控组件等结构件的安装更加方便,有利于提高生产效率。

13、在其中一个实施例中,所述后盖包括盖体和限位柱,所述盖体盖设在所述外筒本体上,所述限位柱设置在所述盖体上,所述限位柱伸入所述外筒内,所述内筒、所述外筒本体、所述盖体与所述限位柱的外壁围合形成环状的所述第二安装腔,所述限位柱设有贯通所述盖体的所述第二进风口,所述限位柱远离所述盖体的一端与内筒之间形成所述第二出风口,所述第二出风口与所述第三风道连通。通过采用上述结构,内筒、外筒本体、盖体与限位柱围合形成环状的第二安装腔,可更便于电控组件的集中排布,更便于定位安装,同时限位柱和内筒之间形成第二出风口,从而第二出风口位于电吹风内侧,使得电吹风更加美观,并且第二出风口与第三风道连通经第三出风口输出吹向用户头发,从而有利于提高电吹风风量。

14、在其中一个实施例中,所述内筒包括内筒本体和内筒盖,所述内筒本体设置于所述外筒内,所述内筒盖设置在所述内筒本体靠近所述电控组件的一侧,所述内筒盖与所述外筒内壁围合形成所述第二安装腔,所述内筒盖与所述内筒本体围合形成所述第一安装腔,所述内筒本体远离所述内筒盖的一侧开设有所述第一出风口,所述内筒盖的侧壁开设有开口,所述第一安装腔通过所述开口与所述进风腔连通。通过设置可分离拆卸的内筒本体和内筒盖,可使得位于第一安装腔内的加热组件等结构件的安装更加方便,有利于提高生产效率。

15、在其中一个实施例中,所述内筒本体和所述内筒盖均为环状,所述内筒本体的内环壁与所述内筒盖的内环壁围合形成所述过风腔。

16、在其中一个实施例中,所述内筒盖开设有第一连接孔,所述电控组件开设有第二连接孔,所述第一连接孔和所述第二连接孔通过销轴配合连接所述内筒盖和所述电控组件。通过采用上述结构,可使得电控组件可稳定设置在内筒盖上,并且第一连接孔与第二连接孔配合形成定位作用,可便于可控硅等与第二过风口对准设置,从而确保快速散热。

17、在其中一个实施例中,所述内筒盖开设有第三连接孔,所述外筒开设有第四连接孔,所述第三连接孔和所述第四连接孔通过销轴配合连接所述内筒盖和所述外筒。通过分别在内筒盖和外筒上设置第三连接孔和第四连接孔,通过第三连接孔与第四连接孔配合形成定位作用,可使得确保电吹风的内部构件不易松脱。

18、在其中一个实施例中,所述风筒还包括连接盖,所述连接盖设置在所述外筒上,所述连接盖位于所述第二安装腔内,所述连接盖开设有第五连接孔,所述电控组件开设有第六连接孔,所述第五连接孔和所述第六连接孔通过销轴配合连接所述连接盖和所述电控组件。通过连接盖的设置,可便于电控组件的稳定设置,使得电控组件更容易设置于第二安装腔内不宜松脱。

19、在其中一个实施例中,还包括负离子组件,所述负离子组件位于所述第二安装腔内。

- 还没有人留言评论。精彩留言会获得点赞!