一种触点结构、方向电极装配方法及方向电极与流程

[0001]

本发明涉及植入式医疗仪器技术领域,具体涉及一种用于植入式神经电刺激系统的触点结构、方向电极装配方法及方向电极。

背景技术:

[0002]

脑深部电刺激(dbs)疗法是通过立体精确定位技术,将电极植入到人体大脑深部的特定核团区域,在脉冲发生器的控制下,通过电极发射电脉冲刺激靶点的治疗技术。通过体外程控给与脉冲发生器一定的刺激参数,可以改变核团的兴奋性,实现调节神经功能。脉冲发生器可以调整诸如频率、脉冲宽度和电压等刺激参数,以便最大程度地发挥dbs的神经调控功能。随着神经刺激技术的发展,越来越多的症状被证明使用dbs是有效的,帕金森病、原发性震颤或帕金森病性震颤、肌张力障碍、癫痫和强迫症等多种肢体和精神疾病在使用神经刺激疗法后症状得到了明显改善。

[0003]

传统dbs产品主要调节的刺激参数为频率、脉冲宽度和电压。而实际临床中对电极刺激的方向也有一定的需求,因为大脑中不仅不同区域刺激效果不同,在不同方向所对应功能区域刺激有着不同的效果。传统电极刺激端为环形触点,刺激方向的无法控制,难以实现精准刺激,不能得到最优化的调控。

[0004]

现有的dbs方向电极在引导件的刺激端,设有多个电极触点,电极触点有环形电极触点和片状电极触点,其中环形电极触点是环绕引导件设置的,其刺激方向无法控制,片状电极触点通常是多个形成一组,环绕这种的引导件的圆周上,可以控制刺激方向。现有技术中的电极设计方案虽然能够控制刺激方向,然而由于片状电极触点在引导件上定位固定难度大,导致装配难度大,生产效率低,良率低、成本高。

技术实现要素:

[0005]

因此,本发明要解决的技术问题在于克服现有技术中的电极设计方案虽然能够控制刺激方向,然而由于片状电极触点在引导件上定位固定难度大,导致装配难度大,生产效率低,良率低,成本高的技术缺陷,从而提供一种能够克服上述技术缺陷的片状触点结构。

[0006]

本发明还提供一种环形触点结构。

[0007]

本发明还提供一种方向电极的装配方法。

[0008]

本发明还提供一种采用上述装配方法制作而成的方向电极。

[0009]

为此,本发明提供一种片状触点结构,包括:

[0010]

片状触点,至少为一个;

[0011]

边框,至少为一个,适于套设在芯轴上;

[0012]

所述边框的朝向所述片状触点的一侧伸出有连接端,与所述片状触点连接,形成所述片状触点结构;

[0013]

当所述片状触点结构套设在所述芯轴上时,通过限定所述片状触点结构的位置,即可限定所述片状触点在所述芯轴上的位置或与其他触点的相对位置。

[0014]

作为一种优选方案,所述片状触点至少为两个,相邻两个所述片状触点之间具有间隙。

[0015]

作为一种优选方案,所述边框为两个,在所述片状触点的两端分别设置。

[0016]

作为一种优选方案,所述连接端的边线与所述片状触点的边线相接的位置形成锐角或直角的第一切口。

[0017]

作为一种优选方案,所述边框上设有第二切口或断口。

[0018]

作为一种优选方案,所述第二切口或断口的设置位置不与所述片状触点相对。

[0019]

作为一种优选方案,所述边框由硬度较低的金属或者塑料制成,易于剪切切口。

[0020]

作为一种优选方案,所述边框由具有弹性的塑料或者具有形状记忆的金属制成,易于套设所述芯轴。

[0021]

作为一种优选方案,所述片状触点由铂或其合金、铱或其合金材料制成。

[0022]

作为一种优选方案,所述边框与片状触点一体成型。

[0023]

作为一种优选方案,所述片状触点为弧形触片,所述片状触点的弧度与相应位置的所述边框的弧度基本一致。

[0024]

作为一种优选方案,所述边框的远离所述片状触点的一端,设有至少一个定位卡合结构,相邻两个所述定位卡合结构之间间隔设定角度。

[0025]

作为一种优选方案,所述定位卡合结构为凸起限位块和/或凹陷限位槽。

[0026]

本发明还提供一种环形触点结构,包括:

[0027]

环形触点;

[0028]

边框,至少为一个,适于套设在芯轴上;

[0029]

所述边框的朝向所述环形触点的一侧伸出有连接端,与所述环形触点连接,形成所述环形触点结构;

[0030]

当所述环形触点结构套设在所述芯轴上时,通过限定所述环形触点结构的位置,即可限定所述环形触点在所述芯轴上的位置或与其他触点的相对位置。

[0031]

作为一种优选方案,所述边框为两个,在所述环形触点的两端分别设置。

[0032]

作为一种优选方案,所述连接端的边线与所述环形触点的边线相接的位置形成锐角或直角的第一切口。

[0033]

作为一种优选方案,所述边框上设有第二切口或断口。

[0034]

作为一种优选方案,所述边框的远离所述环形触点的一端,设有至少一个定位卡合结构,相邻两个所述定位卡合结构之间间隔设定角度。

[0035]

作为一种优选方案,所述定位卡合结构为凸起限位块和/或凹陷限位槽。

[0036]

本发明还提供一种方向电极装配方法,包括如下步骤:

[0037]

1)使用如上述任一项所述的片状触点结构,完成导线与所述片状触点的连接;

[0038]

2)将所述片状触点结构套装在芯轴上,所述导线安装在所述芯轴的通槽和/或通道内;

[0039]

3)固定所述片状触点;

[0040]

4)将片状触点与所述边框分离,取下所述边框;

[0041]

5)填充材料,使外表面形成规则弧面。

[0042]

作为一种优选方案,所述步骤3)中,通过在所述片状触点的不与所述边框连接的

位置填充材料,固定所述片状触点。

[0043]

作为一种优选方案,所述步骤5)中,在取下所述边框后的空隙处,再次填充材料,使外表面形成规则弧面。

[0044]

作为一种优选方案,所述填充材料为聚氨酯或环氧树脂。

[0045]

作为一种优选方案,所述步骤2)中,还包括在所述芯轴上组合安装至少两个所述片状触点结构的步骤;

[0046]

或者组合安装至少一个所述片状触点结构和至少一个环形触点的步骤;

[0047]

或者组合安装至少一个所述片状触点结构和至少一个如上任一项所述的所述环形触点结构的步骤;

[0048]

或者组合安装至少一个所述片状触点结构和至少一个环形触点和至少一个如上任一项所述的所述环形触点结构的步骤。

[0049]

作为一种优选方案,在所述步骤2)中,通过边框确定所述片状触点结构与其他触点结构和/或触点的轴向距离,通过卡合结构确定所述片状触点结构与其他触点结构和/或触点的相对角度。

[0050]

本发明还提供一种方向电极,采用如上任一项所述的装配方法制作而成。

[0051]

本发明提供的技术方案,具有以下优点:

[0052]

1.本发明的片状触点结构,包括片状触点和边框,边框适于套设在芯轴上,边框通过连接端与片状触点连接,形成片状触点结构;形成片状触点结构的好处在于,当需要将片状触点安装到芯轴的特定位置时,无需对单独的片状触点定位固定,而仅需对套设在芯轴上的整个片状触点结构进行定位固定即可;将片状触点和片状触点结构的结构进行对比,显然,将能够套设在芯轴上的圆筒形的片状触点结构在芯轴上进行定位固定更加容易;因此采用本发明的片状触点结构,能够更容易地实现片状触点在芯轴上的定位固定,从而降低片状触点的装配难度,提高生产效率,并提高产品良率。

[0053]

2.本发明的片状触点结构,可以是多个片状触点与同一边框相连,从而通过定位固定片状触点结构,将多个片状触点一起定位固定。

[0054]

3.本发明的片状触点结构,边框为两个,在片状触点的两端分别设置,两端的边框均通过连接端与片状触点连接,从而能够更加牢固地固定住片状触点。

[0055]

4.本发明的片状触点结构,连接端的边线与片状触点的边线相接的位置形成锐角或直角的第一切口,当将片状触点在芯轴上初步固定后,可在第一切口位置将连接端与片状触点切断,从而分离片状触点和外框;在边框上设有第二切口或断口,第二切口可以将边框切断,从而将边框从芯轴上取下;断口是直接断开的口,边框可以从断口位置直接从芯轴上取下。进一步的,设置第二切口的位置不与片状触点相对,方便切断时的操作,不致误伤片状触点。

[0056]

5.本发明的片状触点结构,片状触点为弧形触片,片状触点的弧度与相应位置的边框的弧度基本一致,边框通过连接端与片状触点连接后,片状触点结构为一个标准的圆筒形,圆筒形的内径与芯轴的内径匹配,从而便于片状触点的安装。

[0057]

6.本发明的片状触点结构,片状触点结构的远离片状触点的一端,设有至少一个定位卡合结构,从而方便片状触点结构在芯轴上的轴向定位;相邻的两个定位卡合结构之间间隔设定角度,方便相邻两个片状触点结构上不同片状触点的相对角度的定位。

[0058]

7.本发明还提供一种环形触点结构,包括环形触点和边框,边框至少为一个,适于套设在芯轴上;边框的朝向环形触点的一侧伸出有连接端,与环形触点连接,形成环形触点结构;环形触点结构的优点在于,可以通过设置边框,满足芯轴上不同位置的环形触点间或环形触点与片状触点间的间距要求;显见的,环形触点结构,对于满足上述间距要求,实现更加简单容易,有利于提高生产效率。

[0059]

8.本发明的环形触点结构,连接端的边线与环形触点的边线相接的位置形成锐角或直角的第一切口,当将环形触点在芯轴上初步固定后,可在第一切口位置将连接端与环形触点切断,从而分离环形触点和外框;在边框上设有第二切口或断口,第二切口可以将边框切断,从而将边框从芯轴上取下;断口是直接断开的口,边框可以从断口位置直接从芯轴上取下。

[0060]

9.本发明的环形触点结构,环形触点结构的远离环形触点的一端,设有至少一个定位卡合结构,方便环形触点结构与其他环形触点结构或片状触点结构在芯轴上的轴向定位;相邻的两个定位卡合结构之间间隔设定角度,方便与其相邻的片状触点结构上不同片状触点的相对角度的定位。

[0061]

10.本发明还提供一种方向电极的装配方法,采用片状触点结构,先完成导线与片状触点的连接后,将片状触点结构套装在芯轴上,使导线安装在芯轴的通孔内,先固定片状触点,然后将边框分离,再填充材料,使芯轴的外表面形成规则弧面。本发明的方向电极的装配方法,能够提高片状触点的定位准确度,降低片状触点的定位难度,提高装配效率,增加产品良率。

附图说明

[0062]

为了更清楚地说明现有技术或本发明具体实施方式中的技术方案,下面对现有技术或具体实施方式描述中所使用的附图作简单介绍。

[0063]

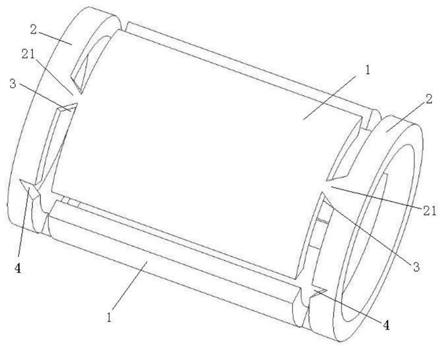

图1是本发明片状触点结构的整体结构示意图。

[0064]

图2是多腔管的结构示意图。

[0065]

图3是将多腔管的一段外层去除露出通道的结构示意图。

[0066]

图4是图1设置卡合结构的立体图。

[0067]

图5是图1的另一位置设置卡合结构的立体图。

[0068]

图6是图1两侧均设置若干卡合结构的立体图。

[0069]

图7是图1一侧设置若干个卡合结构、另一侧设置一个卡合结构的立体图。

[0070]

图8是图1的两侧边框均设置18个凸起、18个凹槽的立体图。

[0071]

图9是两个图8相对角度为0

°

时的立体图。

[0072]

图10是两个图8相对角度为20

°

时的立体图。

[0073]

图11是两个图8相对角度为40

°

时的立体图。

[0074]

图12是两个图8相对角度为60

°

时的立体图。

[0075]

图13是两个图8相对角度为80

°

时的立体图。

[0076]

图14是两个图8相对角度为100

°

时的立体图。

[0077]

图15是环形触点结构的立体图。

[0078]

图16是在芯轴10上两个环形触点结构中间夹设两个片状触点结构的装配图。

[0079]

附图标记:1、片状触点;2、边框;21、连接端;3、第一切口;4、第二切口;5、卡合结构;51、凸起限位块;52、凹陷限位槽;6、环形触点;7、边框;71、连接端;8、第一切口;9、第二切口;10、芯轴;11、通槽;101、通道;102、通腔。

具体实施方式

[0080]

下面结合附图对本发明的技术方案进行详细描述。

[0081]

实施例1

[0082]

本实施例提供一种片状触点结构,如图1所示,包括:片状触点1,为3个;边框2,为2个,适于套设在芯轴10上;所述边框2的朝向所述片状触点1的一侧伸出有连接端21,与所述片状触点1连接,形成所述片状触点结构。

[0083]

如图2-3所示,芯轴10是由多腔管100加工而成,具体是将多腔管100一段的外层去除,将原本位于多腔管100内部的通道101外露,形成通槽11。通槽11以及通道101用于穿设电极的导线;芯轴10的中部设有通腔102,通腔102沿芯轴10轴向延伸,两端开口,且不与通槽11及通道101连通,通腔102用于插入导丝(如不锈钢丝、钨丝等),起到增强电极硬度的作用,方便后续的植入操作。当所述片状触点结构套设在所述芯轴10上时,通过限定所述片状触点结构的位置,即可限定所述片状触点1在所述芯轴10上的位置或与其他触点的相对位置。

[0084]

上述片状触点1也可以是1个或2个,也可以是多于3个;边框2也可以是1个。

[0085]

本实施例中,片状触点1可以由铂或其合金、铱或其合金材料制成;边框2可以为环形边框,由硬度较低的金属或者塑料制成。

[0086]

本实施例的片状触点结构,当需要将片状触点1安装到芯轴10的特定位置时,无需对单独的片状触点1定位固定,而仅需对套设在芯轴10上的整个片状触点结构进行定位固定即可;将片状触点1和片状触点结构的结构进行对比,显然,将能够套设在芯轴10上的圆筒形的片状触点结构在芯轴10上进行定位固定更加容易;因此采用本实施例的片状触点结构,能够更容易地实现片状触点1在芯轴10上的定位固定,从而降低片状触点1的装配难度,提高生产效率,并提高产品良率。

[0087]

所述连接端21的边线与所述片状触点1的边线相接的位置形成锐角或直角的第一切口3。当将片状触点1在芯轴10上初步固定后,可在第一切口3位置将连接端21与片状触点1切断,从而分离片状触点1和外框2。原因在于,需要在芯轴10上固定的是片状触点1,而非边框2,因此当完成片状触点1的定位固定后,边框2的存在已无意义,需要去除掉,其位置由填充材料填充。

[0088]

所述边框2上设有第二切口4或断口。第二切口4可以将边框2切断,从而将边框2从芯轴10上取下;断口是直接断开的口,边框2可以从断口位置直接从芯轴10上取下。当使用第二切口4时,进一步的,设置第二切口4的位置不与片状触点1相对,方便切断时的操作,不致误伤片状触点;进一步的,边框2可以选择使用塑料制成,这样设置的优点在于,便于第一切口3和第二切口4的去除,也可以选择与片状触点相同的金属材料,这样便于边框2与片状触点1一体成型。当使用断口时,边框2可以进一步选择具有弹性的塑料或者具有形状记忆的金属制成,设置断口的位置不与片状触点1相对,进一步的,设置两端断口间的位置相对,从而片状触点结构能够从断口位置可恢复地拉开一定距离,这样设置的优点在于,一方面,

将片状触点结构拉开后,便于将片状触点结构从轴芯10的侧面套设至轴芯10的特定位置上,另一方面,便于在边框2与片状触点1分离后,将边框2从轴芯10上移去。

[0089]

所述片状触点1为弧形触片,所述片状触点1的弧度与相应位置的所述边框2的弧度基本一致。边框2通过连接端21与片状触点1连接后,片状触点结构为一个标准的圆筒形,圆筒形的内径与芯轴10的外径匹配,从而便于片状触点1的安装。

[0090]

如图4所示,所述边框2的远离所述片状触点1的一端,设有一个定位卡合结构5,具体的,左边的边框2上设置有一个凹陷限位槽52,右边的边框2上设置有一个凸起限位块51,如此设置的好处在于,方便片状触点结构在芯轴10上的轴向定位。

[0091]

轴向定位可以是相邻两个片状触点结构的定位,此时,设置在一个片状触点结构的右边的边框2上的凸起限位块51,插入设置在另一个片状触点结构的左边的边框2上的凹陷限位槽52内部,实现两个片状触点结构在芯轴10上的定位固定。

[0092]

轴向定位也可以是一个片状触点结构与一个环形触点结构(见实施例2)的定位;此时,设置在一个片状触点结构的一个边框2上的凸起限位块51或凹陷限位槽52,与设置在一个环形触点结构的一个边框2上的凹陷限位槽或凸起限位块插接,实现定位固定(参考图16所示)。

[0093]

轴向定位还可以是片状触点结构与其他固定在芯轴10上的设置有凹陷限位槽或凸起限位块的部件的插接固定。

[0094]

图4所示的片状触点结构,凸起限位块51和凹陷限位槽52的位置是轴向对齐的,可以实现相同片状触点结构的平行设置。

[0095]

图5所示的片状触点结构,凸起限位块51和凹陷限位槽52的位置错开一定角度,可以实现相同片状触点结构的相对一定角度的设置。

[0096]

如图6所示的片状触点结构,片状触点为3个,相邻两个片状触点间隔120

°

;两个边框2上均设置有6个凸起限位块51和6个凹陷限位槽52,凸起间隔60

°

,且两侧的凸起限位块51和凹陷限位槽52在轴向彼此错开,可以实现相对角度为0

°

、60

°

的变换。

[0097]

如图7所示的片状触点结构,片状触点同样为3个,相邻两个片状触点间隔120

°

,在一个边框2上设置6个凸起限位块51和6个凹陷限位槽52,凸起间隔60

°

,在另一个边框2上设置一个凸起限位块51,设置在另一个边框2上的凸起限位块51与设置在上述一个边框2上的一个凹陷限位槽52相对,也可实现相对角度0

°

、60

°

的变换。

[0098]

由此思想还可以设置更多不同的凸起限位块51的个数,由实际需要变换的角度而定,如图8所示,每侧边框具有18个凸起限位块51和18个凹陷限位槽52,凸起间隔20

°

,可以实现相对角度为0

°

,20

°

,40

°

,60

°

,80

°

,100

°

的变换,如图9-14所示。

[0099]

实施例2

[0100]

本实施例提供一种环形触点结构,如图15所示,包括:环形触点6;边框7,为一个,适于套设在芯轴10上;所述边框7的朝向所述环形触点6的一侧伸出有连接端71,与所述环形触点6连接,形成所述环形触点结构。

[0101]

当所述环形触点结构套设在所述芯轴10上时,通过限定所述环形触点结构的位置,即可限定所述环形触点6在所述芯轴10上的位置或与其他触点的相对位置。

[0102]

本实施例的环形触点结构,可以通过设置边框7,满足芯轴10上不同位置的环形触点间或环形触点与片状触点间的间距要求;显见的,环形触点结构,对于满足上述间距要

求,实现更加简单容易,有利于提高生产效率。

[0103]

作为变形设计方案,所述边框7也可以为两个,在所述环形触点6的两端分别设置,从而从两端实现上述间距要求。

[0104]

所述连接端71的边线与所述环形触点6的边线相接的位置形成锐角或直角的第一切口8。当将环形触点6在芯轴10上初步固定后,可在第一切口8位置将连接端71与环形触点6切断,从而分离环形触点6和外框7。

[0105]

所述边框7上设有第二切口9或断口。第二切口9可以将边框7切断,从而将边框7从芯轴10上取下;断口是直接断开的口,边框7可以从断口位置直接从芯轴10上取下。所述边框7的材料设置与边框2的材料设置原理相同,在此不再赘述。

[0106]

所述边框7的远离所述环形触点6的一端,设有至少一个定位卡合结构,相邻两个所述定位卡合结构之间间隔设定角度。所述定位卡合结构为凸起限位块和/或凹陷限位槽。此处设置卡合结构的原理同实施例1中设置卡合结构的原理相同,均是为了实现触点的轴向安装和相对角度变换,在此不再赘述。

[0107]

实施例3

[0108]

本实施例提供一种方向电极装配方法,包括如下步骤:

[0109]

1)使用实施例1中的片状触点结构,并完成导线与所述片状触点1的连接;

[0110]

2)将所述片状触点结构套装在芯轴10上,所述导线安装在所述芯轴10的通槽11和/或通道101内;

[0111]

3)固定所述片状触点1;

[0112]

4)将片状触点1与所述边框2分离,取下所述边框2;

[0113]

5)填充材料,使外表面形成规则弧面。所述步骤3)中,通过在所述片状触点1的不与所述边框2连接的位置填充材料,固定所述片状触点1。

[0114]

所述步骤5)中,在取下所述边框2后的空隙处,再次填充材料,使外表面形成规则弧面。

[0115]

本实施例中,所述填充材料为聚氨酯。也可以采用环氧树脂作为填充材料。

[0116]

所述步骤2)中,还包括在所述芯轴10上组合安装至少两个所述片状触点结构的步骤。

[0117]

作为变形方案,还包括组合安装至少一个所述片状触点结构和至少一个环形触点的步骤。

[0118]

作为变形方案,还包括组合安装至少一个所述片状触点结构和至少一个如实施例2中所述的环形触点结构的步骤。

[0119]

作为变形方案,还包括组合安装至少一个所述片状触点结构和至少一个环形触点和至少一个如实施例2中所述的所述环形触点结构的步骤。

[0120]

在所述步骤2)中,通过边框2确定所述片状触点结构与其他触点结构和/或触点的轴向距离,通过卡合结构5确定所述片状触点结构与其他触点结构和/或触点的相对角度。

[0121]

实施例4

[0122]

本实施例提供一种方向电极,采用实施例3中所述的装配方法制作而成。

[0123]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或

变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1