具有中心吸雾通道和一体式雾化组件的雾化器的制作方法

[0001]

本发明涉及电子雾化设备的技术领域,更具体的说,本发明涉及一种具有中心吸雾通道和一体式雾化组件的雾化器。

背景技术:

[0002]

电子雾化设备,一般包括电池组件和雾化器,电池组件内安装有给雾化器供应电源的电池,雾化器包括发热单元,发热单元在通电时可将待雾化的溶液雾化成汽雾,供使用者吸入口中吸食。

[0003]

电子雾化设备具体包括医用药液雾化设备等,其基本任务是提供加热过程,将电子雾化设备内储存的雾化液或药液等溶液转化为汽雾、气溶胶、蒸气等。

[0004]

现有的电子雾化设备,其雾化器中作为导液体的材料一般为长条形的玻纤绳或棉绳,加热用的电热丝直接缠绕于玻纤绳或棉绳上,由于其体积小,储液性能差,在加热过程中,容易因储液量少、雾化液传导不及时而发生烧焦导致产生焦味,给用户造成使用体验不良。另外,在采用玻纤绳或棉绳作为导液体的雾化器的结构中,一般将玻纤绳或棉绳横向架设于雾化座的上面,玻纤绳或棉绳的两端伸入储液腔中吸收和传导雾化液,这种结构一般不能完全将储液腔和玻纤绳或棉绳之间进行密封,用户吸力较大时,容易导致漏液现象的发生。另在生产中,需要将玻纤绳或棉绳缠绕发热丝后安装在雾化座上,然后再将雾化座和其余配件逐一置入雾化器雾化壳进行组装,结构复杂、组装不方便、生产效率低且不便于自动化生产。

技术实现要素:

[0005]

本发明的目的在于为克服上述技术的不足而提供一种具有中心吸雾通道和一体式雾化组件的雾化器。

[0006]

本发明的技术方案是这样实现的:一种具有中心吸雾通道和一体式雾化组件的雾化器,包括雾化壳,所述雾化壳包括吸嘴端和连接端,所述吸嘴端设有吸口,所述连接端设有开口,所述雾化壳通过连接端与电池组件连接组成电子雾化设备,还包括一体式雾化组件,所述一体式雾化组件自所述开口装入所述雾化壳内,所述雾化壳内自所述吸口向下延伸设有吸雾通道,所述吸雾通道设于所述雾化壳的内部中心,所述一体式雾化组件包括自上而下依次连接的储液腔密封套、雾化芯座和底座,所述雾化芯座的下端设有向上凹进的安装槽,所述安装槽内安装设有雾化芯密封套和雾化芯的上段,所述底座的上端向下设有底座空腔,所述雾化芯的下段伸入到所述底座空腔中,所述底座封堵于所述雾化壳的开口。

[0007]

优选地,所述雾化芯包括用于传导雾化液的雾化芯本体和用于加热雾化液的发热电阻,所述雾化芯本体内设有雾化腔。

[0008]

优选地,所述发热电阻设于所述雾化腔内表面或接近雾化腔内表面的雾化芯本体内。

[0009]

优选地,所述雾化芯本体的上部横截面大于其下部横截面,所述雾化芯本体的纵

截面呈t字形。

[0010]

优选地,所述雾化芯本体的上端端面向下凹设有导液槽。

[0011]

优选地,所述雾化芯本体的雾化腔由横向设于雾化芯本体下段的雾化芯通孔构成。

[0012]

优选地,所述雾化芯本体由微孔陶瓷材料或微孔硅藻土材料制成。

[0013]

优选地,所述雾化芯的下段将所述底座空腔分隔成进气腔和出雾腔。

[0014]

优选地,所述进气腔一侧的底座外壁上设有与进气腔连通的进气孔。

[0015]

优选地,所述雾化芯座上设有连通所述出雾腔的出雾通道,所述出雾通道设于所述雾化芯座两侧外壁上,所述出雾通道的上端连通到所述雾化座的上部中心孔,所述雾化座的上部中心孔向上与所述吸雾通道连通。

[0016]

优选地,所述出雾通道由设于所述雾化芯座两侧外壁的横置l形凹槽和雾化壳的内壁合围而成。

[0017]

优选地,所述储液腔密封套与所述雾化壳内壁之间的空腔构成储存雾化液的储液腔,所述储液腔密封套、雾化芯座和雾化芯密封套上均设有连通所述储液腔和雾化芯的导液通孔。

[0018]

优选地,所述雾化壳的连接端的两侧内壁设有第一卡孔或第一卡槽,所述底座的侧壁设有与所述第一卡孔或第一卡槽进行扣接的第一凸扣。

[0019]

优选地,所述雾化芯座的下部外壁设有第二卡孔或第二卡槽,所述底座的两侧壁部上设有与所述第二卡孔或第二卡槽进行扣接的第二凸扣。

[0020]

优选地,所述底座内部设有向上支撑所述雾化芯本体的支撑柱。

[0021]

优选地,所述底座的底部设有电极安装孔,所述电极安装孔内设有正电极或负电极,所述正电极或负电极与所述电池组件上设有的另一正电极或负电极抵触电连接。

[0022]

优选地,所述底座的外底部嵌设有磁体或亲磁材料,所述磁体或亲磁材料与所述电池组件上设有的另一磁体或亲磁材料产生相互吸力使雾化器与电池组件进行磁吸式连接。

[0023]

本发明的有益效果如下:采用了中心吸雾通道,有助于缩短吸雾通道、提高吸出汽雾效率;采用了一体式的雾化组件,使结构简单、组装方便、可极大提高生产效率及便于全自动化生产;另外采用了由微孔材料构成用于传导雾化液的雾化芯本体,相比于棉绳或玻纤绳作为导液材料,因其储液和导液性能好,使其雾化均匀、雾化效果好,又因其耐热性能好,在加热雾化时不易被烧焦导致产生焦味;在雾化芯座的结构上,采用了雾化芯安装于雾化芯座下部的结构以及以及采用了t形结构的雾化芯,使雾化液可以迅速传导且结构牢固不变形以及密封效果好而不产生漏液漏气现象。

附图说明

[0024]

图1是本发明的雾化器的立体分解结构图;

[0025]

图2是本发明的一体式雾化组件的立体视图;

[0026]

图3是本发明的一体式雾化组件的立体分解结构图;

[0027]

图4是本发明的雾化芯的正视图;

[0028]

图5是本发明的雾化芯的纵向剖视图;

[0029]

图6是本发明的雾化芯的立体视图;

[0030]

图7是本发明的雾化器的正视图;

[0031]

图8是本发明的雾化器的侧视图;

[0032]

图9是本发明的雾化壳的剖视图;

[0033]

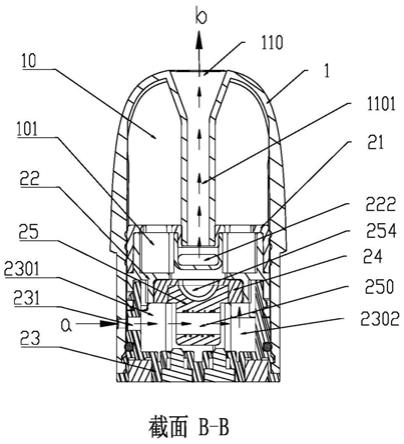

图10是本发明的雾化器的侧面剖视图;

[0034]

图11是本发明的雾化器的正面剖视图;

[0035]

图12是本发明的雾化器的立体剖视图;

[0036]

图13是本发明的储液腔密封套的正面剖视图;

[0037]

图14是本发明的雾化芯座的侧视图;

[0038]

图15是本发明的雾化芯座的立体视图;

[0039]

图16是本发明的雾化芯座的剖视图;

[0040]

图17是本发明的底座的立体视图一;

[0041]

图18是本发明的底座的立体视图二。

具体实施方式

[0042]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

[0043]

本发明的具有中心吸雾通道和一体式雾化组件的雾化器,为便于以下行文描述,如图1所示,将该雾化器的雾化壳的吸口110朝上竖直放置,本文所述有关各部件的“上、下、上部、下部、上端、下端、上面、下面”等描述,均是指在该雾化器的吸口朝上竖直放置时各部件的上下位置关系。

[0044]

实施例:

[0045]

如图1、图2、图9所示,一种具有中心吸雾通道和一体式雾化组件的雾化器,包括雾化壳1和一体式雾化组件2,雾化壳1包括吸嘴端11和连接端12,吸嘴端11设有吸口110,连接端12设有开口120,雾化壳1通过连接端12与电池组件(图中未示)连接组成电子雾化设备,一体式雾化组件2自雾化壳开口120装入雾化壳1内。雾化壳的连接端12的两侧内壁设有第一卡槽122,底座23的侧壁设有与第一卡槽122进行扣接的第一凸扣232,该卡扣连接使一体式雾化组件2可以方便地连接固定在雾化壳1内。一体式雾化组件2可以方便地先进行组装,组装完成后再装入雾化壳1内,这样不仅安装质量可靠,还可提高生产效率,并有利于自动化生产。

[0046]

如图2、图3所示,一体式雾化组件2包括自上而下依次连接的储液腔密封套21、雾化芯座22和底座23,储液腔密封套21用于密封储液腔10与雾化芯座22之间的缝隙。雾化芯座22的下端设有向上凹的安装槽220,安装槽220内安装设有雾化芯密封套24和雾化芯25的上段,底座23的上端向下设有底座空腔230,雾化芯25的下段伸入到底座空腔230中,底座23封堵于雾化壳的开口120。雾化芯25倒置安装于雾化芯座22的下端安装槽220内,相比于传统的玻纤绳或棉绳作为导液材料架设于雾化座上,便于雾化芯25在下方承接上方储液腔直接向下传导的雾化液,导液效率高,使雾化均匀、雾化效果好。

[0047]

如图4-图6所示,雾化芯25包括用于传导雾化液的雾化芯本体251和用于加热雾化

液的发热电阻252,与发热电阻252连接设有引线253。雾化芯本体251分为上下两段,雾化芯本体251内设有雾化腔250。发热电阻252设于雾化腔250的内表面或接近雾化腔内表面的雾化芯本体251中,使雾化液更容易在雾化腔的表面受热蒸发、雾化。在本发明中,雾化芯本体251的上段横截面大于其下段横截面,雾化芯本体251的纵截面呈t字形,使雾化芯本体251上端可以接触更多的雾化液,导液效果更好。雾化芯本体251的上端端面向下凹设有导液槽254,导液槽254为一凹腔,可以储存一定的雾化液,使发热电阻252加热雾化时可以迅速补充雾化液,不至于断流发生干烧。雾化芯本体的雾化腔250由横向设于雾化芯本体251下段的雾化芯通孔250构成,横向设置的雾化芯通孔250可以雾化液在横向的雾化腔内更加充分地进行蒸发雾化,另未被雾化的小液滴仍然可以滴漏在雾化腔内继续雾化,不至于被横向流动的气流带走,可以提高雾化效率。雾化芯本体251由微孔耐高温材料构成,特别是可以由微孔陶瓷材料或微孔硅藻土材料制成。

[0048]

如图7-图12所示,雾化芯25的下段将底座空腔分隔成进气腔2301和出雾腔2302,这样可以使进气腔2301和出雾腔2302分隔,使进气全部流经雾化腔,可高效地带出雾化汽或蒸汽。

[0049]

如图2、图7-图12所示,进气腔2301一侧的底座外壁上设有进气孔231,出雾腔2302一侧的雾化芯座22上引出设有出雾通道221。本实施例的出雾通道221设于雾化芯座22两侧外壁上,出雾通道221的下端连通到出雾腔2302,然后出雾通道221的上端连通到雾化座22的上部中心孔222。出雾通道221设于雾化芯座的两侧外壁上,雾化座的上部中心孔222向上与吸雾通道1101连通。本实施例的出雾通道221,由设于雾化芯座22外壁两侧的横置l形凹槽221和雾化壳1的内壁合围而成,横置l形凹槽的下端向下连通出雾腔2302,横置l形凹槽的上端径向连通雾化座22的上部中心孔222,经出雾通道221的连通,可将出雾腔2302的已雾化蒸汽或汽雾引导至雾化座上部的中心通孔222内。出雾通道221的外壁凹槽设计,可使其避开导液通孔101。雾化壳1内还设有吸雾通道1101,吸雾通道1101连通吸口110和出雾通道221,本实施例的吸雾通道1101设于雾化壳1的内部中间,该吸雾通道1101由吸口110向下延伸设置的中心管一体成型构成,吸雾通道1101设于中间,有助于缩短吸雾通道、提高吸出汽雾效率,也便于一体成型制造。

[0050]

如图15、图16所示,储液腔密封套21与雾化壳1内壁之间的空腔构成储存雾化液的储液腔10,储液腔密封套21、雾化芯座22和雾化芯密封套24设有连通储液腔10和雾化芯25的导液通孔101,导液通孔101设于中心孔222的两边,使储液腔10的雾化液在量少时及雾化器倾斜时有更多机会向下导液。两侧的导液通孔101向下绕过出雾通道221的上端后,向下聚合于雾化座22的上部中心孔222的下方,最后连通雾化芯本体的导液槽254。

[0051]

如图2、图9所示,连接端12的两侧内壁设有第一卡槽122,底座23的侧壁设有与第一卡槽122进行扣接的第一凸扣232,该卡扣连接使得底座23只能向雾化壳1内安装而不可向外拆卸,且安装方便、连接牢固不易松动、避免发生漏液。

[0052]

如图14-图18所示,雾化芯座22的下部外壁设有第二卡孔223,底座23的两侧壁部上设有与第二卡孔223进行扣接的第二凸扣233。本实施例中,底座23的两侧设有向上凸起并与雾化芯座22连接的凸耳2331,第二凸扣233设于所述凸耳2331上。该卡扣连接使雾化芯座22直接与底座22进行连接。其它实施例中,第二卡孔223也可以改为第二凸扣,第二凸扣233也可以改为第二卡孔。

[0053]

如图3、图17、图18所示,底座23的内部设有向上支撑雾化芯本体的支撑柱234,该支撑柱234设于底座内壁处,不影响不占用底座23的空腔,又可牢固地将雾化芯本体向上固定于安装槽220内,并压紧在雾化芯密封套24上,避免漏液。底座23的底部设有电极安装孔235,电极安装孔235内设有正电极或负电极236,正电极或负电极236与电池组件上设有的另一正电极或负电极抵触电连接。底座23的外底部还设有盲孔237,盲孔237中嵌设有磁体或亲磁材料26,磁体或亲磁材料26与电池组件上设有的另一磁体或亲磁材料产生相互吸力使雾化器与电池组件进行磁吸式连接。底座23的外壁上还设有环形槽238,环形槽238内装有密封环(图中未示)用于密封底座23与雾化壳1内壁之间的缝隙。磁吸式连接使雾化器拆装方便。

[0054]

本实施例的工作原理如下:

[0055]

如图10、图11所示,当用户自吸口110吸气时,则雾化器内部产生负压,如图中箭头a、b所示方向,外界气体自壳体的主进气孔121进入,并通过底座23的进气孔231进入到进气腔2301,此时储液腔10内的雾化液向下经导液通孔101流向雾化芯的导液槽254,雾化液通过导液槽254进一步在雾化芯本体251内渗透、扩散到雾化腔250表面的发热电阻222,经发热电阻252加热后,雾化液在雾化腔250内被雾化成蒸汽或汽雾,产生的蒸汽或汽雾进一步通过出雾腔2302、出雾通道221、吸雾通道1101、吸口110后被用户吸入口中。

[0056]

以上所描述的仅为本发明的较佳实施例,上述具体实施例不是对本发明的限制。在本发明的技术思想范畴内,可以出现各种变形及修改,凡本领域的普通技术人员根据以上描述所做的润饰、修改或等同替换,均属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1