一种银杏叶分散片及其制备方法与流程

1.本发明属于分散片技术领域,尤其涉及一种银杏叶分散片及其制备方法。

背景技术:

2.银杏叶主要活性成分为黄酮醇苷和萜类内脂,具有抑制氧自由基产生、改善血液流变学、舒张冠状动脉、改善血液循环、降低心肌耗氧量等多种药理作用。目前,银杏叶提取物制剂在临床应用广泛,但其有效成分溶解度小而影响吸收,使大多数银杏叶提取物普通制剂生物利用度低,因此将其制成分散片,可以提高制剂的生物利用度,保证临床用药质量。

3.分散片系指在水中能迅速崩解并均匀分散的片剂,相对于普通片剂、胶囊剂等固体制剂,分散片具有服用方便、崩解迅速、吸收快和生物利用度高等特点。银杏叶分散片是由银杏叶提取物加工制成的一种新型制剂,其具有活血化瘀、通络止痛的功效,主要适用于瘀血阻络引起的胸闷、胸痛、半身不遂,主要应用于冠心病、心绞痛、脑梗塞的患者。现有技术中的银杏叶分散片崩解时间长,分散均匀性差,且在研发生产过程中混合不够均匀。因此,需要研发一种银杏叶分散片解决以上问题。

技术实现要素:

4.本发明提供了一种银杏叶分散片及其制备方法,用以解决现有的银杏叶分散片崩解时间长,分散均匀性差,且在研发生产过程中混合不够均匀的技术问题。

5.有鉴于此,本发明提供了一种银杏叶分散片,每千片所需的原辅料包括的组成成分种类及各组成成分含量为:

6.银杏叶提取物40g、甘露醇60g、崩解剂174g、阿司帕坦9g、硬脂酸镁3g和乙醇水溶液60ml。

7.可选地,崩解剂为交联羧甲基纤维素钠和微晶纤维素的组合。

8.可选地,崩解剂为24g交联羧甲基纤维素钠和150g微晶纤维素的组合。

9.本发明第二方面还提供了一种银杏叶分散片制备方法,包括以下步骤:

10.(1)将原料银杏叶提取物过200目筛,辅料按硬脂酸镁、阿司帕坦、崩解剂、甘露醇的顺序分别过100目筛;

11.(2)将甘露醇、银杏叶提取物、阿司帕坦每隔3~4分钟依次加入混合机中混合,将崩解剂分为两部份,第一部份在甘露醇之前加入,得到均匀的混合物,第二部分的崩解剂密封保存备用;在混合物中加入乙醇水溶液,搅拌5~10分钟制成软材;

12.(3)将软材用装有20目筛网的摇摆式颗粒机过筛,制成湿颗粒;

13.(4)湿颗粒在60

±

5℃,干燥15~25分钟后得到干燥颗粒;

14.(5)干燥颗粒用装有20目筛网的振荡过筛后分为两部分,先将一部分干燥颗粒投入混合机中加入第二部分的崩解剂混合3~4分钟,再将剩余干燥颗粒投入混合机,投入硬脂酸镁混合30分钟;

15.(6)将颗粒放入压片机中压成素片。

16.可选地,步骤(1)中,过筛前先对原料和辅料进行粉碎处理,使原料和辅料的尺寸能分别通过200目筛和100目筛。

17.可选地,步骤(2)中,乙醇水溶液浓度为95%。

18.可选地,步骤(4)中,干燥颗粒含水量控制为2.0%~6.0%。

19.可选地,步骤(5)中,干燥颗粒用装有20目筛网振荡过筛,包括:不能通过20目筛网的干燥颗粒则装入粉碎机进行粉碎,粉碎后的干燥颗粒重新用装有20目筛网振荡过筛,过20目筛后的干燥颗粒投入混合机中与第二部分的崩解剂混合。

20.可选地,步骤(6)中,药片重量为每片0.273g~0.307g。

21.可选地,步骤(6)中,对素片的硬度、脆碎度和重量差异进行检查,合格后进行密封包装。

22.从以上技术方案可以看出,本发明实施例具有以下优点:

23.本发明中提供的一种银杏叶分散片,每千片所需的原辅料包括的组成成分种类及各组成成分含量为:银杏叶提取物40g、甘露醇60g、崩解剂174g、阿司帕坦9g、硬脂酸镁3g和乙醇水溶液60ml。银杏叶分散片在选择合适的配比下,其中的活性成分黄酮醇苷和萜类内脂在溶解后的溶液中具有良好的均一性,所制得的银杏叶分散片也具有较好的分散性。

24.本发明提供的一种银杏叶分散片的制备方法,通过将原辅料每隔3~4分钟依次加入到混合机中,其中将崩解剂分为两次加入到混合机中,使得制得的分散片内部和外层均有崩解剂,因此银杏叶分散片整体的崩解时间短,分散均匀性更好。且与传统等量递增工艺相比,不需要控制加入等体积的原料和辅料,减少了操作步骤和时间,提高生产效率的同时还保证了银杏叶分散片混合的均匀性;还解决了现有的银杏叶分散片崩解时间长,分散均匀性差,且在研发生产过程中混合不够均匀的技术问题。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.在本发明实施例的描述中,需要说明的是,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。实施例中所用到的原辅料均为市面上常见的产品。

27.实施例1

28.为了便于理解,本发明提供的一种银杏叶分散片及其制备方法的一个实施例,银杏叶分散片每千片所需的原辅料包括的组成成分种类及各组成成分重量配比为:

29.银杏叶提取物40g、甘露醇60g、崩解剂174g、阿司帕坦9g、硬脂酸镁3g和乙醇水溶液60ml。

30.上述崩解剂采用交联羧甲基纤维素钠和微晶纤维素组合。

31.制备工艺如下:

32.(1)将原料银杏叶提取物过200目筛,辅料按硬脂酸镁、阿司帕坦、崩解剂、甘露醇

的顺序分别过100目筛;

33.(2)将甘露醇、银杏叶提取物、阿司帕坦每隔3~4分钟依次加入混合机中混合,将崩解剂分为两部份,第一部份崩解剂在甘露醇之前加入,得到均匀的混合物,第二部分的崩解剂密封保存备用;在混合物中加入乙醇水溶液,搅拌5~10分钟制成软材;

34.(3)将软材用装有20目筛网的摇摆式颗粒机过筛,制成湿颗粒;

35.(4)湿颗粒在60

±

5℃,干燥15~25分钟后得到干燥颗粒;

36.(5)干燥颗粒用装有20目筛网的振荡过筛后分为两部分,先将一部分干燥颗粒投入混合机中加入第二部分的崩解剂混合3~4分钟,再将剩余干燥颗粒投入混合机,投入硬脂酸镁混合30分钟;

37.(6)将颗粒放入压片机中压成素片。

38.需要说明的是,微晶纤维素作为崩解剂以内加的工艺制成软材,使所制得的银杏叶分散片的崩解速度加快。除此以外,微晶纤维素还具有良好的填充作用,兼容性极好,内加到软材中使颗粒性质较好,粒度均匀,流动性好,可压性好,对原料也有很好的保护。

39.实施例2

40.对于实施例1的进一步改进,银杏叶分散片每千片所需的原辅料包括的组成成分种类及各组成成分重量配比为:

41.银杏叶提取物40g、甘露醇60g、崩解剂174g、阿司帕坦9g、硬脂酸镁3g和95%乙醇水溶液60ml。

42.上述崩解剂采用24g的交联羧甲基纤维素钠和150g的微晶纤维素组合。

43.制备工艺如下:

44.(1)将原料银杏叶提取物过200目筛,辅料按硬脂酸镁、阿司帕坦、崩解剂、甘露醇的顺序分别过100目筛;

45.(2)将甘露醇、银杏叶提取物、阿司帕坦每隔3~4分钟依次加入混合机中混合,将崩解剂交联羧甲基纤维素钠和微晶纤维素混合均匀,其混合物均分为两部份,第一部份崩解剂在甘露醇之前加入,得到均匀的混合物,第二部分的崩解剂密封保存备用;在混合物中加入95%乙醇水溶液,搅拌5~10分钟制成软材;

46.(3)将软材用装有20目筛网的摇摆式颗粒机过筛,制成湿颗粒;

47.(4)湿颗粒在60

±

5℃,干燥15~25分钟后得到干燥颗粒;

48.(5)干燥颗粒用装有20目筛网的振荡过筛后分为两部分,先将一部分干燥颗粒投入混合机中加入第二部分的崩解剂混合3~4分钟,再将剩余干燥颗粒投入混合机,投入硬脂酸镁混合30分钟;

49.(6)将颗粒放入压片机中压成素片。

50.实施例3

51.对于实施例1的进一步改进,银杏叶分散片每千片所需的原辅料包括的组成成分种类及各组成成分重量配比为:

52.银杏叶提取物40g、甘露醇60g、崩解剂174g、阿司帕坦9g、硬脂酸镁3g和95%乙醇水溶液60ml。

53.上述崩解剂采用24g的交联羧甲基纤维素钠和150g的微晶纤维素组合。

54.制备工艺如下:

55.(1)将原料银杏叶提取物过200目筛,辅料按硬脂酸镁、阿司帕坦、崩解剂、甘露醇的顺序分别过100目筛;

56.(2)将甘露醇、银杏叶提取物、阿司帕坦每隔3~4分钟依次加入混合机中混合,将崩解剂分为两部份,第一部份为微晶纤维素,在甘露醇之前加入,得到均匀的混合物,第二部分的崩解剂交联羧甲基纤维素钠密封保存备用;在混合物中加入95%乙醇水溶液,搅拌5~10分钟制成软材;

57.(3)将软材用装有20目筛网的摇摆式颗粒机过筛,制成湿颗粒;

58.(4)湿颗粒在60

±

5℃,干燥15~25分钟后得到干燥颗粒;

59.(5)干燥颗粒用装有20目筛网的振荡过筛后分为两部分,先将一部分干燥颗粒投入混合机中加入第二部分的崩解剂交联羧甲基纤维素钠混合3~4分钟,再将剩余干燥颗粒投入混合机,投入硬脂酸镁混合30分钟;

60.(6)将颗粒放入压片机中压成素片。

61.需要说明的是,素片重量为每片0.273g~0.307g,在步骤(1)中,过筛前先对原料和辅料进行粉碎处理,使原料和辅料的尺寸能分别通过200目筛和100目筛,保证大部分的原辅料尺寸合格,不影响压片结果,同时原辅料也能达到最大化的利用,节约生产成本。

62.步骤(4)中,干燥颗粒含水量为2.0%~6.0%,当干燥颗粒含水量大于6%时,将干燥颗粒在60

±

5℃下继续干燥;当干燥颗粒含水量小于2%时,则加入适量95%的乙醇水溶液溶液提高干燥颗粒的含水量。干燥颗粒的含水量影响到后续与辅料混合的结果,若是含水量太高,则难以保证能与后续辅料均匀混合;含水量太低则后续辅料难以粘结在干燥颗粒上,影响到银杏叶分散片的性能。

63.步骤(5)中,干燥颗粒用装有20目筛网振荡过筛,不能通过20目筛网的干燥颗粒则装入粉碎机进行粉碎,粉碎后的干燥颗粒重新用装有20目筛网振荡过筛,过20目筛后的干燥颗粒投入混合机中与第二部分的崩解剂混合。若是干燥颗粒过大则会影响到压成的素片表面不整齐,色泽不均匀,但是由于干燥颗粒内的性质没有发生改变,因此可以重新粉碎后再过筛,减少浪费,节约生产成本。

64.步骤(6)中,对素片的硬度、脆碎度和重量差异进行检查,合格后进行密封包装。

65.对比例1

66.一种银杏叶分散片,每千片所需的原辅料包括的组成成分种类及各组成成分重量配比为:

67.银杏叶提取物30g、甘露醇54g、崩解剂135g、阿司帕坦5g、硬脂酸镁2g和乙醇水溶液60ml。上述崩解剂采用微晶纤维素。

68.制备工艺如下:

69.(1)将原料银杏叶提取物过200目筛,辅料按硬脂酸镁、阿司帕坦、甘露醇、微晶纤维素的顺序分别过100目筛;

70.(2)将微晶纤维素、甘露醇、银杏叶提取物和阿司帕坦按等量递加法依次加入到混合机中混合,在混合物中加入乙醇水溶液,搅拌5~10分钟制成糊状的软材;

71.(3)将软材用装有20目筛网的摇摆式颗粒机过筛,制成湿颗粒;

72.(4)湿颗粒在60

±

5℃,干燥15~25分钟后得到干燥颗粒;

73.(5)干燥颗粒用装有20目筛网的振荡过筛后分为两部分,先将一部分干燥颗粒投

入混合机中,加入硬脂酸镁,再将剩余干燥颗粒投入混合机中混合30分钟;

74.(6)将颗粒放入压片机中压成素片。

75.对比例2

76.一种银杏叶分散片,每千片所需的原辅料包括的组成成分种类及各组成成分重量配比为:

77.银杏叶提取物40g、甘露醇60g、崩解剂174g、阿司帕坦9g、硬脂酸镁3g和95%乙醇水溶液60ml。

78.上述崩解剂采用24g的交联羧甲基纤维素钠和150g的微晶纤维素组合。

79.制备工艺如下:

80.(1)将原料银杏叶提取物过200目筛,辅料按硬脂酸镁、阿司帕坦、甘露醇、微晶纤维素的顺序分别过100目筛;

81.(2)将微晶纤维素、甘露醇、银杏叶提取物、交联羧甲基纤维素钠和阿司帕坦按等量递加法依次加入到混合机中混合,在混合物中加入95%乙醇水溶液,搅拌5~10分钟制成糊状的软材;

82.(3)将软材用装有20目筛网的摇摆式颗粒机过筛,制成湿颗粒;

83.(4)湿颗粒在60

±

5℃,干燥15~25分钟后得到干燥颗粒;

84.(5)干燥颗粒用装有20目筛网的振荡过筛后分为两部分,先将一部分干燥颗粒投入混合机中,加入硬脂酸镁,再将剩余干燥颗粒投入混合机中混合30分钟;

85.(6)将颗粒放入压片机中压成素片。

86.对比例3

87.一种银杏叶分散片,每千片所需的原辅料包括的组成成分种类及各组成成分重量配比为:

88.银杏叶提取物40g、甘露醇60g、崩解剂24g、阿司帕坦9g、硬脂酸镁3g和95%乙醇水溶液60ml,压制成1000片。上述崩解剂采用交联羧甲基纤维素钠。

89.制备工艺如下:

90.(1)将原料银杏叶提取物过200目筛,辅料按硬脂酸镁、阿司帕坦、崩解剂、甘露醇的顺序分别过100目筛;

91.(2)将甘露醇、银杏叶提取物、阿司帕坦每隔3~4分钟依次加入混合机中混合,将崩解剂分为两部份,第一部份崩解剂在甘露醇之前加入,得到均匀的混合物,第二部分的崩解剂密封保存备用;在混合物中加入95%乙醇水溶液,搅拌5~10分钟制成软材;

92.(3)将软材用装有20目筛网的摇摆式颗粒机过筛,制成湿颗粒;

93.(4)湿颗粒在60

±

5℃,干燥15~25分钟后得到干燥颗粒;

94.(5)干燥颗粒用装有20目筛网的振荡过筛后分为两部分,先将一部分干燥颗粒投入混合机中加入第二部分的崩解剂交联羧甲基纤维素钠混合3~4分钟,再将剩余干燥颗粒投入混合机,投入硬脂酸镁混合30分钟;

95.(6)将颗粒放入压片机中压成素片。

96.为说明本发明的优势,将实施例2~3和对比例1~3制备得到的银杏叶分散片素片进行质量检测,具体如下:

97.对实施例2~3和对比例1~3的素片进行试验分析

98.1.外观分析

99.取1片所制得的素片,用吹风机吹去粉末,观察其外观。测试结果见表1。

100.表1外观考核分析

101.素片样品外观实施例2完整光洁,色泽均匀,边缘整齐实施例3完整光洁,色泽均匀,边缘整齐对比例1完整光洁,色泽均匀,边缘整齐对比例2完整光洁,色泽均匀,边缘整齐对比例3表面带有缺口和斑点

102.由表1可知,按实施例2~3和对比例1~2的配比和制备方法所制得的素片的外观情况均符合生产标准,而对比例3的配比和制备方法所制得的素片的外观情况不符合生产标准。微晶纤维素除与交联羧甲基纤维素钠一起作为崩解剂配合使用,还作为填充剂在制备过程中使颗粒的粒度均匀,具备较优的流动性和可压性。因此,按对比例3的配比和制备方法生产的素片不适合用于生产。

103.2.硬度、脆碎度和重量差异测定

104.压片过程中每60分钟取40片测重量差异,称量时应从压片机的内外轨道分别取20片进行称量。取6片素片,用四用仪进行硬度测定和按中国药典2015年版中片剂脆碎度检查法检测素片的脆碎度,结果见表2。

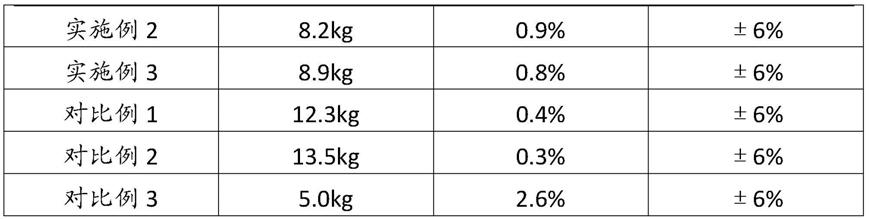

105.表2硬度、脆碎度和重量差异测定结果

[0106][0107][0108]

由表2可知,按实施例2~3和对比例1~2的配比和制备方法所制得的素片的硬度在8~14kg之间,脆碎度均小于1%,重量差异均控制为

±

6%,均符合药典对银杏叶分散片规定的标准。对比例3的平均硬度较小,而其脆碎度较大,不利于银杏叶分散片的运输和保存。

[0109]

3.分散均匀性及崩解时限分析测定

[0110]

对素片样品的分散均匀性进行试验分析,取6片素片,置于250ml烧杯中,加入100ml温度为15~25℃的水,振摇3分钟后使用二号筛网进行过滤,观察筛网上是否有残留的素片。对素片样品的崩解时限进行试验分析,取6片素片放入崩解仪中计算素片的平均崩解时间,结果见表3。

[0111]

表3分散均匀性及崩解时限分析测定结果

[0112]

素片样品崩解时间二号筛网上是否有残留的素片实施例252.4s否

实施例357.9s否对比例1120.8s部分残留对比例291.6s部分残留对比例3112.1s否

[0113]

由表2和表3可知,所制得的素片的硬度越大,颗粒之间的空隙变小,水分难以渗透到颗粒内部,崩解剂不能迅速吸水溶胀,因此崩解时间延长。脆碎度越小,破碎产物的粒度变大,因而导致素片的分散均匀性差,实验中在二号筛网上有残留的样品。对比例1和对比例2的样品硬度较大,脆碎度较小,相对于实施例2~3样品的崩解时间较长,在二号筛网上也有残留的样品,说明其分散均匀性较差。对比例3的硬度小,脆碎度大,但其加入的崩解剂交联羧甲基纤维素钠较少,因此崩解时间较长。综合来看,对比例1和对比例2样品的分散均匀性较差的原因为生产工艺中混合不够均匀所致。

[0114]

实施例2和实施例3提供的配比和制备方法所制备的素片崩解时间相近,且在分散均匀性试验中二号筛网上无残留,分散均匀性较好,说明两种实施方式均能制备性能较好的银杏叶分散片。本发明提供的一种银杏叶分散片及其制备方法,解决现有的银杏叶分散片崩解时间长,分散均匀性差,且在研发生产过程中混合不够均匀的技术问题。

[0115]

以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1