一种用于硬胶囊壳体生产的成形机构的制作方法

1.本实用新型属于硬胶囊壳体生产成形设备技术领域,具体涉及一种用于硬胶囊壳体生产的成形机构。

背景技术:

2.一些药物对食道和胃粘膜有刺激性作用或口感不好或易于挥发或在口腔中易被唾液分解或易吸入气管。这类药物通常通过胶囊进行包装,胶囊由胶囊帽和胶囊体两个胶囊壳体套合而成,胶囊壳是用食用级药用的明胶经过精处理与辅助材料制造而成的用于盛装固体粉末、颗粒的卵状空心外壳。胶囊壳具有良好的生物利用度,能迅速、可靠和安全地溶解。胶囊壳分为硬胶囊壳和软胶囊壳两种,现有硬胶囊壳的生产过程是先在不锈钢模具上形成一层明胶薄膜。然后明胶薄膜变干硬化,形成胶囊,然后从模具上取下来。一般有两种尺寸的模具,一种用来制作胶囊体,另一种直径较大的用来制作胶囊帽。当模具在溶胶池里面蘸完胶液后,需要通过一定角度和速度进行翻转,使附着在模具上的胶液均匀分布,以形成厚度一致的胶囊壳体。为了实现这个翻转成形过程,现有的胶囊壳体成形机构均为手动机械式结构,不便于调节,难以满足现有不同药物对硬胶囊壳体厚度的要求,适应性不高。因此设计一种便于调节、适应性高的用于硬胶囊壳体生产的成形机构对于提升企业竞争力和提高企业的经济效益具有非常重要的意义。

技术实现要素:

3.本实用新型所要解决的技术问题在于,针对现有市场上硬胶囊壳成形机构不便于调节、适应性低的问题,提供了一种用于硬胶囊壳体生产的成形机构,通过翻转机构和夹件机构的配合使用不仅能够有效实现对成形模具的夹持固定,还能利用翻转机构的往复翻转操作实现胶液在成形模具上的均匀分布,保证了硬胶囊壳体厚度的均匀性和一致性,提高了产品质量,同时利用plc智能控制系统能够实现驱动组件的参数设置,便于调节,有效提高了工作效率和装置的适用性,填补了现有市场上硬胶囊壳体成形机构的空白,对于提高企业竞争力和企业的经济效益具有重要意义。

4.为了实现上述目的,本实用新型采用的技术方案是:

5.一种用于硬胶囊壳体生产的成形机构,包括固定机架2,所述固定机架2安装固定在生产线上;所述固定机架2上固定设置有硬胶囊壳体成形机构,所述硬胶囊壳体成形机构由夹件机构5、翻转机构、驱动组件和成形模具组成,所述驱动组件与翻转机构相连接,翻转机构上固定设置有夹件机构5,夹件机构5用于实现成形模具的夹持固定。

6.所述驱动组件由伺服电机1和旋转机构3组成,所述旋转机构3由同步带和带轮组成,伺服电机1的输出端通过联轴器与主动带轮相连接,主动带轮通过同步带与从动带轮相连接,从动带轮的输出端与翻转机构相连接,所述伺服电机1通过旋转机构3带动翻转机构进行翻转操作,且所述伺服电机1通过电源线与plc智能控制器相连接,plc智能控制器用于实现伺服电机1的参数调节和夹件机构5的启停操作。

7.所述翻转机构由旋转机架4和导轨6组成,所述旋转机架4转动连接在固定机架2上,旋转机架4的底部固定连接有与成形模具相匹配的导轨6,所述导轨6上固定设置有夹件机构5。

8.所述导轨6上还设置有传感器,传感器与plc智能控制器相连接,所述传感器用于实现成形模具的位置检测,进而通过plc智能控制器实现夹件机构5的启停操作。

9.所述夹件机构5由夹持气缸和夹持机架组成,夹持机架固定设置在导轨6上,所述夹持机架与导轨6之间固定设置有夹持气缸,夹持气缸用于实现成形模具在导轨6上的夹持固定。

10.所述成形模具由b模具7和a模具8组成,b模具7和a模具8在胶液中蘸胶后分别形成硬壳胶囊的胶囊体和胶囊帽,且所述胶囊帽的直径大于胶囊体的直径。

11.与现有技术相比,本实用新型具有如下有益效果:

12.1)通过翻转机构和夹件机构的配合使用不仅能够有效实现对成形模具的夹持固定,还能利用翻转机构的往复翻转操作实现胶液在成形模具上的均匀分布,保证了硬胶囊壳体厚度的均匀性和一致性,提高了产品质量;

13.2)利用plc智能控制系统能够实现驱动组件的参数设置,便于调节,有效提高了工作效率和装置的适用性,降低了工作人员的劳动强度,填补了现有市场上硬胶囊壳体成形机构的空白,对于提高企业竞争力和企业的经济效益具有重要意义。

附图说明

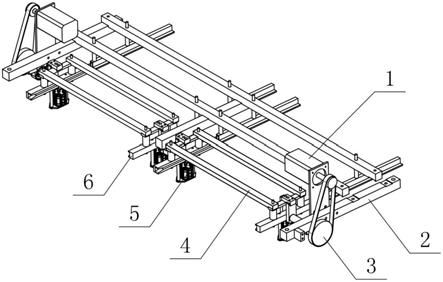

14.图1是本实用新型实施例成形机构的结构示意图。

15.图2是本实用新型实施例成形机构的应用示意图。

16.附图序号及名称:伺服电机1、固定机架2、旋转机构3、旋转机架4、夹件机构5、导轨6、b模具7、a模具8。

具体实施方式

17.下面将结合附图以及具体实施例来详细说明本实用新型,在此本实用新型的示意性实施例以及说明来解释本实用新型,但并不作为对本实用新型的限定。

18.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.如图1

‑

2所示,本实用新型所述的一种用于硬胶囊壳体生产的成形机构,包括固定机架2,所述固定机架2通过螺栓安装固定在生产线上;所述固定机架2上通过螺栓固定设置有硬胶囊壳体成形机构,所述硬胶囊壳体成形机构由夹件机构5、翻转机构、驱动组件和成形模具组成,所述驱动组件与翻转机构相连接,翻转机构上固定设置有夹件机构5,夹件机构5用于实现成形模具的夹持固定。

20.所述驱动组件由伺服电机1和旋转机构3组成,所述旋转机构3由同步带和带轮组成,伺服电机1的输出端通过联轴器与主动带轮相连接,主动带轮通过同步带与从动带轮相连接,从动带轮的输出端与翻转机构相连接,所述伺服电机1通过旋转机构3带动翻转机构

进行翻转操作。

21.所述翻转机构由旋转机架4和导轨6组成,所述旋转机架4转动连接在固定机架2上,旋转机架4的底部固定连接有与成形模具相匹配的导轨6,所述导轨6上通过螺栓固定设置有夹件机构5。

22.所述夹件机构5由夹持气缸和夹持机架组成,夹持机架固定设置在导轨6上,所述夹持机架与导轨6之间固定设置有夹持气缸,夹持气缸固定设置在夹持机架上,通过夹持气缸的伸缩可实现成形模具在导轨6上的夹持固定,所述夹持气缸为现有技术,故而其结构和工作原理本说明书中不再进行赘述。

23.所述成形模具由b模具7和a模具8组成,b模具7和a模具8在胶液中蘸胶后分别形成胶囊的b头和a头,既硬壳胶囊的胶囊体和胶囊帽,且所述胶囊帽的直径大于胶囊体的直径。

24.所述plc智能控制器固定设置在生产线上,且plc智能控制器一端通过电源线与外接电源相连接,另一端与伺服电机1、夹持气缸和传感器相连接。

25.本实用新型在使用时,先将b模具7和a模具8蘸取蘸胶,然后将b模具7和a模具8按照对应的b通道和a通道进入导轨6中,导轨6中的传感器在检测到成形模具进入后将信息传输至plc智能控制器,plc智能控制器控制夹持气缸开启,进而实现成形模具在导轨6上的加持固定,随后plc智能控制器启动伺服电机1,伺服电机1通过设定好的参数带动旋转机构3进行运动,旋转机构3带动旋转机架4进行往复旋转,从而能够让附着在成形模具上的蘸胶随着成形模具的旋转进行分散,进而使得成形模具上胶液均匀分布,厚度一致,达到成形,成形后取下成形模具,并对胶囊壳体进行脱模即可。值得注意的是,本实用新型仅适用于硬胶囊壳体的成形,同时由于成形模具上的胶液随着翻转机构的旋转,在翻转机构的往复转动下能够形成厚度一致的胶囊壳体,但为保证胶囊壳体的厚度,需要工作人员根据实际生产需要来在plc智能控制器上按照工艺要求调节翻转机构的翻转角度、翻转时间和正反转角度等参数。

26.在本实用新型中,通过翻转机构和夹件机构5的配合使用不仅能够有效实现对成形模具的夹持固定,还能利用翻转机构的往复翻转操作实现胶液在成形模具上的均匀分布,保证了硬胶囊壳体厚度的均匀性和一致性,提高了产品质量,同时利用plc智能控制系统能够实现驱动组件的参数设置,便于调节,有效提高了工作效率和装置的适用性,降低了工作人员的劳动强度,填补了现有市场上硬胶囊壳体成形机构的空白,对于提高企业竞争力和企业的经济效益具有重要意义。

27.以上对本实用新型实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本实用新型实施例的原理;同时,对于本领域的一般技术人员,依据本实用新型实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

28.本实用新型未详尽描述的技术均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1