一种义齿加工设备的制作方法

1.本实用新型涉及义齿加工技术领域,尤其涉及的是一种义齿加工设备。

背景技术:

2.在义齿结构加工过程中,需要进行干性切削加工,而现有义齿加工设备也通常设置有切削室,并在切削室中配置吸尘接口;但是,义齿加工设备通常是在加工主轴侧面设置吸尘接口,但是这种配置方式,会造成加工时,掉落的粉尘不能够及时从切削室吸走,导致粉尘在切削室内堆积问题。因此,义齿加工设备在干性切削加工时,如何及时排出粉尘成为亟待解决的问题。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种义齿加工设备,旨在解决现有技术中义齿干性切削加工时,义齿加工设备切削室内粉尘的问题。

4.本实用新型解决技术问题所采用的技术方案如下:一种义齿加工设备,其特征在于,包括:机架、取料机构、加工主轴、驱动机构及吸尘系统;所述机架开设有加工腔,所述加工腔中设置有防护板组件,所述防护板组件将所述加工腔分割为相连通的切削室及物料室;所述驱动机构与所述取料机构相连接,用于驱动所述取料机构在切削室及物料室之间来回移动;所述取料机构设置在机架上,用于将物料室中的待加工义齿移载至切削室,并将已加工完成的义齿从切削室移载至物料室;所述加工主轴用于加工取料机构所移载过来的待加工义齿;所述切削室下端和后面开设有吸尘口,所述吸尘系统连接所述吸尘口。

5.进一步的,所述防护板组件设置有可升降的防护板,所述防护板用于隔离所述切削室和物料室;

6.当所述防护板处于下极限位时,所述防护板处于最低点,所述取料机构在所述切削室和物料室之间移动;当所述防护板处于上极限位时,所述防护板处于最高点,所述防护板隔离所述切削室和物料室,所述加工主轴在所述切削室对待加工义齿进行切削加工。

7.进一步的,所述防护板组件还设置有防护板气缸和双直线导轨;所述双直线导轨沿竖直方向安装于所述加工腔的侧板上,所述防护板两相对侧边滑动连接于所述双直线导轨上;所述防护板气缸的推杆固定于所述防护板上,用于推动所述防护板沿所述双直线导轨升降。

8.进一步的,当所述防护板处于上极限位时,所述防护板与所述机架的顶板设置有间隔,所述间隔用于空气进入切削室。

9.进一步的,所述切削室设置有加工治具,所述加工治具用于固定所述物料;

10.所述吸尘口包括主吸尘口和辅助吸尘口,所述主吸尘接口设置于所述加工治具的下端,辅助吸尘接口设置于所述加工治具后端。

11.进一步的,所述物料室处的机架的左侧面开设有进气口;

12.进一步的,所述驱动机构包括x轴驱动组件、y轴驱动组件、第一z 轴驱动组件和第

二z轴驱动组件;

13.所述x轴驱动组件用于驱动所述取料机构和加工主轴沿x轴方向移动;

14.所述y轴驱动组件用于驱动所述取料机构和加工主轴沿y轴方向移动;

15.所述第一z轴驱动组件用于驱动所述取料机构沿z轴方向移动;

16.所述第二z轴驱动组件用于驱动所述加工主轴沿z轴方向。

17.进一步的,所述取料机构和所述加工主轴并排安装于所述y轴驱动组件上;

18.所述y轴驱动组件安装于所述x轴驱动组件上;所述x轴驱动组件安装于所述机架的上端面。

19.进一步的,所述x轴驱动组件和y轴驱动组件都设置为双直线导轨组件;

20.所述驱动机构还包括框型安装座,所述y轴驱动组件安装于所述框型安装座的上端面;

21.所述框型安装座的下端面安装于所述x轴驱动组件上;

22.进一步的,所述取料机构和所述加工主轴一体设置;

23.所述第一z轴驱动组件设置为花键丝杆组件,所述取料机构设置于所述花键丝杆组件的下端,用于将物料从物料室物料架上取下并放置于切削室加工治具上,且当加工完成后,将物料从切削室加工治具上取下,并放回到物料室物料架上;

24.所述第二z轴驱动组件设置为丝杆螺母组件,包括z轴导轨和z轴滑动体,所述z轴导轨上设置有滑块,所述z轴滑动体安装在z轴导轨的滑块上;

25.所述加工主轴固定于所述z轴滑动体上,并由丝杠螺母组件驱动上下运动。

26.与现有技术相比,本实用新型中提供了一种义齿加工设备,其包括机架、取料机构、加工主轴、驱动机构及吸尘系统;机架开设有加工腔,加工腔中设置有防护板组件,防护板组件将加工腔分割为相连通的切削室及物料室;驱动机构与取料机构相连接,用于驱动取料机构在切削室及物料室之间来回移动;取料机构设置在机架上,用于将物料室中的待加工义齿移载至切削室,并将已加工完成的义齿从切削室移载至物料室;加工主轴用于加工取料机构所移载过来的待加工义齿;切削室下端和后面开设有吸尘口,所述吸尘系统连接所述吸尘口。可以理解,本实用新型中提供的义齿加工设备,切削室下端和后面开设有吸尘口,通过将吸尘口设置于切削室的下端,使得切削室形成向下的吸力,掉落的粉尘在重力和吸尘的双重作用下,从主吸尘口吸出,避免了粉尘在切削室内堆积的问题。同时,将吸尘口设置在切削室的后面,在切削室内形成向后的吸力,使切削室内悬浮在空气中的粉尘在吸力的作用下从吸尘口吸出,避免了悬浮粉尘上扬至运动部件上造成机器快速磨损的问题。

附图说明

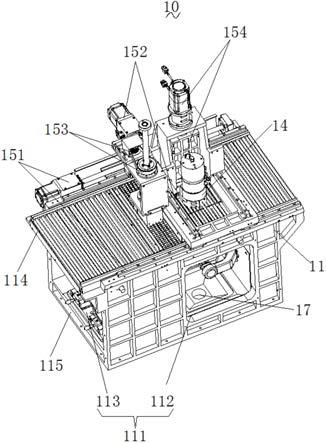

27.图1是本实用新型中所提供的一种义齿加工设备的立体结构示意图;

28.图2是本实用新型中所提供的一种义齿加工设备的局部剖切后侧视示意图;

29.图3是本实用新型中所提供的一种义齿加工设备的另一视角的立体结构示意图;

30.图4是本实用新型图2中a部放大示意图;

31.图5是本实用新型中所提供的一种义齿加工设备的俯视示意图;

32.图6是本实用新型中所提供的一种义齿加工设备中取料机构、加工主轴与驱动机

构之间的配合关系立体示意图。

33.图7是本实用新型中所提供的一种义齿加工设备中取料机构与第一z 轴驱动组件之间的配合关系立体示意图;

34.附图标记说明:

35.10、义齿加工设备;11、机架;12、防护板组件;13、取料机构;14、加工主轴;15、驱动机构;16、吸尘口;17、出尘口;111、加工腔;112、切削室;113、物料室;114、风琴防护罩;115、底板;116、后侧板;117、间隔;118、加工治具;119、刀库架;110、物料架;121、防护板;131、连接座;132、取料手;133、感应传感器;134、定位柱;135、膨胀柱; 141、主轴电机;142、主轴夹持座;151、x轴驱动组件;152、y轴驱动组件;153、第一z轴驱动组件;154、第二z轴驱动组件;155、框型安装座;156、花键丝杆组件;157、x轴动力件;158、y轴动力件;159、z轴滑动体;161、进气口;162、辅助吸尘口;163、主吸尘口。

具体实施方式

36.为使本实用新型的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

37.请参阅图1、图2和图3,本实用新型的第一实施例中提供了一种义齿加工设备10,其包括:机架11、取料机构13、加工主轴14、驱动机构15 和吸尘系统;所述机架11设置有密闭的加工腔111,所述加工腔111中设置有防护板组件12,所述防护板组件12将所述加工腔111分割为相连通的切削室112及物料室113,所述切削室112中进行切削加工,所述物料室113 中设置有物料架110和刀库架119,所述物料架110承载有待加工义齿,所述刀库架119承载有加工所用的刀具。

38.所述驱动机构15与所述取料机构13和加工主轴14相连接,用于驱动所述取料机构13在切削室112及物料室113之间来回移动,以及用于带动所述加工主轴14移动,其设置于所述机架11的风琴防护罩114的外端面上;也就是说,所述驱动机构15设置于所述机架11上端的风琴防护罩114 的上部;所述取料机构13设置在所述机架11上,所述取料机构13用于移取物料,即在所述取料机构13用于将物料室113中的代加工义齿移动至切削室112,以及将切削室112中完成加工的义齿移载至物料室113。

39.所述加工主轴14用于加工义齿,具体的,所述加工主轴14用于在所述切削室112加工义齿;进一步的,所述切削室112下端开设有出尘口17,所述切削室112下端和后面开设有吸尘口16,所述吸尘口16和出尘口17 相连通,所述吸尘系统连通所述吸尘口16;

40.进一步的,所述吸尘口16包括主吸尘口163和辅助吸尘口162,所述主吸尘口163设置在所述出尘口17处,所述辅助吸尘口162设置于切削室 112的后面;具体的,所述主吸尘口163设置于所述切削室112相对下端的底板115上,也就是说,所述主吸尘口163设置于所述机架11的底部,且对应所述加工治具118的下端;所述的辅助吸尘口162设置于所述加工治具118的后端;需要说明的是,所述吸尘系统可以设置为真空泵,只要是连接所述吸尘口163后,能在所述机架11的切削室112内形成负压或者真空皆可,具体本实用新型中不再赘述。

41.可以理解,本实用新型中提供的义齿加工设备10,通过将主吸尘口163 设置于所

述切削室112的下端,使得切削室112形成向下的吸力,掉落的粉尘在重力和吸尘的双重作用下,从主吸尘口163吸出,避免了粉尘在切削室112内堆积的问题。辅助吸尘接口162设置在切削室112的后面,在切削室112内形成向后的吸力,使切削室112内悬浮在空气中的粉尘在吸力的作用下从辅助吸尘接口162吸出,避免了悬浮粉尘上扬至运动部件上造成机器快速磨损的问题。

42.请进一步结合参阅图4,在一些实施例中,所述防护板组件12设置有可升降的防护板121,所述防护板121用于隔离所述切削室112和物料室 113;所述防护板121具有一定的升降行程,即具有上极限位和下极限位,且在所述上极限位和下极限位之间移动切换;当所述防护板121处于所述下极限位时,所述防护板121处于最低点,所述取料机构13在所述切削室 112和物料室113之间移动;当所述防护板121处于所述上极限位时,所述防护板121处于最高点,所述防护板121隔离所述切削室112和物料室113,所述加工主轴14在所述切削室112对待加工义齿进行切削加工。

43.可以理解,所述通过设置所述防护板121,可以有效的避免粉尘进入物料室113,进而避免粉尘污染物料和刀具;同时,也降低了切削室112的空间,进而有效的提升设备的吸尘效果。

44.在一些较佳实施例中,所述防护板组件12还设置有防护板气缸和双直线导轨;所述双直线导轨竖直方向安装在防护组件12的底座上,所述防护板121两侧边连接于所述双直线导轨上;所述防护板气缸的推杆固定于所述防护板121上,用于推动所述防护板121沿所述双直线导轨升降;所述防护板气缸和所述双直线导轨用于所述防护板121在所述上极限外和下极限位之间切换。可以理解,当所述切削室112进行义齿切削加工时,所述气缸推动所述防护板121升至所述上极限位,当完成义齿加工后,所述气缸推动所述防护板121回复至下极限位,进而使得所述取料机构13和加工主轴14,在所述切削室112和物料室113之间往复移动。

45.在另一些较佳实施例中,所述当所述防护板121处于上极限位时,所述防护板121与所述机架11的顶板114设置有间隔117,所述间隔117用于空气进入切削室112。需要说明的是,所述间隔117的大小为1

‑

3cm;所述间隔117仅仅用于气体进入切削室112,同时,通过预留间隔117进而使得切削加工时,所述气体自所述物料室113进入所述切削室112,避免粉尘进入物料室113。

46.进一步的,所述物料室113处的机架11的侧面上开设有进气口161;具体的,所述物料室113处的机架11的左侧面上开设有进气口161。可以理解,当进行义齿加工时,所述气体自所述进气口161进入物料室113,之后再经间隔117进入切削室112,并携带所述粉尘经吸尘系统排出切削室112。

47.在另一些较佳实施例中,所述切削室112设置有加工治具118,所述加工治具118用于固定所述物料,所述主吸尘口163设置于所述加工治具118 的下端。需要说明的是,所述辅助吸尘口162的设置高度不高于所述切削室112中加工治具118的高度,进而有效的避免切削室112空气中的粉尘随着空气流动飘到机架上方运动部件上的问题。

48.在另一些实施例中,所述驱动机构15包括x轴驱动组件151、y轴驱动组件152、第一z轴驱动组件153和第二z轴驱动组件154;所述x轴驱动组件151用于驱动所述取料机构13和加工主轴14的沿x轴方向移动;所述y轴驱动组件152用于驱动所述取料机构13和加工主轴

14的沿y轴方向移动;所述第一z轴驱动组件153用于驱动所述取料机构13沿z轴方向移动;所述第二z轴驱动组件154用于驱动所述加工主轴14沿z轴方向移动。

49.需要说明的是,在义齿切削加工过程中取料操作和加工操作不会同步进行;可以理解,本实用新型中提供的义齿加工设备10,通过将取料机构 13和加工主轴14共用x轴驱动组件151和y轴驱动组件152;进而相对于现有技术中取料机构13和加工主轴14单独设置三轴驱动机构15,显著的降低了义齿加工设备10的结构复杂度,有效的降低了零件数量和装置成本,显著的提升了义齿加工设备10稳定性。

50.进一步的,所述取料机构13和所述加工主轴14并排安装于所述y轴驱动组件152上;所述y轴驱动组件152安装于所述x轴驱动组件151上;所述x轴驱动组件151安装于所述机架11的上端。

51.请结合参阅图5,在一些实施例中,所述x轴驱动组件151和y轴驱动组件152都设置为双直线导轨组件;所述双直线导轨机构包括相互平行的直线导轨,以及滑动连接于所述直线导轨上的滑块;进一步的,所述驱动机构15还包括框型安装座155,所述y轴驱动组件152安装于所述框型安装座155的上端面;所述框型安装座155的下端面安装于所述x轴驱动组件151上;所述取料机构13和所述加工主轴14安装于所述框型安装座 155上。也就是说,所述x轴驱动组件151通过带动所述框型安装座155,带动所述y轴驱动组件152、取料机构13和加工主轴14沿x轴方向移动;进一步的,通过设置所述框型安装架,进而实现将所述取料机构13和加工主轴14,依次并排安装于所述y轴驱动组件152上。

52.进一步的,所述x轴驱动组件151还包括x轴动力件157,所述x轴动力件157设置为电机螺母丝杆组件,所述电机螺母丝杆组件包括x轴电机、x轴丝杆螺母和x轴丝杆;所述x轴电机带动所述x轴丝杆转动,所述x轴丝杆螺母固定连接所述滑块或框型安装座155上。

53.对应的,所述y轴驱动组件152还包括y轴动力件158,所述y轴动力件158设置为电机螺母丝杆组件,所述电机螺母丝杆组件包括y轴电机、y轴丝杆螺母和y轴丝杆;所述y轴电机带动所述y轴丝杆转动,所述y 轴丝杆螺母固定连接所述滑块或取料机构13和所述加工主轴14的安装座上。

54.请进一步结合参阅图6和图7,在另一些较佳实施例中,所述取料机构13和所述加工主轴14一体设置;所述第一z轴驱动组件153设置为花键丝杆组件156,所述取料机构13设置于所述花键丝杆组件156的下端,用于将物料从物料室113的物料架110上取下并放置于切削室112的加工治具 118上,且当加工完成后,将物料从切削室112的加工治具118上取下,并放回到物料室113的物料架110上;所述第二z轴驱动组件151设置为丝杆螺母组件,包括z轴导轨和z轴滑动体159,所述z轴导轨上设置有滑块,所述z轴滑动体159安装在z轴导轨的滑块上;所述加工主轴14固定于所述z轴滑动体159上,并由丝杠螺母组件驱动上下运动。

55.可以理解,通过将所述取料机构13和所述加工主轴14一体设置,进而为所述取料机构13和加工主轴14共用x轴驱动组件151和y轴驱动组件152提供了保障。

56.在另一些较佳实施例中,在一些较佳实施中,所述取料机构13包括连接座131和取料手132,所述连接座131用于将所述取料手132安装于所述第一z轴驱动组件153上。

57.进一步的,所述取料手132包括沿z轴方向设置于所述连接座131上的感应传感器133、膨胀柱135和定位柱134。可以理解,所述感应传感器 133可以感应是否取到或放下物料,通过同时膨胀柱135有效固定所述物料;通过设置所述定位柱134,进而有效的提升了取

料机构13的取料精度和效率,所述定位柱134的上端设置有气管接头136,所述定位柱114下方留有吹气口,取料前通过吹气清理物料上的粉尘。

58.与现有技术相比,本实用新型提供了一种义齿加工设备,其包括设置有密闭加工腔的机架;设置于所述机架的加工腔中的切削室和物料室,以及用于隔离所述切削室和物料室的防护板组件;用于移取物料的取料机构;用于加工义齿的加工主轴;设置于所述机架的顶板的外端面上的用于带动所述取料机构和加工主轴移动的驱动机构;以及设置于所述切削室下端和后面开设有吸尘口,所述吸尘口连通所述吸尘系统,通过将主吸尘接口设置于切削室的下端,使得切削室形成向下的吸力,掉落的粉尘在重力和吸尘的双重作用下,从主吸尘口吸出,避免了粉尘在切削室内堆积的问题。辅助吸尘接口设置在切削室的后面,在切削室内形成向后的吸力,使切削室内悬浮在空气中的粉尘在吸力的作用下从辅助吸尘接口吸出,避免了悬浮粉尘上扬至运动部件上造成机器快速磨损的问题,延长了义齿加工设备的使用寿命。

59.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1