用于人工心脏的非叶轮转子无阀泵的制作方法

[0001]

本实用新型涉及流体机械技术领域,具体是指一种用于人工心脏的非叶轮转子无阀泵。

背景技术:

[0002]

人工心脏是一种能够植入人体用于替代心脏维持人体正常血液循环的机电一体化设备,是目前用于治疗心力衰竭的主要技术手段之一。现有的人工心脏泵,按输出血流的特点,可分为脉动式泵和连续流式泵,其中脉动式泵能按照一定的频率间歇性泵血,与人体的自然生理特征相符,但存在体积大、结构复杂以及零部件易发生疲劳破坏的缺点,此种泵出现较早,但目前已应用较少;连续流式泵能够以一定的速率连续不间断地输出血液,泵内不需要控制血流方向的单向阀,结构较简单。现有连续流式泵多为离心式泵,血液由泵中心的入口流入,在离心作用下,由泵壳体外围的出口泵出。离心式心脏泵壳体结构简单,但转子多为叶轮式结构,为保证良好的工作性能和足够的强度,转子不宜过小,从而使离心式心脏泵的小型化受到限制。此外,血液在叶轮机械运动和离心运动的作用下,存在变质变性的风险,从而可能导致血栓或溶血现象。

技术实现要素:

[0003]

本实用新型的目的在于提供一种用于人工心脏的非叶轮转子无阀泵,实现运动形式简单,结构紧凑,零件受力状况好,工作寿命长的优点。

[0004]

为了解决上述技术问题,本实用新型提供了一种用于人工心脏的非叶轮转子无阀泵,包括泵壳体,壳体内壁面的截面轮廓为长圆形;

[0005]

第一转子和第二转子是直径相等的两个圆柱体,第一转子和第二转子平行安装在泵壳体内部,且第一转子和第二转子的轴线与壳体内壁第一轴线及壳体内壁第二轴线平行,第一转子的轴线与壳体内壁第一轴线之间具有偏心距,第二转子的轴线与壳体内壁第二轴线之间也具有偏心距;

[0006]

第一端盖和第二端盖分别安装在泵壳体的两端,使泵壳体内部形成一个封闭容腔,第一转子两端通过第一轴承和第二轴承分别支承在第一端盖和第二端盖上,第一转子可自由转动,第一转子两端的台肩分别压在第一轴承和第二轴承的内圈上,第一轴承和第二轴承的外圈分别压在第一端盖和第二端盖上的台肩上,实现第一转子的轴向定位;

[0007]

第二转子两端分别通过第三轴承和第四轴承支承在第一端盖和第二端盖上,第二转子可自由转动,第二转子两端的台肩分别压在第三轴承和第四轴承的内圈上,第三轴承和第四轴承的外圈分别压在第一端盖和第二端盖上的台肩上,实现第二转子4的轴向定位;

[0008]

泵壳体上设有吸液口和排液口,吸液口和排液口分别位于泵壳体的两侧,泵壳体内部腔体通过吸液口与供液管路连通,泵壳体内部腔体通过排液口与排液管路连通。

[0009]

在一较佳的实施例中,第一传动轴与第一转子通过花键或平键同轴固定连接,第一传动轴穿过第一泵端盖,露在泵壳体外部;第二传动轴与第二转子通过花键或平键同轴

固定连接,第二传动轴也穿过第一泵端盖,露在泵壳体外部。

[0010]

在一较佳的实施例中,所述长圆形的轮廓线由壳体内壁第一半圆、第一直线段、壳体内壁第二半圆和第二直线段首尾相接组成;壳体内壁第一半圆和壳体内壁第二半圆为两个等直径的半圆,第一直线段和第二直线段为两长度相等的平行直线,且第一直线段和第二直线段的两端都分别与壳体内壁第一半圆和壳体内壁第二半圆相切;壳体内壁第一轴线为壳体内壁第一半圆所规定的半圆柱面的轴线,壳体内壁第二轴线为壳体内壁第二半圆所规定的半圆柱面的轴线,壳体内壁第一轴线与壳体内壁第二轴线平行。

[0011]

在一较佳的实施例中,第一转子的外圆柱面与壳体内壁第一半圆所规定的半圆柱面之间的间隙的厚度沿圆周方向不为常数,间隙厚度最大处为吸液间隙,吸液间隙厚度最小处为排液间隙,从吸液间隙沿转子圆周方向到排液间隙,各处间隙厚度逐渐减小。

[0012]

在一较佳的实施例中,第二转子的外圆柱面与壳体内壁第二半圆所规定的半圆柱面之间的间隙的厚度沿圆周方向不为常数,间隙厚度最大处为吸液间隙,间隙厚度最小处为排液间隙,从吸液间隙沿转子圆周方向到排液间隙,各处间隙厚度逐渐减小。

[0013]

在一较佳的实施例中,壳体内壁第一半圆和壳体内壁第二半圆的连心线为分界,第二转子与第一转子的轴线位于上述连心线的同侧,第一转子外圆柱面与第二转子外圆柱面之间为几何接触或者不接触,即具有转子间隙,且转子间隙应不大于排液间隙。

[0014]

相较于现有技术,本实用新型的技术方案具备以下有益效果:

[0015]

本实用新型提供了一种用于人工心脏的非叶轮转子无阀泵,运动形式简单,结构紧凑,体积小。本实用新型的主要运动部件为第一转子和第二转子,运动方式为旋转运动,由传动轴直接驱动,无运动形式的二次转化,泵壳体内空间得到充分利用,各零件定位可靠,工作平稳。本实用新型零件简单,易于小型化,应用于人工心脏时,能够有效降低外科手术难度和感染风险。

[0016]

零件受力状况好,工作寿命长。本实用新型在工作过程中,第一转子和第二转子之间无压应力,第一转子和第二转子与泵壳体内壁面之间不接触,几乎无摩擦、磨损风险,因此,可长时间连续工作,可靠性高、工作寿命长。

附图说明

[0017]

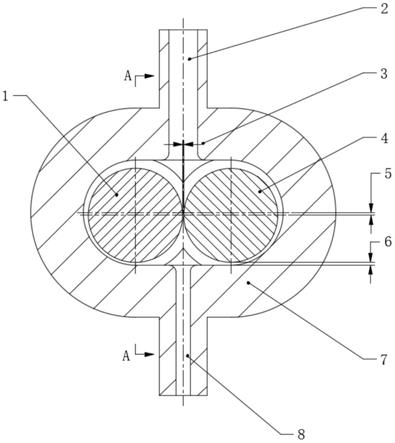

图1为本实用新型优选实施例中用于人工心脏的非叶轮转子无阀泵的径向剖面图;

[0018]

图2为本实用新型优选实施例中用于人工心脏的非叶轮转子无阀泵的a-a截面的剖视图;

[0019]

图3为本实用新型优选实施例中用于人工心脏的非叶轮转子无阀泵的b-b截面的剖视图;

[0020]

图4为本实用新型优选实施例中用于人工心脏的非叶轮转子无阀泵的泵壳体内壁截面形状及第一转子和第二转子的位置关系示意图。

具体实施方式

[0021]

下文结合附图和具体实施方式对本实用新型做进一步说明。

[0022]

参照图1和图4,一种用于人工心脏的非叶轮转子无阀泵,包括泵壳体7,壳体内壁

面的截面轮廓为长圆形,该长圆形轮廓线由壳体内壁第一半圆20、第一直线段15、壳体内壁第二半圆23和第二直线段19首尾相接组成,壳体内壁第一半圆20和壳体内壁第二半圆23为两个等直径的半圆,第一直线段15和第二直线段19为两长度相等的平行直线,且第一直线段15和第二直线段19的两端都分别与壳体内壁第一半圆20和壳体内壁第二半圆23相切;壳体内壁第一轴线9为壳体内壁第一半圆20所规定的半圆柱面的轴线,壳体内壁第二轴线24为壳体内壁第二半圆23所规定的半圆柱面的轴线,壳体内壁第一轴线9与壳体内壁第二轴线24平行;

[0023]

参照图2、图3和图4,第一转子1和第二转子4是直径相等的两个圆柱体,第一转子1和第二转子4平行安装在泵壳体7内部,且它们的轴线与壳体内壁第一轴线9、壳体内壁第二轴线24平行,第一转子1的轴线与壳体内壁第一轴线9之间具有偏心距5,使得第一转子1的外圆柱面与壳体内壁第一半圆20所规定的半圆柱面之间的间隙的厚度沿圆周方向不为常数,间隙厚度最大处为吸液间隙21,间隙厚度最小处为排液间隙6,从吸液间隙21沿转子圆周方向到排液间隙6,各处间隙厚度逐渐减小,第二转子4的布置情形与第一转子1的布置情形完全对称,即第二转子4的轴线与壳体内壁第二轴线24之间具有偏心距5,使得第二转子4的外圆柱面与壳体内壁第二半圆23所规定的半圆柱面之间的间隙的厚度沿圆周方向不为常数,间隙厚度最大处为吸液间隙21,间隙厚度最小处为排液间隙6,从吸液间隙21沿转子圆周方向到排液间隙6,各处间隙厚度逐渐减小,此外,以壳体内壁第一半圆20和壳体内壁第二半圆23的连心线为分界,第二转子4与第一转子1的轴线应当位于上述连心线的同侧,第一转子1外圆柱面与第二转子4外圆柱面之间为几何接触或者不接触,即具有转子间隙3,且转子间隙3应不大于排液间隙6。

[0024]

参照图2和图3,第一端盖14和第二端盖10分别通过螺钉安装在泵壳体7的两端,使泵壳体7内部形成一个封闭容腔,第一转子1两端分别通过第一轴承12和第二轴承11支承在第一端盖14和第二端盖10上,第一转子1可自由转动,第一转子1两端的台肩分别压在第一轴承12和第二轴承11的内圈上,第一轴承12和第二轴承11的外圈分别压在第一端盖14和第二端盖10上的台肩上,通过上述连接,实现第一转子1的轴向定位;第二转子4的支承和定位方式与第一转子1的情形类似,即第二转子4两端分别通过第三轴承17和第四轴承16支承在第一端盖14和第二端盖10上,第二转子4可自由转动,第二转子4两端的台肩分别压在第三轴承17和第四轴承16的内圈上,第三轴承17和第四轴承16的外圈分别压在第一端盖14和第二端盖10上的台肩上,通过上述连接,实现第二转子4的轴向定位;

[0025]

参照图2和图3,第一传动轴13与第一转子1通过花键或平键同轴固定连接,第一传动轴13穿过第一泵端盖,露在泵壳体7外部,另外,也可将第一传动轴13与第一转子1制造为同一个零件,则第一传动轴13和第一转子1指此零件上的两个部分,同理,第二传动轴18与第二转子4通过花键或平键同轴固定连接,第二传动轴18也穿过第一泵端盖,露在泵壳体7外部,另外,也可将第二传动轴18与第二转子4制造为同一个零件,则第二传动轴18和第二转子4指此零件上的两个部分。

[0026]

参照图1,泵壳体7上设有吸液口2和排液口8,以壳体内壁第一半圆20和壳体内壁第二半圆23的连心线为分界,吸液口2和排液口8分别位于泵壳体7的两侧,泵壳体7内部腔体通过吸液口2与供液管路连通,泵壳体7内部腔体通过排液口8与排液管路连通。

[0027]

参照图1和图4,本实用新型工作时,第一转子1和第二转子4在外部装置的驱动下

同时转动,第一转子1和第二转子4的转动方向应满足如下运动:第一转子1外圆柱面上面向壳体第一半圆的一侧由吸液间隙21向排液间隙6的方向转动;第二转子4外圆柱面上面向壳体第二半圆的一侧也由吸液间隙21向排液间隙6的方向转动。

[0028]

将上述结构视为一个工作单元,可将两个以上的上述单元,通过各自的吸液口2和排液口8串联连接,实现多级增压,以达到提高输出压力的目的。

[0029]

本实用新型的工作原理:泵壳体7固定,第一转子1和第二转子4在外部驱动装置的带动下同时转动,由于实际流体都具有一定的粘度,因此,第一转子1将在第一转子1的外圆柱面与壳体内壁第一半圆20所规定的半圆柱面之间的间隙中引起库埃特流动(couette flow),该库埃特流动的方向与第一转子1的转动方向相同。根据流体力学相关理论(流体微元的力平衡方程及一维雷诺方程),相对运动表面之间形成楔形间隙,且液体流动方向为从间隙大的一端流向间隙较小的一端时,间隙内的压力将高于入口即间隙较大的一端处的压力。对照本实用新型,即第一转子1引起的库埃特流动使流体从吸液间隙流动,由排液间隙流出,同时,流体的压力被提高。在第一转子1背向壳体内壁第一半圆20所规定的半圆柱面的一侧,也存在着由于第一转子1转动引起的库埃特流,但由于第一转子1与第二转子4之间为几何接触或者有很小的转子间隙3,因此,流体流动阻力较大,使得流体流量较少。第二转子4周围的流动情况与第一转子1的情形完全相同,即第二转子4的转动也将引起从吸液间隙21向排液间隙6方向的库埃特流动,流体压力在流动过程中被提高。

[0030]

泵壳体7上的吸液口2与吸液间隙21连通,排液口8与排液间隙6连通,当第一转子1和第二转子4连续转动时,就能够使流体源源不断地从吸液口2流入泵壳体7,升高压力后,从排液口8排出。

[0031]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的设计构思并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,利用此构思对本实用新型进行非实质性的改动,均属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1