一次性卫生用品的吸收体成型设备的制作方法

1.本实用新型涉及一次性卫生用品制造技术领域,特别涉及一种一次性卫生用品的吸收体成型设备。

背景技术:

2.目前,人口老龄化的现象越来越明显,中老年人的护理过程中,对于一次性卫生用品(如成人纸尿裤等产品)的需求量也越来越大。在这些一次性卫生用品中,成人纸尿裤的使用范围最为广泛,市场需求量也非常大,而其核心的组成部分便是其中用来吸收液体的吸收体。在实际使用和制造过程中,为了更加高效的利用吸收材料,减少不必要的浪费,一般会在液体较为集中的区域设置更多的吸收材料,以便使用时可以快速吸收。

3.针对不同的人群,如男女生理结构的不同,或者是轻度失禁和重度失禁的不同失禁程度人群,一次性卫生用品的吸收体集中区域都必须做出相应的调整,才能准确适应这些人群使用。也就是说,在这些一次性卫生用品的吸收体成型过程中,吸收体上的局部区域平方克重会大于其他区域,而这些局部区域所需要的吸水高分子材料的含量也应该大于其他区域,这就对这些一次性卫生用品的成型工艺具有多种多样的要求,传统的成型工艺中,单一工艺和设备一般仅能适用于同一规格或种类的产品生产。同时,相比于婴儿类的产品,成人纸尿裤的产品尺寸及吸收要求更高,为满足其吸收量要求,吸收体一般采用大量的木浆纤维与高分子混合成型,其成型方式基本都是采用一定密度的筛网作为基材承载,成型后再转移送出与其他材料进行复合。但在实际生产中,由于木浆纤维解纤时大小不一,高分子材料中也会存在一些较小的颗粒,因此在成型过程中,通常会有部分材料透过筛网流失掉,从而造成材料的浪费。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种一次性卫生用品的吸收体成型设备,该设备成型效率高,吸收体的高克重区域成型精准,同时可有效减少材料的浪费。

5.本实用新型的技术方案为:一种一次性卫生用品的吸收体成型设备,以吸收体包含高克重区域和低克重区域为例,包括用于成型高克重区域的第一成型装置和用于成型低克重区域的第二成型装置(若吸收体分为更多的克重区域时,则根据增加的克重区域数量增加相应数量的成型装置);第一成型装置中的第一成型鼓和第二成型装置的第二成型鼓反向转动,第一成型鼓外周面和第二成型鼓外周面的相切处形成高克重区域和低克重区域的复合工位。其中,第一成型装置用于成型吸收体的增量区域(即高克重区域),第二成型装置用于成型吸收体的轮廓(即低克重区域,实际上也包含了高克重区域所在的区域),当然,也可采用第一成型装置成型吸收体的低克重区域,采用第二成型装置成型吸收体的高克重区域。

6.所述第一成型装置包括第一成型鼓、第一成型模具、第一吸风箱和第一供料组件,

第一成型鼓的外周面上嵌有多个第一成型模具,第一成型鼓的圆周内侧设有第一吸风箱,第一供料组件的出口端覆盖于第一成型鼓的部分圆周表面上;第一成型鼓带着第一成型模具转动的过程中,第一吸风箱固定不动,当第一成型模具转动至第一供料组件与第一吸风箱之间的位置时,在第一吸风箱的负压作用下,第一供料组件提供的吸收材料吸附于基材表面并在第一成型模具中成型。

7.所述第二成型装置包括第二成型鼓、第二成型模具、第二吸风箱和第二供料组件;第二成型鼓的外周面上嵌有多个第二成型模具,第二成型鼓的圆周内侧设有第二吸风箱,第二供料组件的出口端覆盖于第二成型鼓的部分圆周表面上;第二成型鼓带着第二成型模具转动的过程中,第二吸风箱固定不动,当第二成型模具转动至第二供料组件与第二吸风箱之间的位置时,在第二吸风箱的负压作用下,第二供料组件提供的吸收材料吸附于基材表面并的第二成型模具中成型。

8.其中,第一成型模具和第二成型模具的型腔结构根据吸收体两个区域的外轮廓进行设计即可。

9.所述第一供料组件包括第一解纤机、第一集绒仓和第一材料投放装置,第一集绒仓的进口端与第一解纤机连接,第一集绒仓的出口端覆盖于第一成型鼓的部分圆周面上,第一集绒仓的出口端和第一吸风箱对应位于第一成型鼓及第一成型模具的内外两侧,第一集绒仓上还连接有第一材料投放装置;

10.所述第二供料组件包括第二解纤机、第二集绒仓和第二材料投放装置,第二集绒仓的进口端与第二解纤机连接,第二集绒仓的出口端覆盖于第二成型鼓的部分圆周面上,第二集绒仓的出口端和第二吸风箱对应位于第二成型鼓及第二成型模具的内外两侧,第二集绒仓上还连接有第二材料投放装置。

11.其中,第一集绒仓和第二集绒仓均可设置为具有一个或多个独立仓室的结构,各仓室的一端均与相应的第一解纤机或第二解纤机连接,各仓室的另一端作为出口端罩于相应的成型鼓表面,出口端的宽度等于或略大于相应的第一成型模具或第二成型模具沿成型鼓轴向的表面宽度即可,出口端的弧形长度大于或等于至少一个成型模具沿成型鼓径向的弧形长度。每套成型装置中,集绒仓 (即第一集绒仓或第二集绒仓)中至少有一个仓体连接材料投放装置(即相应的第一材料投放装置或第二材料投放装置),该材料投放装置用于添加高吸水性的高分子材料,而解纤机主要用于将浆板解纤,形成细小的纤维绒毛,进入集绒仓后,在负压作用下进行输送的过程中混入高吸水性的高分子材料。

12.沿第二成型鼓的转动方向,复合工位的前方还依次设有压轮、转移轮和压辊组件,压轮和转移轮均与第二成型鼓的外周面相切设置,转移轮与第二成型鼓的相切处形成转移工位。其中,转移轮沿其圆周方向上的部分区域通有负压,可以吸附吸收体进行转移,在转移的同时,吸收体的上下表面也同步进行变换;而压轮起初步的压实排气作用,压辊组件起进一步的压实排气作用,同时也可根据产品的需要实现压纹效果。压轮对应第二成型鼓表面第二成型模具的模腔及节距加工为凸台形状,压轮按照一定的压力作用于第二成型鼓的外表面,对复合后的吸收体进行碾压,排出中间的气体。压辊组件按照预设的压纹形状,对吸收体进行进一步的排气和压纹。

13.所述第一吸风箱沿第一成型鼓的圆周方向分隔成多个相互独立的第一吸风区,每个第一吸风区设有至少一个外接风机用的第一接口;第一吸风箱的各第一吸风区呈扇形排

列于基材在第一成型鼓表面的覆盖面下,第一集绒仓的出口端覆盖于部分第一吸风区对应的第一成型鼓表面区域,沿第一成型鼓的转动方向,最后一个第一吸风区的末端位于复合工位处;

14.所述第二吸风箱沿第二成型鼓的圆周方向分隔成多个相互独立的第二吸风区,每个第二吸风区设有至少一个外接风机用的第二接口;第二吸风箱的各第二吸风区呈扇形排列于基材在第二成型鼓表面的覆盖面下,第二集绒仓的出口端覆盖于部分第二吸风区对应的第二成型鼓表面区域,沿第二成型鼓的转动方向,最后一个第二吸风区的末端位于转移工位处。

15.所述第一成型装置中,基材沿第一成型鼓的转动进入第一成型装置,在基材进入第一成型装置前,第一成型装置的外侧还设有第一胶枪;

16.所述第二成型装置中,基材沿第二成型鼓的转动进入第二成型装置,在基材进入第二成型装置前,第二成型装置的外侧还设有第二胶枪。

17.其中,第一胶枪和第二胶枪的主要作用是对基材表面进行预先施加粘合剂。

18.所述第一成型模具和第二成型模具分别包括成型胎模和胎模支撑件,成型胎模固定安装于胎模支撑件上,成型胎模上开设有作为成型区域的通孔,位于通孔下方的胎模支撑件呈沿径向连通的透气结构,胎模支撑件的两侧分别与成型胎模和对应的第一吸风箱或第二吸风箱连通,成型胎模的上表面和对应的第一成型鼓或第二成型鼓相平齐。

19.通过上述设备可实现一种一次性卫生用品的吸收体成型方法,具体为:先将吸收体按照不同克重需求分为多个克重区域,每个克重区域对应采用一套成型装置进行成型,再将成型后的各个克重区域进行复合,形成吸收体;其中,各个克重区域成型时,在成型装置中连续放入表面预先施加粘合剂的基材,基材进入成型装置的吸附成型区域后,利用负压作用,在成型模具处将吸收材料吸附至基材表面进行成型。该方法中,在基材的连续输送过程中,利用每套成型装置对应成型吸收体的一个克重区域,然后在线进行复合形成吸收体整体,该过程可有效减少中间过渡的材料损耗,同时,通过在基材表面直接成型相应的克重区域,可有效避免原材料中细小纤维或颗粒透过筛网而流失,使原材料达到较高的利用率。

20.由于多数的一次性卫生产品吸收体一般分为两个区域,即吸收量需求较大的高克重区域和吸收量需求较小的低克重区域,因此,作为一种优选方案,所述吸收体分为高克重区域和低克重区域,成型时对应采用两套成型装置进行成型,两套成型装置包括相接的第一成型装置和第二成型装置,第一成型装置和第二成型装置的相接处为高克重区域和低克重区域的复合工位。在基材表面分别成型高克重区域和低克重区域后,随后利用第一成型装置和第二成型装置的配合直接复合形成吸收体,该方式一方面可有效减少中间过渡的材料损耗,降低材料成本,同时也可有效提高吸收体的生产效率,实现在线快速成型。此外,根据不同种类产品的需求,还可以通过调整第一成型装置和第二成型装置的安装位置、转速、成型模具的型腔结构等要素,使其与产品所需吸收体相适应,有效扩大吸收体成型设备的适用范围,其使用也灵活方便。

21.所述高克重区域和低克重区域复合转移后,还进行压实排气,或者还依次进行压实排气和压纹排气。是否增加压实排气、压纹排气的工艺,可根据一次性卫生产品的实际需求进行设置即可。

22.所述基材采用具有过滤性的透气材料。一般情况下,基材的过滤孔远小于筛网的过滤孔,从而保证透气以便吸收材料吸附的同时,也能有效防止吸收材料中细小纤维或颗粒的流失。

23.本实用新型相对于现有技术,具有以下有益效果:

24.本一次性卫生用品的吸收体成型设备通过将吸收体按照吸收量的需要进行克重区域分区,然后在连续输送的基材上,利用每套成型装置对应成型吸收体的一个克重区域,再进行在线复合形成吸收体整体,该过程可有效减少中间过渡的材料损耗,同时,通过在基材表面直接成型相应的克重区域,可有效避免原材料中细小纤维或颗粒透过筛网而流失,使原材料达到较高的利用率。此外,根据不同种类产品的需求,还可以通过调整各成型装置之间的安装位置、转速、成型模具的型腔结构等要素,使其与产品所需吸收体相适应,有效扩大吸收体成型设备的适用范围,其使用也灵活方便。

25.本一次性卫生用品的吸收体成型设备中,由于吸收体各个克重区域所对应的成型装置之间相互独立,因此,对于各个克重区域的成型密度,其高分子材料的克重要可独立的进行调整而不与其他区域相互干涉,这为产品的成型提供了更多的选择性,设备可适用于多种产品的生产工艺。同时,各成型装置中的成型鼓独立驱动,因此吸收体上不同克重区域之间的相对位置可以通过调整成型鼓驱动电机的角度进行快速调整,在生产不同人群所需的一次性卫生用品四,吸收体的变化调整将变得更加容易实现。

附图说明

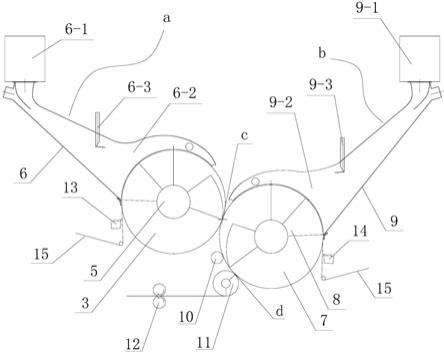

26.图1为本一次性卫生用品的吸收体成型方法及设备实施例1的原理示意图。

27.图2为图1中吸收体的高克重区域和低克重区域成型及复合过程的原理示意图。

28.图3为第一成型鼓、第一成型模具和第一吸风箱安装后的结构示意图。

29.图4为实施例1所制得吸收体的结构示意图。

30.图5为图4所示吸收体的侧面结构示意图。

31.图6为实施例2所制得吸收体的结构示意图。

32.图7为图6所示吸收体的侧面结构示意图。

33.上述各图中,各附图标记所示部件如下:a为第一成型装置,b为第二成型装置,c为复合工位,d为转移工位;1为高克重区域,2为低克重区域,3 为第一成型鼓,4为第一成型模具,4

‑

1为成型胎模,4

‑

2为胎模支撑件,5为第一吸风箱,6为第一供料组件,6

‑

1为第一解纤机,6

‑

2为第一集绒仓,6

‑

3 为第一材料投放装置,7为第二成型鼓,8为第二吸风箱,9为第二供料组件, 9

‑

1为第二解纤机,9

‑

2为第二集绒仓,9

‑

3为第二材料投放装置,10为压轮, 11为转移轮,12为压辊组件,13为第一胶枪,14为第二胶枪,15为基材。

具体实施方式

34.下面结合实施例,对本实用新型作进一步的详细说明,但本实用新型的实施方式不限于此。

35.实施例1

36.本实施例一种一次性卫生用品的吸收体成型方法及设备,如图1所示,适用于吸收体按照其不同部位的吸收量需求分成两个克重区域的情况,即具备高克重区域1和低克重

区域2(如图4或图5所示)。

37.该吸收体成型方法具体为:先将吸收体按照不同克重需求分为高克重区域和低克重区域,每个克重区域对应采用一套成型装置进行成型,即通过第一成型装置a成型高克重区域,通过第二成型装置b成型低克重区域;再将成型后的各个克重区域进行复合,形成吸收体。其中,各个克重区域成型时,在成型装置中连续放入表面预先施加粘合剂的基材,基材15进入成型装置的吸附成型区域后,利用负压作用,在成型模具处将吸收材料吸附至基材表面进行成型。该方法中,在基材的连续输送过程中,利用每套成型装置对应成型吸收体的一个克重区域,然后在线进行复合形成吸收体整体,该过程可有效减少中间过渡的材料损耗,同时,通过在基材表面直接成型相应的克重区域,可有效避免原材料中细小纤维或颗粒透过筛网而流失,使原材料达到较高的利用率。

38.上述方法中,第一成型装置和第二成型装置的相接处为高克重区域和低克重区域的复合工位。在基材表面分别成型高克重区域和低克重区域后,随后利用第一成型装置和第二成型装置的配合直接复合形成吸收体,该方式一方面可有效减少中间过渡的材料损耗,降低材料成本,同时也可有效提高吸收体的生产效率,实现在线快速成型。此外,根据不同种类产品的需求,还可以通过调整第一成型装置和第二成型装置的安装位置、转速、成型模具的型腔结构等要素,使其与产品所需吸收体相适应,有效扩大吸收体成型设备的适用范围,其使用也灵活方便。

39.本实施例中,高克重区域和低克重区域复合转移后,还进行压实排气,或者还依次进行压实排气和压纹排气。而基材采用具有过滤性的透气材料。一般情况下,基材的过滤孔远小于筛网的过滤孔,从而保证透气以便吸收材料吸附的同时,也能有效防止吸收材料中细小纤维或颗粒的流失。

40.本实施例用于一种用于实现上述方法的一次性卫生用品的吸收体成型设备,如图1或图2所示,包括第一成型装置a和第二成型装置b(若吸收体分为更多的克重区域时,则根据增加的克重区域数量增加相应数量的成型装置),其中,第一成型装置用于成型吸收体的轮廓(即低克重区域,实际上也包含了高克重区域所在的区域),第二成型装置用于成型吸收体的增量区域(即高克重区域),当然,也可采用第一成型装置成型吸收体的高克重区域,采用第二成型装置成型吸收体的低克重区域。

41.如图1或图3所示,第一成型装置包括第一成型鼓3、第一成型模具4、第一吸风箱5和第一供料组件6,第一成型鼓的外周面上嵌有多个第一成型模具,第一成型鼓的圆周内侧设有第一吸风箱,第一供料组件的出口端覆盖于第一成型鼓的部分圆周表面上;第一成型鼓带着第一成型模具转动的过程中,第一吸风箱固定不动,当第一成型模具转动至第一供料组件与第一吸风箱之间的位置时,在第一吸风箱的负压作用下,第一供料组件提供的吸收材料吸附于基材表面并在第一成型模具中成型。第二成型装置包括第二成型鼓7、第二成型模具(图中未示出)、第二吸风箱8和第二供料组件9;第二成型鼓的外周面上嵌有多个第二成型模具,第二成型鼓的圆周内侧设有第二吸风箱,第二供料组件的出口端覆盖于第二成型鼓的部分圆周表面上;第二成型鼓带着第二成型模具转动的过程中,第二吸风箱固定不动,当第二成型模具转动至第二供料组件与第二吸风箱之间的位置时,在第二吸风箱的负压作用下,第二供料组件提供的吸收材料吸附于基材表面并的第二成型模具中成型。第一成型鼓和第二成型鼓反向转动,第一成型鼓外周面和第二成型鼓外周面的相切处形成复

合工位。其中,第一成型模具和第二成型模具的型腔结构根据吸收体两个区域的外轮廓进行设计即可。

42.其中,第一供料组件包括第一解纤机6

‑

1、第一集绒仓6

‑

2和第一材料投放装置6

‑

3,第一集绒仓的进口端与第一解纤机连接,第一集绒仓的出口端覆盖于第一成型鼓的部分圆周面上,第一集绒仓的出口端和第一吸风箱对应位于第一成型鼓及第一成型模具的内外两侧,第一集绒仓上还连接有第一材料投放装置。第二供料组件包括第二解纤机9

‑

1、第二集绒仓9

‑

2和第二材料投放装置9

‑

3,第二集绒仓的进口端与第二解纤机连接,第二集绒仓的出口端覆盖于第二成型鼓的部分圆周面上,第二集绒仓的出口端和第二吸风箱对应位于第二成型鼓及第二成型模具的内外两侧,第二集绒仓上还连接有第二材料投放装置。其中,第一集绒仓和第二集绒仓均可设置为具有一个或多个独立仓室的结构,各仓室的一端均与相应的第一解纤机或第二解纤机连接,各仓室的另一端作为出口端罩于相应的成型鼓表面,出口端的宽度等于或略大于相应的第一成型模具或第二成型模具沿成型鼓轴向的表面宽度即可,出口端的弧形长度大于或等于至少一个成型模具沿成型鼓径向的弧形长度。每套成型装置中,集绒仓 (即第一集绒仓或第二集绒仓)中至少有一个仓体连接材料投放装置(即相应的第一材料投放装置或第二材料投放装置),该材料投放装置用于添加高吸水性的高分子材料,而解纤机主要用于将浆板解纤,形成细小的纤维绒毛,进入集绒仓后,在负压作用下进行输送的过程中混入高吸水性的高分子材料。

43.沿第二成型鼓的转动方向,复合工位c的前方还依次设有压轮10、转移轮11和压辊组件12,压轮和转移轮均与第二成型鼓的外周面相切设置,转移轮与第二成型鼓的相切处形成转移工位d。其中,转移轮沿其圆周方向上的部分区域通有负压,可以吸附吸收体进行转移,在转移的同时,吸收体的上下表面也同步进行变换;而压轮起初步的压实排气作用,压辊组件起进一步的压实排气作用,同时也可根据产品的需要实现压纹效果。压轮对应第二成型鼓表面第二成型模具的模腔及节距加工为凸台形状,压轮按照一定的压力作用于第二成型鼓的外表面,对复合后的吸收体进行碾压,排出中间的气体。压辊组件按照预设的压纹形状,对吸收体进行进一步的排气和压纹。

44.第一吸风箱沿第一成型鼓的圆周方向分隔成多个相互独立的第一吸风区,每个第一吸风区设有至少一个外接风机用的第一接口;第一吸风箱的各第一吸风区呈扇形排列于基材在第一成型鼓表面的覆盖面下,第一集绒仓的出口端覆盖于部分第一吸风区对应的第一成型鼓表面区域,沿第一成型鼓的转动方向,最后一个第一吸风区的末端位于复合工位处;第二吸风箱沿第二成型鼓的圆周方向分隔成多个相互独立的第二吸风区,每个第二吸风区设有至少一个外接风机用的第二接口;第二吸风箱的各第二吸风区呈扇形排列于基材在第二成型鼓表面的覆盖面下,第二集绒仓的出口端覆盖于部分第二吸风区对应的第二成型鼓表面区域,沿第二成型鼓的转动方向,最后一个第二吸风区的末端位于转移工位处。

45.第一成型装置中,基材沿第一成型鼓的转动进入第一成型装置,在基材进入第一成型装置前,第一成型装置的外侧还设有第一胶枪13。第二成型装置中,基材沿第二成型鼓的转动进入第二成型装置,在基材进入第二成型装置前,第二成型装置的外侧还设有第二胶枪14。其中,第一胶枪和第二胶枪的主要作用是对基材表面进行预先施加粘合剂。

46.如图3所示,第一成型模具和第二成型模具分别包括成型胎模4

‑

1和胎模支撑件4

‑

2,成型胎模固定安装于胎模支撑件上,成型胎模上开设有作为成型区域的通孔,位于通孔

下方的胎模支撑件呈沿径向连通的透气结构,胎模支撑件的两侧分别与成型胎模和对应的第一吸风箱或第二吸风箱连通,成型胎模的上表面和对应的第一成型鼓或第二成型鼓相平齐。

47.利用上述吸收体成型设备进行吸收体成型后,吸收体的结构如图4或图5 所示,其成型过程具体为:吸收体上分为两个平方克重不同的区域,即高克重区域1和低克重区域2,在相应的两套成型装置中分别成型,解纤机对上一道工序送来的浆板进行粉碎形成纤维,纤维在吸风箱的牵引下验证集绒仓向成型鼓表面的成型模具方向输送,在集绒仓的核实位置,通过材料投放装置持续送入离散的高分子材料,这些高分子材料具有高吸水性,与纤维在吸风箱形成的气流牵引下进行很合并最终聚集在成型模具中。

48.如图1或图2所示,第一成型装置用于成型高克重区域,基材按照与第一成型鼓外圆周相同的速度进行输送,在进入第一成型鼓的表面前先进行喷胶,喷胶后的基材包覆于第一成型鼓的表面并向第一集绒仓覆盖的区域移动,进入该区域后,在第一吸风箱的吸附作用和基材表面的胶水粘合作用下,高分子材料和纤维的混合物按照高克重区域的外轮廓进行聚集,从而形成高克重区域。第二成型装置用于成型低克重区域,基材按照与第一成型装置相同的流程,在其表面成型低克重区域。成型后,第一成型装置和第二成型装置在其成型鼓表面的相切位置处汇合形成复合工位,在复合工位上,第一成型鼓上的基材连同其表面已聚集成型的高克重区域沿圆周方向过渡转移至第二成型鼓上,与第二成型鼓上的基材和低克重区域复合形成吸收体后继续沿第二成型鼓的圆周方向输送,在经过压轮时,在压轮的碾压下破事吸收体中间的空气排出,由于第二成型鼓内侧的吸风箱仍具有较大的吸附负压,因此大部分的气体会沿第二成型鼓的内径方向渗透排出,定向排出气体的同时牵引着高克重区域内的纤维向低克重区域中进行蠕动纠缠,促使两个区域相互融合。此后,吸收体在两侧基材的夹送下由转移鼓转移离开第二成型鼓,从转移轮出来后的吸收体再经过压辊组件进行二次压实碾压,压辊组件可根据产品需求设置一定的压纹,在二次压实进一步提高吸收体的密度及强度以保障后续产品加工不松散的同时,在吸收体表面成型所需的压纹。

49.实施例2

50.本实施例一种一次性卫生用品的吸收体成型方法及设备,也适用于吸收体按照其不同部位的吸收量需求分成两个克重区域的情况,即具备高克重区域1 和低克重区域2,但与实施例1相比较,其不同之处在于:成型后的吸收体具有3d形状(如图6或图7所示)。

51.以低克重区域为例,根据实施例1所述的成型设备,通过将第二成型装置的第二成型模具进行调整,将其成型胎模和胎模支撑件设置为具有不同厚度的分区,利用配套的集绒仓和吸风箱上各吸风区进行匹配,即可在第二成型模具内成型具有3d形状的低克重区域,这样就能给不同产品的吸收体组合带来更多的选择性。

52.此外,当进行此类3d形状的吸收体成型时,为保证其成型的均匀性,可在成型鼓即将转离集绒仓的位置处增设均棉刷,该均棉刷为本领域的通用结构,可将成型模具集绒时局部不均的突起部分扫平,提高成型精度,改善吸收体的成型效果。

53.如上所述,便可较好地实现本实用新型,上述实施例仅为本实用新型的较佳实施例,并非用来限定本实用新型的实施范围;即凡依本实用新型内容所作的均等变化与修饰,都为本实用新型权利要求所要求保护的范围所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1